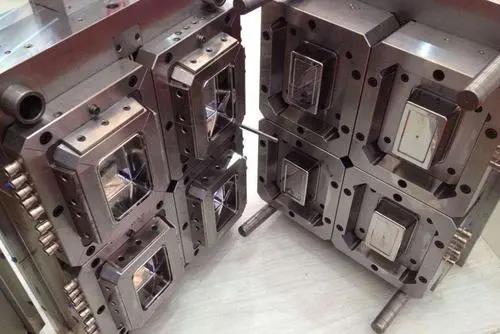

Inleiding: Die vorm is die kernpilaar van die verpakkingsmateriaal. Die kwaliteit van die vorm bepaal die kwaliteit van die verpakkingsmateriaal. Voordat die inspuiting van 'n nuwe vorm of wanneer die masjien met ander vorms vervang word, is die proefvorm 'n onontbeerlike deel. Hierdie artikel word geredigeer deurSjanghai reënboogpakket. , Deel 'n paar sleutelpunte van die inspuitvormige proef, die inhoud is vir die aankoop van YouPin -verskaffingsketting vir vriende se verwysing:

Probeerslag

As ek 'n nuwe vorm ontvang vir bewys en toetsing, is ek altyd gretig om vroeër 'n resultaat te probeer en hoop dat die proses glad verloop om nie ure te mors en probleme te veroorsaak nie.

Hier moet egter twee punte daaraan herinner word: eerstens maak vormontwerpers en vervaardigingstegnici soms foute. As hulle nie waaksaam is tydens vormproef nie, kan klein foute groot skade berokken. Tweedens is die resultaat van vormproef om in die toekoms gladde produksie te verseker. As redelike stappe en behoorlike rekords nie tydens die vormproefproses gevolg word nie, kan die gladde vordering van massaproduksie nie gewaarborg word nie. Ons beklemtoon dat as die vorm glad gebruik word, die winsherstel vinnig verhoog sal word, anders sal die kosteverlies wat veroorsaak word, meer wees as die koste van die vorm self.

01Voorsorgmaatreëls voor die vorm van die verhoor

Verstaan die toepaslike inligting van die vorm:

Dit is die beste om die ontwerptekening van die vorm te bekom, dit in detail te ontleed en 'n vormtegnikus te vra om aan die proefwerk deel te neem.

Kyk eers na die meganiese koördineringsaksie op die werkbank:

Let op of daar skrape, ontbrekende dele, losheid, ens. Is, of die beweging van die vorm na die skuifplaat korrek is, of daar lekkasies in die waterkanaal en lugpypverbindings is, en of daar beperkings op die Die opening van die vorm, dit moet ook op die vorm gemerk word. As bogenoemde aksies gedoen kan word voordat u die vorm opgehang het, is dit moontlik om die vermorsing van menslike ure te vermy wanneer die probleem gevind word wanneer u die vorm hang en dan word die vorm uitmekaar gehaal.

As daar bepaal word dat elke deel van die vorm behoorlik beweeg, is dit nodig om 'n geskikte toetsvorminspuitmasjien te kies. Let op:

(a) Inspuitingskapasiteit

(b) Die breedte van die gidsstaaf

(c) Maksimum vertrek

(d) Of die bykomstighede voltooi is, ens.

Nadat alles bevestig is dat daar geen probleem is nie, is die volgende stap om die vorm op te hang. Wees versigtig om nie al die klampvorms te verwyder nie en voordat u die vorm oopmaak, om te voorkom dat die klemvormige sjabloon los of breek en veroorsaak dat die vorm val.

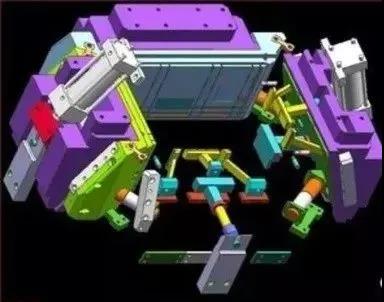

Nadat die vorm geïnstalleer is, moet u die meganiese bewegings van elke deel van die vorm noukeurig nagaan, soos die beweging van die glyplaat, vingerhoed, onttrekkingsstruktuur en die beperking van die skakelaar. En let op die vraag of die inspuitspuitstuk en die voerpoort in lyn is. Die volgende stap is om aandag te gee aan die vorm van die vorm. Op hierdie tydstip moet die vorm van die vorm van die vorm verlaag word. Let op die hand- en lae-snelheidsklampaksies, let op om te sien en te luister vir enige onheilspellende bewegings en abnormale geluide.

Verhoog die vormtemperatuur:

Volgens die eienskappe van die grondstowwe wat in die finale produk en die grootte van die vorm gebruik word, word 'n toepaslike vormtemperatuurbeheermasjien gekies om die temperatuur van die vorm te verhoog tot die temperatuur wat benodig word vir produksie.

Nadat die vormtemperatuur verhoog is, moet die beweging van elke onderdeel weer gekontroleer word, omdat die staal 'n konfytverskynsel kan veroorsaak na termiese uitbreiding, en let dus op die gly van elke deel om spanning en vibrasie te vermy.

As die eksperimentplanreël nie in die fabriek geïmplementeer word nie, stel ons voor dat slegs een voorwaarde op 'n slag aangepas kan word om die impak van 'n enkele toestandverandering op die finale produk aan te pas.

Afhangend van die grondstowwe, moet die gebruikte grondstowwe toepaslik gebak word.

Probeer om dieselfde grondstowwe in die toekoms soveel as moontlik vir massaproduksie te gebruik.

Moenie die vorm heeltemal met die minderwaardige materiaal probeer nie. As daar 'n kleurvereiste is, kan u die kleurtoets saam reël.

Probleme soos interne spanning beïnvloed dikwels die sekondêre verwerking. Nadat die vorm getoets is, moet die finale produk gestabiliseer word en die sekondêre verwerking uitgevoer word. Nadat die vorm met 'n stadige snelheid gesluit is, moet u die vorm van die vorm van die vorm verstel en verskeie aksies uitvoer om te kyk of daar vormdruk is. Ongelyke verskynsel, om bars en vormvervorming in die finale produk te vermy.

Nadat u die bogenoemde stappe nagegaan het, verlaag die vorm en druk van die vorm, en stel die veiligheidshaak en die uitwerpslag in, en pas dan die normale vorm en sluitingsnelheid aan. As die maksimum skakelaarskakelaar betrokke is, moet die opening van die vorm van die vorm effens korter verstel word, en die openingsaksie met 'n hoë snelheid moet gesny word voordat die maksimum vorm van die vormopening. Dit is omdat die hoë snelheidsbewegingsslag langer is as die lae-snelheidsslag in die hele vorm van die vorm tydens die lading van die vorm. Op die plastiekmasjien moet die meganiese ejectorstaaf ook verstel word om op te tree na die openingspeil-openingsaksie om te voorkom dat die ejectorplaat of die skilplaat met geweld vervorm word.

Gaan die volgende items weer na voordat u die eerste vorminspuiting maak:

(a) Of die voedingsslag te lank of onvoldoende is.

(b) Of die druk te hoog of te laag is.

(c) Of die vulspoed te vinnig of te stadig is.

(d) Of die verwerkingsiklus te lank of te kort is.

Om te verhoed dat die finale produk kort skoot, breuk, vervorming, bars en selfs skade aan die vorm is.

As die verwerkingsiklus te kort is, sal die vingerhoed die finale produk binnedring of die finale produk druk deur die ring te skil. Hierdie tipe situasie kan u twee of drie uur kos om die finale produk uit te neem.

As die verwerkingsiklus te lank is, kan die swak dele van die vormkern gebreek word as gevolg van die krimping van die rubbermateriaal. Natuurlik kan u nie al die probleme wat in die proefvormproses kan voorkom, voorspel nie, maar volledige oorweging en tydige maatreëls kan u help om ernstige en duur verliese te vermy.

02Die belangrikste stappe van drie

Om onnodige vermorsing van tyd en probleme tydens massaproduksie te vermy, is dit inderdaad nodig om geduld te betaal om verskillende verwerkingstoestande aan te pas en te beheer, die beste temperatuur- en druktoestande te vind, en standaardtoetsprosedures te formuleer, wat gebruik kan word om daagliks vas te stel werkmetodes.

1) Kyk of die plastiekmateriaal in die vat korrek is, en of dit volgens die regulasies gebak is. (As verskillende grondstowwe vir proef en produksie gebruik word, kan verskillende resultate verkry word).

2) Die materiaalpyp moet deeglik skoongemaak word om te voorkom dat die minderwaardige gom of diverse materiale in die vorm ingespuit word, omdat die minderwaardige gom en diverse materiale die vorm kan vassteek. Toets of die temperatuur van die vat en die temperatuur van die vorm geskik is vir die verwerking van die grondstowwe.

3) Pas die druk- en inspuitingsvolume aan om 'n finale produk met 'n bevredigende voorkoms te produseer, maar moenie van die Burrs afloop nie, veral as sommige vorm van die vormholte nie heeltemal gestol word nie. Dink daaraan voordat u verskillende beheertoestande aanpas, omdat die vorm van 'n effense verandering in die tempo 'n groot verandering in die vul van die vorm kan veroorsaak.

4) Wag geduldig totdat die omstandighede van die masjien en vorm stabiliseer, selfs vir mediumgrootte masjiene, kan dit meer as 30 minute duur. U kan hierdie tyd gebruik om moontlike probleme met die finale produk te sien.

5) Die vooruitgangstyd van die skroef moet nie korter wees as die stollingstyd van die hekplastiek nie, anders word die gewig van die finale produk verminder en die werkverrigting van die finale produk sal benadeel word. En wanneer die vorm verhit word, moet die skroefvoorskot tyd verleng word om die finale produk te kompak.

6) Pas redelikerwys aan om die totale verwerkingsiklus te verminder.

7) Begin die nuut aangepaste toestande vir minstens 30 minute om te stabiliseer, en produseer dan voortdurend ten minste 'n dosyn vol vormmonsters, merk die datum en hoeveelheid op die houer en plaas dit volgens die vormholte om die stabiliteit van die Werklike werking en verkry redelike beheertoleransies. (Veral waardevol vir multi-holte vorms).

8) Meet en teken die belangrike afmetings van deurlopende monsters aan en teken op dat die monsters tot kamertemperatuur afkoel voordat dit meet).

As u die gemete grootte van elke vormmonster vergelyk, moet u let op:

(a) Of die grootte stabiel is.

(b) Is daar sekere afmetings wat die neiging het om te verhoog of af te neem, wat aandui dat die bewerkingsomstandighede steeds verander, soos swak temperatuurbeheer of oliedrukbeheer.

(c) Of die grootteverandering binne die verdraagsaamheidsbereik is.

As die grootte van die finale produk nie verander nie en die verwerkingstoestande normaal is, is dit nodig om te sien of die kwaliteit van die finale produk van elke holte aanvaarbaar is en die grootte daarvan binne die toelaatbare verdraagsaamheid kan wees. Let op die aantal holtes wat deurlopend of groter of kleiner is as die gemiddelde om te bepaal of die grootte van die vorm korrek is. Teken en ontleed die data as die behoefte om die vorm- en produksietoestande te verander, en as verwysing vir toekomstige massaproduksie.

03Probleme waaraan aandag geskenk moet word tydens die vormverhoor

1) Maak die verwerkingstyd langer om die smelttemperatuur en die hidrouliese olietemperatuur te stabiliseer.

2) Pas die masjientoestande aan volgens die grootte van alle voltooide produkte wat te groot of te klein is. As die krimptempo te groot is en die finale produk onvoldoende is om te skiet, kan u ook die hekgrootte verhoog deur daarna te verwys.

3) Die grootte van elke holte is te groot of te klein om reggestel te word. As die grootte van die holte en die deur steeds korrek is, probeer dan om die masjientoestande, soos die vultempo, die temperatuur van die vorm en die druk van elke onderdeel, te verander, en kyk na 'n paar vorms. Of die holte die vorm stadig vul.

4) Volgens die bypassende situasie van die voltooide produkte van die vormholte of die verplasing van die vormkern, sal dit apart verander word. Dit word ook toegelaat om die vultempo en vormtemperatuur aan te pas om die eenvormigheid daarvan te verbeter.

5) Kontroleer en verander die foute van die inspuitmasjien, soos die oliepomp, olieklep, temperatuurbeheerder, ens. masjien.

Nadat u al die opgeneemde waardes nagegaan het, moet u 'n stel monsters vir proeflees hou om te vergelyk of die gekorrigeerde monsters verbeter het.

04Belangrike sake

Hou al die rekords van monsterinspeksie behoorlik tydens die vormproefproses, insluitend verskillende druk tydens die verwerkingsiklus, smelt- en vormtemperatuur, vattemperatuur, inspuiting -aksie, skroefvoedingsperiode, ens. In die toekoms kan dit gebruik word om die gegewens van dieselfde verwerkingstoestande suksesvol vas te stel om produkte te bekom wat aan die kwaliteitstandaarde voldoen.

Op die oomblik word die vormtemperatuur dikwels tydens die vorm van die vorm in die fabriek verwaarloos, en die vormtemperatuur is die moeilikste om te begryp tydens korttermyn-vormproef en toekomstige massaproduksie. Verkeerde vormtemperatuur kan die grootte, helderheid, krimping, vloeipatroon en 'n gebrek aan materiaal van die monster beïnvloed. , As die vormtemperatuurbeheerder nie gebruik word om die toekomstige massaproduksie te beheer nie, kan probleme opduik.

Shanghai Rainbow Industrial Co., Ltd is die vervaardiger, Shanghai Rainbow-pakket bied een-stop kosmetiese verpakking. As u van ons produkte hou, kan u ons kontak,

Webwerf:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Postyd: Okt-18-2021