Hot stempling er en vigtig metode til metaleffektoverfladebehandling. Det kan forbedre den visuelle effekt af varemærker, kartoner, etiketter og andre produkter. Hot stempling og koldstempling bruges begge til at gøre produktemballage lys og blændende, hvilket hjælper med at få kundernes opmærksomhed og tiltrække forbrugernes opmærksomhed.

Hot stempling/varm stempling

Essensen af varm stempling er overførselsprint, som er en proces med at overføre mønsteret på det elektroplaterede aluminium til underlaget gennem handlingen af varme og tryk. Når udskrivningspladen opvarmes i en vis grad sammen med den vedhæftede elektriske opvarmningsbaseplade, presses den mod papiret gennem den elektroplaterede aluminiumsfilm, og limlaget, metalaluminiumslag og farvetag er fastgjort til polyesterfilmen overføres til Papiret ved virkning af temperatur og tryk.

Hot Stamping -teknologi

Henviser til behandlingsteknologien til at overføre det varme stemplingsmateriale (normalt elektroplet aluminiumsfilm eller anden speciel belægning) til det varme stemplingsobjekt gennem et specifikt varmt stemplingsmønster på det varme stemplingsobjekt, såsom papir, pap, stof, belægning osv.

1. klassificering

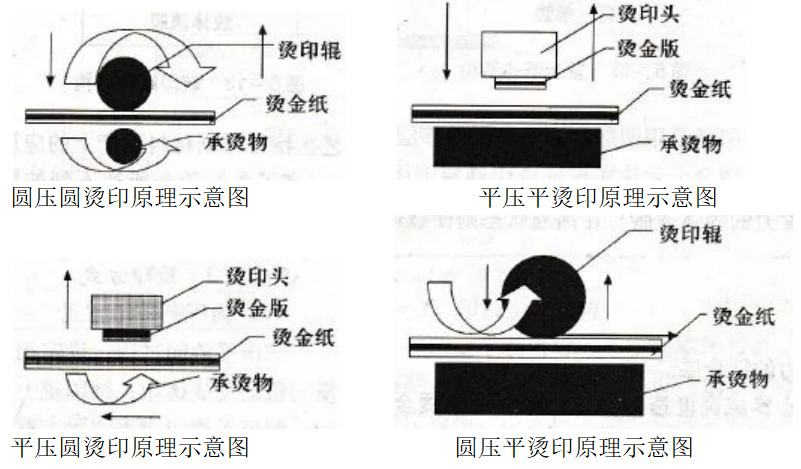

Hot stempling kan opdeles i automatisk varm stempling og manuel varm stempling i henhold til graden af automatisering af processen. I henhold til Hot Stamping -metoden kan den opdeles i de følgende fire typer:

2. fordele

1) god kvalitet, høj præcision, klare og skarpe kanter af varme stemplingsbilleder.

2) Høj overfladeglans, lyse og glatte varme stemplingsmønstre.

3) En bred vifte af varme stemplingsfolier er tilgængelige, såsom forskellige farver eller forskellige glanseffekter, såvel som varme stemplingsfolier, der er egnede til forskellige underlag.

4) Tredimensionel varm stempling kan udføres. Det kan give emballagen et unikt touch. Desuden fremstilles den tredimensionelle varme stemplingsplade ved computernumerisk kontrolgravering (CNC) for at fremstille den varme stemplingsplade, så de tredimensionelle lag af det varme stemplingsbillede er indlysende, hvilket danner en lettelseseffekt på overfladen af den Trykt produkt og producerer en stærk visuel påvirkning.

3. Ulemper

1) Hot stampingproces kræver specielt udstyr

2) Hot stemplingsproces kræver varmeapparat

3) Hot stemplingsproces kræver opvarmningsanordning for at fremstille varm stemplingsplade, og hot stempling kan opnå varmstemplingseffekt af høj kvalitet, men omkostningerne er også højere. Prisen på roterende varmstemplingsrulle er relativt høj og tegner sig for en stor del af omkostningerne ved varm stemplingsproces.

4. funktioner

Mønsteret er klart og smukt, farven er lys og iøjnefaldende, slidbestandigt og vejrbestandigt. På trykt cigaretetiketter tegner anvendelsen af hot stempling -teknologi mere end 85%, og hot stempling i grafisk design kan spille en rolle i at tilføje finish og fremhæve designtemaet, især for varemærker og registrerede navne, effekten er mere markant.

5. Påvirkende faktorer

Temperatur

Den elektriske opvarmningstemperatur skal kontrolleres mellem 70 og 180 ℃. For større varme stemplingsområder skal den elektriske opvarmningstemperatur være relativt højere; For lille tekst og linjer er det varme stemplingsområde mindre, den varme stemplingstemperatur skal være lavere. På samme tid er den varme stemplingstemperatur, der er egnet til forskellige typer elektroplettet aluminium, også forskellig. 1# er 80-95 ℃; 8# er 75-95 ℃; 12# er 75-90 ℃; 15# er 60-70 ℃; og ren guldfolie er 80-130 ℃; Guldpulverfolie og sølvpulverfolie er 70-120 ℃. Naturligvis skal den ideelle varme stemplingstemperatur være den laveste temperatur, der kan præges klare grafiske linjer, og den kan kun bestemmes gennem forsøg på hotstempling.

Lufttryk

Den varme stemplingsoverførsel af aluminiumslaget skal afsluttes med tryk, og størrelsen på det varme stemplingstryk påvirker vedhæftningen af det elektroplettede aluminium. Selv hvis temperaturen er passende, kan det ikke tilstrækkeligt, hvis trykket ikke er tilstrækkeligt, ikke overføres til substratet, hvilket vil forårsage problemer, såsom svage aftryk og blomstrende plader; Tværtimod, hvis trykket er for højt, er kompressionsdeformationen af puden og underlaget for stort, aftrykket vil være groft og endda klistret og indsætte pladen. Normalt skal det varme stemplingstryk være passende reduceret for at opnå ingen falmning og god vedhæftning.

Justering af det varme stemplingstryk skal være baseret på en række faktorer, såsom underlaget, varm stemplingstemperatur, køretøjshastighed og selve den elektroplaterede aluminium. Generelt skal det varme stemplingstryk være mindre, når papiret er stærkt og glat, det trykte blæklag er tykt, og den varme stemplingstemperatur er højt, og køretøjets hastighed er langsom. Tværtimod skal den være større. Det varme stemplingstryk skal være ensartet. Hvis det konstateres, at den varme stempling ikke er god, og der er blomstrende mønstre i en del, er det sandsynligt, at presset her er for lille. Et lag tyndt papir skal placeres på den flade plade på det sted for at afbalancere trykket.

Den varme stemplingspude har også en større indflydelse på trykket. Hårdt puder kan gøre udskrifterne smukke og er velegnede til stærkt og glat papir, såsom coated papir og glas pap; Mens bløde puder er det modsatte, og udskrifterne er ru, hvilket er velegnet til varm stempling af store områder, især til ujævne overflader, dårlig fladhed og glathed og grovere papir. På samme tid bør installationen af varm stemplingsfolie ikke være for stram eller for løs. Hvis det er for stramt, mangler skrivningen slagtilfælde; Hvis det er for løs, vil skrivningen være uklar, og pladen vil blive udtværet.

Hastighed

Varm stemplingshastighed afspejler faktisk kontakttiden mellem underlaget og den varme stemplingsfolie under varm stempling, som direkte påvirker hurtigheden i varm stempling. Hvis den varme stemplingshastighed er for hurtig, vil den få den varme stempling til at mislykkes, eller udskrivningen sløres; Hvis den varme stemplingshastighed er for langsom, vil det påvirke både den varme stemplingskvalitet og produktionseffektivitet.

Kold folie -teknologi

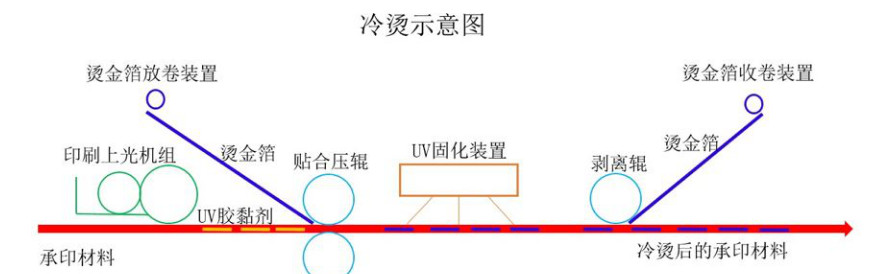

Koldstemplingsteknologi henviser til metoden til at overføre varm stemplingsfolie til trykmaterialet ved hjælp af UV -klæbemiddel. Den kolde stemplingsproces kan opdeles i tør laminering koldstempling og våd laminering koldstempling.

1. processtrin

Tør laminering kold stempling proces

Det coatede UV -klæbemiddel hærdes først inden varm stempling. Da koldstemplingsteknologi først kom ud, blev den tørre lamineringskoldstemplingsproces anvendt, og dens vigtigste processtrin er som følger:

1) Udskriv kationisk UV -klæbemiddel på rulleprintmaterialet.

2) Hærd UV -klæbemidlet.

3) Brug en trykrulle til at sammensætte den kolde stemplingsfolie og trykmaterialet.

4) Skræl den overskydende varmstemplingsfolie fra udskrivningsmaterialet, hvilket kun efterlader det krævede hotstempling -billede og tekst på den del, der er belagt med klæbemidlet.

Det er værd at bemærke, at når man bruger den tørre lamineringskoldstemplingsproces, skal UV -klæbemidlet helbredes hurtigt, men ikke helt. Det er nødvendigt at sikre, at det stadig har en vis viskositet efter hærdning, så det kan være godt bundet med den varme stemplingsfolie.

Våd laminering kold stempling proces

Efter påføring af UV -klæbemidlet udføres varmstempling først, og derefter hærdes UV -klæbemidlet. De vigtigste processtrin er som følger:

1) Udskrivning af fri radikal UV -klæbemiddel på rullesubstratet.

2) Sammensætning af koldstemplingsfolie på underlaget.

3) Hærdning af det frie radikale UV -klæbemiddel. Da klæbemidlet er klemt mellem den kolde stemplingsfolie og underlaget på dette tidspunkt, skal UV -lyset passere gennem den varme stemplingsfolie for at nå klæbemidlet.

4) Skræl den varme stemplingsfolie fra underlaget og danner et varmt stemplingsbillede på underlaget.

Det skal bemærkes, at:

Den våde lamineringskoldstemplingsproces bruger fri radikal UV -klæbemiddel til at erstatte det traditionelle kationiske UV -klæbemiddel;

Den indledende klæbemiddel af UV -klæbemidlet skal være stærk, og det skal ikke længere være klistret efter hærdning;

Aluminiumslaget af den varme stemplingsfolie skal have en bestemt lys transmission for at sikre, at UV -lyset kan passere gennem og udløse hærdningsreaktionen af UV -klæbemidlet.

Den våde lamineringskoldstemplingsproces kan hot stempel metalfolie eller holografisk folie på trykpressen, og dens påføringsområde bliver bredere og bredere. På nuværende tidspunkt har mange smalbredde karton og etiket flexografiske trykpresser denne online kolde stemplingsevne.

2. fordele

1) Der kræves ikke noget dyre specielt varmt stemplingsudstyr.

2) Almindelige flexografiske plader kan bruges, og det er ikke nødvendigt at fremstille metal hot stemplingplader. Pladefremstillingshastigheden er hurtig, cyklussen er kort, og produktionsomkostningerne for den varme stemplingsplade er lave.

3) Den varme stemplingshastighed er hurtig, op til 450FPM.

4) Ingen varmeanordning kræves, hvilket sparer energi.

5) Ved hjælp af en lysfølsom harpiksplade kan halvtone -billedet og det faste farveblok stemples på samme tid, det vil sige, at halvtone -billedet og det faste farveblok, der skal stemples, kan fremstilles på den samme stemplingsplade. Ligesom at udskrive halvtone og faste farveblokke på den samme trykplade, kan selvfølgelig stemplingseffekten og kvaliteten af begge gå tabt i en vis grad.

6) Anvendelsesområdet for stemplingsubstratet er bredt, og det kan også stemples på varmefølsomme materialer, plastfilm og in-mold-etiketter.

3. Ulemper

1) Stampningsomkostninger og proceskompleksitet: Koldstemplingsbilleder og tekster kræver normalt laminering eller ruder til sekundær behandling og beskyttelse.

2) Produktets æstetik reduceres relativt: den påførte klæbemiddel med høj viskositet har dårlig nivellering og er ikke glat, hvilket forårsager diffus refleksion på overfladen af den kolde stemplingsfolie, der påvirker farven og glansen af stemplingsbilleder og tekster.

4. ansøgning

1) designfleksibilitet (forskellige grafik, flere farver, flere materialer, flere processer);

2) fine mønstre, hul tekst, prikker, store faste stoffer;

3) gradienteffekt af metalliske farver;

4) høj præcision af post-udskrivning;

5) Fleksibel post -tryk - offline eller online;

6) ingen skade på materialet i underlaget;

7) ingen deformation af substratoverfladen (ingen temperatur/tryk kræves);

8) Ingen indrykning på bagsiden af underlaget, hvilket er især vigtigt for nogle trykte produkter, såsom magasiner og bogomslag.

Posttid: AUG-05-2024