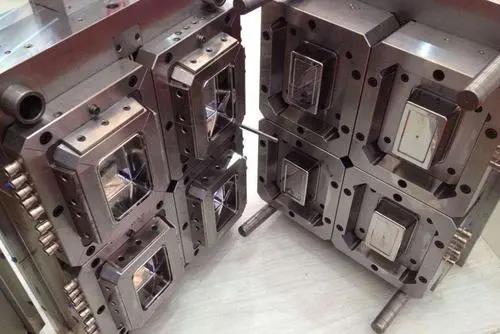

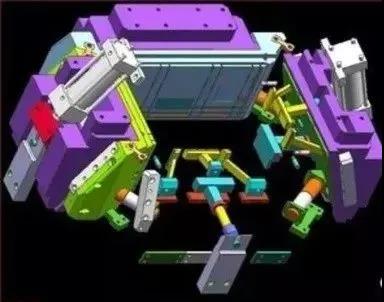

Einführung: Die Form ist die Kernsäule des Verpackungsmaterials. Die Qualität der Form bestimmt die Qualität des Verpackungsmaterials. Vor dem Injektionsforming einer neuen Form oder wenn die Maschine durch andere Formen ersetzt wird, ist die Versuchsform ein unverzichtbarer Teil. Dieser Artikel wird von bearbeitet vonShanghai Rainbow Package. , Teilen Sie ein paar wichtige Punkte für die Injektionsformprobe. Der Inhalt ist für den Kauf der YouPin -Lieferkette für die Referenz von Freunden:

Versuch

Wenn ich eine neue Form zum Beweis und Test erhalten habe, bin ich immer bestrebt, ein Ergebnis früher auszuprobieren und hoffe, dass der Prozess reibungslos verläuft, um keine Menschenzeiten zu verschwenden und Ärger zu verursachen.

Hier müssen jedoch zwei Punkte erinnert werden: Erstens machen Schimmelpilzdesigner und Fertigungstechniker manchmal Fehler. Wenn sie während des Schimmelpilzverfahrens nicht wachsam sind, können kleine Fehler große Schäden verursachen. Zweitens ist das Ergebnis des Schimmelpilzversuchs in Zukunft eine reibungslose Produktion. Wenn während des Schimmelpilzverfahrens angemessene Schritte und ordnungsgemäße Aufzeichnungen nicht befolgt werden, kann der reibungslose Fortschritt der Massenproduktion nicht garantiert werden. Wir betonen, dass, wenn die Form reibungslos verwendet wird, die Gewinnwiederherstellung schnell erhöht wird, andernfalls wird der Kostenverlust mehr als die Kosten der Form selbst sein.

01Vorsichtsmaßnahmen vor Schimmelpilzversuch

Verstehen Sie die relevanten Informationen der Form:

Es ist am besten, die Entwurfszeichnung der Form zu erhalten, sie ausführlich zu analysieren und einen Schimmelpilztechniker zu bitten, an den Testarbeiten teilzunehmen.

Überprüfen Sie zunächst die mechanische Koordinationsaktion auf der Workbench:

Achten Sie darauf, ob Kratzer, fehlende Teile, Lockerheit usw. vorhanden sind, ob die Bewegung der Form in Richtung der Schieberplatte korrekt ist, ob im Wasserkanal und der Luftrohrverbindungen ein Leckage vorhanden ist und ob Einschränkungen auf dem Schimmelpilzöffnung sollte auch auf der Form markiert sein. Wenn die obigen Aktionen vor dem Aufhängen der Form ausgeführt werden können, ist es möglich, die Verschwendung von Menschenstunden zu vermeiden, wenn das Problem beim Aufhängen der Form gefunden wird und die Form zerlegt wird.

Wenn festgestellt wird, dass sich jeder Teil der Form ordnungsgemäß bewegt, ist es erforderlich, eine geeignete Testform -Injektionsmaschine auszuwählen. Achten Sie bei der Auswahl auf:

(a) Injektionskapazität

(b) die Breite der Führungsstange

(c) Maximale Abreise

(d) ob das Zubehör abgeschlossen ist, usw.

Nachdem alles bestätigt wurde, dass es kein Problem gibt, besteht der nächste Schritt darin, die Form aufzuhängen. Achten Sie beim Aufhängen vor, um nicht alle Klemmvorlagen zu entfernen und vor dem Öffnen der Form, um zu verhindern, dass die Klemmvorlage lockert oder bricht und die Form fällt.

Überprüfen Sie nach der Installation der Form sorgfältig die mechanischen Bewegungen jedes Teils der Form, z. Und achten Sie darauf, ob die Injektionsdüse und der Futteranschluss ausgerichtet sind. Der nächste Schritt besteht darin, auf die Schimmelpackung zu achten. Zu diesem Zeitpunkt sollte der Schimmelschließdruck gesenkt werden. Achten Sie bei manuellen und niedrig gedrehten Schimmelpilzklemmaktionen darauf, dass Sie sich auf unberührte Bewegungen und abnormale Geräusche befinden.

Schimmelpilztemperatur erhöhen:

Gemäß den Eigenschaften der im fertigen Produkt verwendeten Rohstoffe und der Größe der Form wird eine geeignete Schimmelpilzsteuerungsmaschine ausgewählt, um die Temperatur der Form auf die für die Produktion erforderliche Temperatur zu erhöhen.

Nachdem die Formtemperatur erhöht wurde, muss die Bewegung jedes Teils erneut überprüft werden, da der Stahl nach der thermischen Ausdehnung ein Marmeladenphänomen verursachen kann. Achten Sie also auf das Gleiten jedes Teils, um Dehnung und Schwingung zu vermeiden.

Wenn die Experimentplanregel in der Fabrik nicht implementiert wird, empfehlen wir, dass bei der Anpassung der Testbedingungen nur eine Bedingung gleichzeitig angepasst werden kann, um die Auswirkungen einer einzelnen Bedingungsänderung auf das Fertigprodukt zu unterscheiden.

Abhängig von den Rohstoffen sollten die verwendeten Rohstoffe entsprechend gebacken werden.

Versuchen Sie, in Zukunft so weit wie möglich die gleichen Rohstoffe für die Massenproduktion zu verwenden.

Probieren Sie die Form nicht vollständig mit dem minderwertigen Material. Wenn es eine Farbanforderung gibt, können Sie den Farbtest gemeinsam anordnen.

Probleme wie interner Stress beeinflussen häufig die sekundäre Verarbeitung. Nach dem Testen der Form sollte das fertige Produkt stabilisiert und die sekundäre Verarbeitung durchgeführt werden. Nachdem die Form mit langsamer Geschwindigkeit geschlossen wurde, stellen Sie den Schimmelschließdruck ein und führen Sie mehrere Aktionen aus, um zu prüfen, ob der Druck des Schimmelpilzes vorliegt. Unebenes Phänomen, um Größen und Schimmelpilzdeformation im fertigen Produkt zu vermeiden.

Nach Überprüfung der oben genannten Schritte senken Sie die Schimmelschließungsgeschwindigkeit und -druck und setzen Sie den Sicherheitshaken und den Auswurfhub ein und stellen Sie dann die normale Formschließ- und Schließgeschwindigkeit ein. Wenn der maximale Hub-Grenzschalter beteiligt ist, sollte der Formöffnungshub etwas kürzer eingestellt und die Hochgeschwindigkeits-Schimmelpilzöffnungswirkung vor dem maximalen Strich der Formöffnung geschnitten werden. Dies liegt daran, dass der Hochgeschwindigkeitsbewegungsstrich länger ist als der Hub mit niedrigem Geschwindigkeit beim gesamten Schimmelpilzöffnungsschlag während der Schimmelpilzbelastung. Auf der Kunststoffmaschine muss der mechanische Ejektorstab auch so eingestellt werden, dass nach der Eröffnung der Vollgeschwindigkeitsform die Ejektorplatte oder die Schaltplatte durch Kraft verformt werden.

Bitte überprüfen Sie die folgenden Artikel erneut, bevor Sie die erste Forminjektion durchführen:

(a) Ob der Fütterungsschlag zu lang oder unzureichend ist.

(b) ob der Druck zu hoch oder zu niedrig ist.

(c) Ob die Füllgeschwindigkeit zu schnell oder zu langsam ist.

(d) ob der Verarbeitungszyklus zu lang oder zu kurz ist.

Um zu verhindern, dass das fertige Produkt kurzschüssig, Fraktur, Verformung, Grat und sogar Schäden an der Form geschossen hat.

Wenn der Verarbeitungszyklus zu kurz ist, durchdringt der Fingerhut in das fertige Produkt oder drückt das fertige Produkt durch Schälen des Rings. Diese Art von Situation kann Sie zwei oder drei Stunden kosten, um das fertige Produkt herauszunehmen.

Wenn der Verarbeitungszyklus zu lang ist, können die schwachen Teile des Formkerns aufgrund der Schrumpfung des Gummismaterials gebrochen werden. Natürlich können Sie nicht alle Probleme vorhersagen, die im Versuchsformprozess auftreten können, aber vollständige Überlegungen und zeitnahe Maßnahmen können Ihnen helfen, schwerwiegende und teure Verluste zu vermeiden.

02Die Hauptschritte des Versuchs

Um unnötige Zeit- und Schwierigkeiten während der Massenproduktion zu vermeiden Arbeitsmethoden.

1) Überprüfen Sie, ob das Kunststoffmaterial im Lauf korrekt ist und ob es gemäß den Vorschriften gebacken wurde. (Wenn verschiedene Rohstoffe für Versuch und Produktion verwendet werden, können unterschiedliche Ergebnisse erzielt werden).

2) Das Materialrohr muss gründlich gereinigt werden, um zu verhindern, dass der minderwertige Klebstoff oder verschiedene Materialien in die Form injiziert werden, da der untere Kleber und die verschiedenen Materialien die Form sterben können. Testen Sie, ob die Temperatur des Laufs und die Temperatur der Form für die zu verarbeitenden Rohstoffe geeignet sind.

3) Passen Sie das Druck- und Injektionsvolumen an, um ein fertiges Produkt mit einem zufriedenstellenden Erscheinungsbild zu erzeugen. Laufen Sie jedoch nicht von den Grat, insbesondere wenn einige Schimmelpilzprodukte nicht vollständig verfestigt sind. Denken Sie darüber nach, bevor Sie verschiedene Kontrollbedingungen einstellen, da eine leichte Änderung der Geschwindigkeit zu einer großen Änderung der Füllung der Form führen kann.

4) Warten Sie geduldig, bis die Bedingungen der Maschine und der Schimmelpilz auch bei mittelgroßen Maschinen stabilisieren, dass sie mehr als 30 Minuten dauern kann. Sie können diese Zeit nutzen, um mögliche Probleme mit dem fertigen Produkt anzuzeigen.

5) Die fortschreitende Zeit der Schraube sollte nicht kürzer sein als die Erstarrungszeit des Gate -Kunststoffs, andernfalls wird das Gewicht des fertigen Produkts reduziert und die Leistung des fertigen Produkts beeinträchtigt. Und wenn die Form erhitzt wird, muss die Schraubvorauszeit verlängert werden, um das fertige Produkt zu verdichten.

6) Annäherweise anpassen, um den Gesamtverarbeitungszyklus zu verringern.

7) Führen Sie die neu eingestellten Bedingungen mindestens 30 Minuten lang aus, um sich zu stabilisieren, und produzieren Sie dann kontinuierlich mindestens ein Dutzend Vollformproben, markieren Sie das Datum und die Menge des Behälter Tatsächlicher Betrieb und Ableitungen angemessener Kontrolltoleranzen. (Besonders wertvoll für Multi-Cavity-Formen).

8) Messen und zeichnen Sie die wichtigen Abmessungen von kontinuierlichen Proben auf (wir sollten darauf warten, dass die Proben vor der Messung auf Raumtemperatur abkühlen).

Wenn Sie die gemessene Größe jeder Formprobe vergleichen, sollten Sie darauf achten:

(a) ob die Größe stabil ist.

(b) Gibt es bestimmte Abmessungen, die dazu neigen, zu erhöhen oder zu verringern, was darauf hinweist, dass sich die Bearbeitungsbedingungen immer noch ändern, wie z. B. eine schlechte Temperaturregelung oder Öldruckregelung.

(c) Ob die Größenänderung innerhalb des Toleranzbereichs liegt.

Wenn sich die Größe des fertigen Produkts nicht ändert und die Verarbeitungsbedingungen normal sind, muss festgestellt werden, ob die Qualität des fertigen Produkts jedes Hohlraums akzeptabel ist und seine Größe innerhalb der zulässigen Toleranz liegen kann. Beachten Sie die Anzahl der Hohlräume, die kontinuierlich oder größer oder kleiner als der Durchschnitt sind, um zu überprüfen, ob die Größe der Form korrekt ist. Notieren und analysieren Sie die Daten als Notwendigkeit, die Form- und Produktionsbedingungen zu ändern, und als Referenz für die zukünftige Massenproduktion.

03Probleme, die während des Schimmelpilzverfahrens beachtet werden sollten

1) Machen Sie die Verarbeitungsbetriebszeit länger, um die Schmelztemperatur und die hydraulische Öltemperatur zu stabilisieren.

2) Passen Sie die Maschinenbedingungen an die Größe aller fertigen Produkte an, die zu groß oder zu klein sind. Wenn die Schrumpfrate zu groß ist und das fertige Produkt nicht ausreicht, können Sie die Gate -Größe auch erhöhen, indem Sie sich darauf beziehen.

3) Die Größe jedes Hohlraums ist zu groß oder zu klein, um korrigiert zu werden. Wenn die Größe des Hohlraums und der Tür noch korrekt ist, versuchen Sie, die Maschinenbedingungen wie die Füllrate, die Temperatur der Form und den Druck jedes Teils zu ändern und einige Schimmelpilze zu überprüfen. Ob der Hohlraum die Form langsam füllt.

4) Nach der passenden Situation der fertigen Produkte des Formhöhlens oder der Verschiebung des Formkerns wird es separat modifiziert. Es darf auch versuchen, die Füllrate und Schimmelpilztemperatur einzustellen, um die Gleichmäßigkeit zu verbessern.

5) Überprüfen und modifizieren Sie die Fehler der Injektionsmaschine wie Ölpumpe, Ölventil, Temperaturregler usw. verursachen Änderungen der Verarbeitungsbedingungen, selbst die perfekte Form kann keine gute Arbeitseffizienz für die schlecht gewarteten Maschine.

Halten Sie nach Überprüfung aller aufgezeichneten Werte eine Reihe von Proben für das Korrekturlesen bei, um zu vergleichen, ob sich die korrigierten Proben verbessert haben.

04Wichtige Angelegenheiten

Halten Sie alle Aufzeichnungen über die Probenprüfung während des Formversuchsprozesses ordnungsgemäß, einschließlich verschiedener Drücke während des Verarbeitungszyklus, der Schmelze und der Schimmelpilztemperatur, der Lauftemperatur, der Einspritzaktionszeit, der Schraubenzufuhr usw. Kurz gesagt, Sie sollten alles sparen, was hilft, In Zukunft kann es verwendet werden, um die Daten der gleichen Verarbeitungsbedingungen erfolgreich festzulegen, um Produkte zu erhalten, die den Qualitätsstandards entsprechen.

Gegenwärtig wird die Schimmelpilztemperatur während des Schimmelpilzversuchs in der Fabrik häufig vernachlässigt, und die Schimmelpilztemperatur ist während des kurzfristigen Schimmelpilzversuchs und der zukünftigen Massenproduktion am schwierigsten. Eine falsche Schimmelpilztemperatur kann die Größe, Helligkeit, Schrumpfung, Flussmuster und Mangel an Material der Probe beeinflussen. Wenn der Formtemperaturregler nicht zur Kontrolle der zukünftigen Massenproduktion verwendet wird, können Schwierigkeiten auftreten.

Shanghai Rainbow Industrial Co., Ltd ist der Hersteller, Shanghai Rainbow-Paket bietet eine Kosmetikverpackung mit einer Hand. Wenn Sie unsere Produkte mögen, können Sie uns kontaktieren.

Webseite:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Postzeit: Okt 18-2021