Einführung: Thermischer Übertragungsprozess, ein gemeinsamer Prozess bei der Oberflächenbehandlung von kosmetischen Verpackungsmaterialien, da sie leicht zu drucken ist und die Farbe und das Muster angepasst werden können. Es ist ein Prozess, den Markenbesitzer bevorzugen. Das Folgende wird von bearbeitet vonRB -Paket.Lassen Sie uns einige häufige Qualitätsprobleme und -lösungen sowie die Einflussfaktoren des thermischen Transfers für Ihre Referenz in der Lieferkette von YouPin teilen:

Wärmeübertragung

Der thermische Übertragungsprozess bezieht sich auf das mit Pigmenten oder Farbstoffen beschichtete Transferpapier als Medium durch Erwärmung, Druck und andere Methoden, um das Mustermuster der Tintenschicht auf dem Medium auf eine Druckmethode zu übertragen. Das Grundprinzip des thermischen Transfers besteht darin, das Tintenmedium mit dem Substrat direkt zu kontaktieren. Durch die Heizung und Druckung des thermischen Druckkopfes und des Abdruckszylinders schmilzt die Tinte auf dem Medium und überträgt in das Substrat, um die gewünschten der gedruckten Materie zu erhalten.

01Einflussfaktoren des thermischen Transfers beeinflussen

1) Thermaldruckkopf

Der thermische Druckkopf besteht hauptsächlich aus einer Schicht der Oberflächenkleberfilm, einer Schicht und Heizelemente im unteren Klebstoff. Das Heizelement ist ein leitender Seidenbildschirm. Mit Hilfe der durch den Spannungsimpuls erzeugten Wärme sind die groben Partikel der Tintenschicht des grafischen Teils geprägt und geschmolzen, um die Tintenübertragung zu vervollständigen.

Die Druckgeschwindigkeit der Wärmeübertragung hängt von der Zeit ab, die für jede Grafik- und Textzeile erforderlich ist. Daher sollte der thermische Übertragungskopf und das Übertragungspapier eine gute Wärmeübertragung aufweisen, so dass die vom Heizelement erzeugte Wärme schnell durch die Schutzschicht, das Transferpapiersubstrat und die Lücke und schließlich auf die Oberfläche des Substrats gelangen kann, um sicherzustellen dass die Tinte eine ausreichende Übertragungszeit hat.

2) Tinte

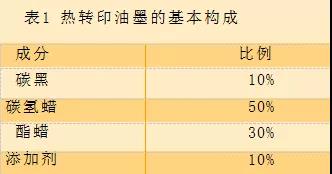

Die Zusammensetzung der thermischen Transfertinte beträgt im Allgemeinen drei Teile: Pigment (Pigment oder Farbstoff), Wachs und Öl, unter denen Wachs die Hauptkomponente der thermischen Transfertinte ist. Die Grundzusammensetzung der allgemeinen thermischen Übertragungstinte kann sich auf Tabelle 1 beziehen.

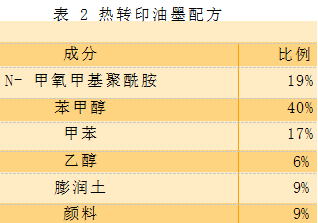

Tabelle 2 ist ein Beispiel für eine Siebdruck -Wärmeübertragungs -Tintenformulierung. N-Methoxymethylpolyamid wird in Benzylalkohol gelöst, Toluol, Ethanol und andere Lösungsmittel, hitzebeständige Pigmente und Bentonit werden zum Rühren hinzugefügt und dann in Siebdrucktinten gemahlen. Die Tinte wird unter Verwendung einer Screen -Druckmethode auf einem Träger (z. B. Wärmeübertragungspapier) gedruckt, und dann wird der Stoff thermisch gedrückt und übertragen.

Beim Drucken hängt die Viskosität verschiedener Tinten direkt mit der Heiztemperatur zusammen, und die Heiztemperatur und die Viskosität der Tinte sollten streng kontrolliert werden. Die Praxis hat gezeigt, dass bei der Schmelzen der Tinte der Viskositätswert der Tinte bei etwa 0,6 pa · s, was am idealsten ist, wenn die Heiztemperatur 60 ~ 100 ° C beträgt. Je näher die Tinte diesem Zustand näher ist, desto besser ist die Übertragungsleistung.

In den letzten Jahren wurde die Lagertemperatur der gedruckten Produkte mit der Verbesserung der Shanghai Rainbow -Paket -Technologie von den ursprünglichen 45 ℃ auf 60 ℃ erhöht, was den Anwendungsbereich des thermischen Transfers erheblich erweitert hat. Darüber hinaus bietet die Verwendung von transparenten Pigmenten oder transparenten Farbstoffen einen guten Farbton -Effekt für Farbdrucke.

3) Medien übertragen

Unterschiedliche Substrate haben unterschiedliche Eigenschaften. Bei der Auswahl von Transferpapier sollten Sie auf die folgenden Referenzfaktoren des Substrats achten.

①physische Leistung

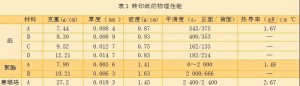

Die physikalischen Eigenschaften des Transferpapiers sind in Tabelle 3 angezeigt.

Die oben genannten sind die physikalischen Eigenschaften der drei thermischen Transferpapiersubstrate. Bei der Auswahl können die folgenden drei Aspekte berücksichtigt werden:

Die Dicke des Substrats sollte im Allgemeinen nicht größer als 20 μm sein;

Das Substrat sollte ein hohes Maß an Glätte aufweisen, um die Übertragungsrate der Tinte zu gewährleisten.

Das Substrat muss eine ausreichende Festigkeit haben, um sicherzustellen, dass es während der Verarbeitung und des Drucks von Transferpapieren nicht zerrissen wird.

②chemische Eigenschaften

Eine gute und sogar Tintenhaftung sind zwei wichtige Manifestationen der chemischen Eigenschaften des Transferpapiersubstrats. In der Produktion wirken sich die chemischen Eigenschaften von Transferpapier direkt auf die Druckqualität aus. Wenn das Übertragungspapier die Tinte nicht gut haften lassen kann oder die Menge an Tinte in der Produktion nicht gemeistert wird, verursacht sie Druckabfälle. Ein guter Druckprozess und gute Drucke müssen auf einem guten Verständnis der chemischen Eigenschaften des Transferpapiers beruhen.

③Good Wärmeleistung

Da der Übertragungsprozess mit hohen Temperaturen realisiert wird, muss das Material des Übertragungspapiers dem Einfluss der Übertragungstemperatur standhalten und die Eigenschaften unverändert halten. Im Allgemeinen kann die thermische Leistung des Substrats des thermischen Übertragungspapiers gut in den folgenden Faktoren widerspiegeln:

Je niedriger der Wärmewiderstand des hitzebeständigen Substrats, desto dünner die Dicke, desto besser die Wärmeübertragung und desto besser seine thermische Leistung;

Glätte die glattere Substratoberfläche, desto niedriger der Wärmewiderstand und desto besser die thermische Leistung;

Die Temperatur des hitzebeständigen thermischen Druckkopfes beträgt im Allgemeinen bei 300 ° C, und das Substrat muss in der Lage sein, sicherzustellen, dass sich die Hauptleistung bei dieser Temperatur nicht ändert.

4) Substrat

Substrate mit einer kleinen rauen Oberfläche haben eine bessere Druckqualität, was ein wesentliches Merkmal des thermischen Transfers ist. Da die raue Oberfläche des Substrats angibt, dass das Substrat eine große Oberflächenenergie aufweist, kann die Tinte auf dem Übertragungspapier auf das Substrat -Brunnen übertragen werden und der ideale Niveau und der ideale Ton können erhalten werden. Zu rau wirkt sich jedoch die Normalübertragung der Tintenqualität aus, die der Realisierung des Druckprozesses nicht förderlich ist.

02Häufige Qualitätsausfälle

1) In der Vollversion erscheint ein Muster

Phänomen: Flecken und Muster erscheinen auf der ganzen Seite.

Gründe: Die Tintenviskosität ist zu niedrig, der Rakelwinkel ist nicht richtig, Tintentrocknungstemperatur ist unzureichend, statischer Elektrizität usw.

Eliminierung: Erhöhen Sie die Viskosität, stellen Sie den Winkel des Schabers ein, erhöhen Sie die Temperatur des Ofens und beschleunigen Sie das elektrostatische Mittel auf der Rückseite des Films.

2) Nickerchen

Phänomen: Auf einer Seite des Musters erscheinen kometische Linien und erscheinen häufig auf der weißen Tinte und am Rand des Musters.

Die Hauptgründe: Tintenpigmentpartikel sind groß, die Tinte ist nicht sauber, die Viskosität ist hoch, statischer Elektrizität usw.

Eliminierung: Filtern Sie die Tinte und entfernen Sie die Rakel, um die Konzentration zu verringern. Die weiße Tinte kann vorgeschaltet werden, um den Film elektrostatisch zu behandeln, geschärfte Essstäbchen zu verwenden, um zwischen Rakel und Platte zu kratzen oder ein elektrostatisches Mittel hinzuzufügen.

3) Schlechte Farbregistrierung, die den Boden enthüllen

Phänomen: Gruppenfarbenabweichung tritt auf, wenn mehrere Farben überlagert sind, insbesondere in der Hintergrundfarbe.

Die Hauptgründe: Die Maschine selbst hat eine schlechte Präzision und Schwankung; schlechte Plattenherstellung; Unsachgemäße Expansion und Kontraktion der Hintergrundfarbe.

Ausschließen: Verwenden Sie Strobe Light, um sich manuell zu registrieren. Machen Sie den Teller neu; Erweitern Sie sich unter dem Einfluss des visuellen Effekts des Musters oder ohne Weiße in einem kleinen Teil des Musters.

4) Die Tinte ist nicht klar

Phänomen: Auf dem gedruckten Film erscheint eine Maske.

Grund: Der Schaberhalter ist locker; Das Layout ist nicht sauber.

Eliminierung: Stellen Sie den Schaber neu an und fixieren Sie den Messerhalter; Reinigen Sie die Druckplatte bei Bedarf mit Dekontaminationspulver. Installieren Sie die Reverse -Luftversorgung zwischen der Platte und dem Schaber.

5) Die Druckfarbe fällt ab

Phänomen: Farbpeeling tritt im lokalen Teil relativ großer Muster auf, insbesondere auf dem Vorbehandlungsfilm aus gedrucktem Glas und Edelstahl.

Gründe: Die Farbschicht selbst wird beim Druck auf den verarbeiteten Film abgedruckt. statischer Strom; Die Farbtintenschicht ist dick und unzureichend getrocknet.

Eliminierung: Erhöhen Sie die Temperatur des Ofens und verringern Sie die Geschwindigkeit.

6) Schlechte Fastness während der Übertragung

Phänomen: Die auf dem Substrat übertragene Farbschicht wird durch das zum Testen verwendete Band leicht abgezogen.

Grund: Unsachgemäße Trennung oder Unterstützung, vor allem, weil die Unterstützung nicht mit dem Substrat übereinstimmt.

Eliminierung: Wiedererlangung des Freigabegehiebers (gegebenenfalls Anpassungen vornehmen); Ersetzen Sie den hinteren Klebstoff, der dem Grundmaterial entspricht.

7) Anti-Sticky

Phänomen: Die Tintenschicht schleppt sich beim Rückspulen ab, und das Geräusch ist laut.

Gründe: Übermäßige Wickelspannung, unvollständiges Tintentrocknen, zu dickes Etikett während der Inspektion, schlechte Innentemperatur und Luftfeuchtigkeit, statische Elektrizität, übermäßige Druckgeschwindigkeit usw.

Eliminierung: Reduzieren Sie die Wickelspannung oder reduzieren Sie die Druckgeschwindigkeit angemessen, um das Trocknen vollständig zu gestalten, die Innentemperatur und Feuchtigkeit zu steuern und das elektrostatische Mittel vorzuziehen.

8) Tropfenpunkt

Phänomen: unregelmäßig fehlende feine Punkte (ähnlich wie bei Punkten, die nicht gedruckt werden können) erscheinen im flachen Web.

Grund: Die Tinte steigt nicht an.

Eliminierung: Reinigen Sie das Layout, verwenden Sie eine elektrostatische Saugrolle, vertiefen Sie die Punkte, stellen Sie den Druck des Rakelns ein und verringern Sie die Viskosität der Tinte angemessen, ohne andere Bedingungen zu beeinflussen.

9) Gold, Silber und Perlungen erscheinen orange schälenartige Wellen während des Druckens

Phänomen: Gold, Silber und Perle haben normalerweise orangefarbene, schalenartige Wellen in einem großen Bereich.

Grund: Die Gold-, Silber- und Perlmesserpartikel sind relativ groß und können nicht gleichmäßig in der Tintenschale verteilt werden, was zu einer ungleichmäßigen Dichte führt.

Eliminierung: Vor dem Drucken sollte die Tinte ausfällt und die Tinte mit einer Pumpe auf die Tintenschale aufgetragen werden, und ein Plastikblasrohr sollte auf die Tintenschale gelegt werden. Reduzieren Sie die Druckgeschwindigkeit.

10) Schlechte Reproduzierbarkeit der Druckstufen

Phänomen: Muster mit zu großem Abfallübergang (z. B. 15%- 100%) drucken häufig im Hell-Mesh-Teil, die unzureichende Dichte im dunklen Tonteil oder offensichtliche Verbindungen im mittleren Tonteil.

Grund: Der Übergangsbereich der Punkte ist zu groß, und die Tintenhaftung für den Film ist nicht gut.

Eliminierung: Elektrostatische Saugrolle verwenden; in zwei Teller teilen.

11) Der Glanz der gedruckten Materie ist leicht

Phänomen: Die Farbe des gedruckten Produkts ist leichter als die Probe, insbesondere beim Drucken von Silber.

Grund: Tintenviskosität ist zu niedrig.

Ausschließen: Hinzufügen von Rohtinte, um die Tintenviskosität auf eine angemessene Menge zu erhöhen.

12) Der weiße Text hat gezackte Kanten

Phänomen: Jaggedkanten erscheinen häufig an den Rändern von Texten, die ein hohes Weiß erfordern.

Gründe: Die Partikel und Pigmente der Tinte sind nicht gut genug; Die Viskosität der Tinte ist niedrig usw.

Ausschließen: Schärfen Sie das Messer oder fügen Sie Zusatzstoffe hinzu; Passen Sie den Winkel des Rakelns an; Erhöhen Sie die Viskosität der Tinte; Wechseln Sie die Elektrofischplatte in eine Laserplatte.

13) Unebene Beschichtung des vorbeschichteten Films aus Edelstahl (Silikonbeschichtung)

Die Vorbehandlung des Films (Siliziumbeschichtung) wird normalerweise vor dem Drucken des Edelstahltransferfilm ist über 145 ° C). Schwierigkeit beim Schälen).

Die oben genannten sind die physikalischen Eigenschaften der drei thermischen Transferpapiersubstrate. Bei der Auswahl können die folgenden drei Aspekte berücksichtigt werden:

Die Dicke des Substrats sollte im Allgemeinen nicht größer als 20 μm sein;

Das Substrat sollte ein hohes Maß an Glätte aufweisen, um die Übertragungsrate der Tinte zu gewährleisten.

Das Substrat muss eine ausreichende Festigkeit haben, um sicherzustellen, dass es während der Verarbeitung und des Drucks von Transferpapieren nicht zerrissen wird.

②chemische Eigenschaften

Eine gute und sogar Tintenhaftung sind zwei wichtige Manifestationen der chemischen Eigenschaften des Transferpapiersubstrats. In der Produktion wirken sich die chemischen Eigenschaften von Transferpapier direkt auf die Druckqualität aus. Wenn das Übertragungspapier die Tinte nicht gut haften lassen kann oder die Menge an Tinte in der Produktion nicht gemeistert wird, verursacht sie Druckabfälle. Ein guter Druckprozess und gute Drucke müssen auf einem guten Verständnis der chemischen Eigenschaften des Transferpapiers beruhen.

③Good Wärmeleistung

Da der Übertragungsprozess mit hohen Temperaturen realisiert wird, muss das Material des Übertragungspapiers dem Einfluss der Übertragungstemperatur standhalten und die Eigenschaften unverändert halten. Im Allgemeinen kann die thermische Leistung des Substrats des thermischen Übertragungspapiers gut in den folgenden Faktoren widerspiegeln:

Je niedriger der Wärmewiderstand des hitzebeständigen Substrats, desto dünner die Dicke, desto besser die Wärmeübertragung und desto besser seine thermische Leistung;

Glätte die glattere Substratoberfläche, desto niedriger der Wärmewiderstand und desto besser die thermische Leistung;

Die Temperatur des hitzebeständigen thermischen Druckkopfes beträgt im Allgemeinen bei 300 ° C, und das Substrat muss in der Lage sein, sicherzustellen, dass sich die Hauptleistung bei dieser Temperatur nicht ändert.

Phänomen: Es gibt Streifen, Filamente usw. im Film.

Grund: Unzureichende Temperatur (unzureichende Zersetzung von Silizium), unsachgemäßer Anteil der Lösungsmittel.

Ausschließen: Erhöhen Sie die Temperatur des Ofens auf eine feste Höhe.

Shanghai Rainbow Industrial Co., Ltd.Der Hersteller ist das Shanghai Rainbow-Paket, das eine One-Stop-Kosmetikverpackung anbietet. Wenn Sie unsere Produkte mögen, können Sie uns kontaktieren.

Webseite:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Postzeit: Oktober-25.-2021