Um das Produkt personalisierter zu gestalten, müssen die meisten geformten Verpackungsprodukte auf der Oberfläche gefärbt werden. Es gibt verschiedene Oberflächenbehandlungsprozesse für tägliche chemische Verpackungen. Hier stellen wir hauptsächlich mehrere gängige Prozesse in der kosmetischen Verpackungsbranche ein, wie Vakuumbeschichtung, Sprühen, Elektroplieren, Anodieren usw.

一、 Über das Sprühen

Das Sprühen bezieht sich auf eine Beschichtungsmethode, bei der eine Sprühpistole oder ein Scheibengebäude verwendet wird, um mit Hilfe von Druck oder Zentrifugalkraft in einheitliche und feine Tröpfchen zu zerstreuen und auf die zu beschichtete Oberfläche des Objekts aufzutragen. Es kann in Luftsprühung, luftfreies Sprühen, elektrostatisches Sprühen und verschiedene abgeleitete Methoden der obigen grundlegenden Sprühformen unterteilt werden, wie z.

二、 Merkmale des Sprühprozesses

● Schutzwirkung:

Schützen Sie Metall-, Holz-, Stein- und Plastikgegenstände vor Licht, Regen, Tau, Flüssigkeitszufuhr und anderen Medien. Das Abdecken von Objekten mit Farbe ist eine der bequemsten und zuverlässigsten Schutzmethoden, die Objekte schützen und ihre Lebensdauer verlängern können.

●Dekorative Effekt:

Durch Malen kann Objekte mit einem schönen Mantel mit Brillanz, Glanz und Glätte "bedecken". Die verschönerte Umgebung und Objekte lassen die Menschen schön und komfortabel fühlen.

●Besondere Funktion:

Nachdem die Oberfläche des Objekts spezielle Farbe auf das Objekt aufgetragen hat, kann sie Funktionen wie feuerfeste, wasserdichte, Anti-Fouling, Temperaturanzeige, Wärmeerhaltung, Stealth, Leitfähigkeit, Insektizid, Sterilisation, Lumineszenz und Reflexion haben.

三、 Zusammensetzung des Sprühprozesssystems

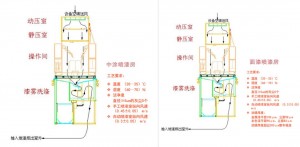

1. Sprühraum

1) Klimaanlage: Ausrüstung, die saubere frische Luft mit Temperatur, Luftfeuchtigkeit und Staubregelung für die Sprühkabine liefert.

2) Sprühkörpernkörper: besteht aus dynamischer Druckkammer, statischer Druckkammer, Sprühbetriebsraum und Gitterbodenschild.

3) Abgas- und Lack -Nebel -Sammlungssystem: besteht aus Lack -Nebel -Sammlungsvorrichtung, Abluftventilator und Luftkanal.

4) Abfallfarbenentfernungsvorrichtung: Entfernen Sie rechtzeitig Abfallfarbenreste in Abwasser, die aus der Sprühkabine -Auspuff -Waschgerät abgelassen wurden

2. Sprühlinie

Zu den sieben Hauptkomponenten der Beschichtungslinie gehören hauptsächlich: Vorbehandlungsgeräte, Pulversprühsystem, Lacksprühgeräte, Ofen, Wärmequellensystem, elektronisches Steuerungssystem, Hängeförderkette usw.

1) Vorbehandlungsausrüstung

Die Vorbehandlungseinheit vom Spray-Typ-Mehrstation ist eine häufig verwendete Geräte für die Oberflächenbehandlung. Sein Prinzip ist es, die mechanische Suche zu verwenden, um chemische Reaktionen zu beschleunigen, um Entfettungs-, Phosphat-, Wasserwasch- und andere Prozessprozesse zu vervollständigen. Der typische Prozess der Stahlteile-Spray-Vorbehandlung ist: Vorabbau, Entfettung, Wasserwaschen, Wasserwäsche, Oberflächenanpassung, Phosphating, Wasserwaschen, Wasserwaschen, reines Wasserwaschen. Die Schussspannungsreinigungsmaschine kann auch zur Vorbehandlung verwendet werden, die für Stahlteile mit einfacher Struktur, starkem Rost, kein Öl oder wenig Öl geeignet ist. Und es gibt keine Wasserverschmutzung.

2) Pulversprühsystem

Das kleine Cyclon + Filterelement -Wiederherstellungsgerät bei Pulversprühen ist ein fortschrittlicheres Pulver -Wiederherstellungsgerät mit einer schnelleren Farbänderung. Es wird empfohlen, importierte Produkte für die wichtigsten Teile des Pulversprühsystems zu verwenden, und alle Teile wie den Pulversprühraum und der elektrische mechanische Auftrieb werden im Inland hergestellt.

3) Sprühgeräte

Wie Ölsprühraum und Wasservorhangsprühungsraum, die in der Oberflächenbeschichtung von Fahrrädern, Automobilblattfedern und großen Ladern weit verbreitet sind.

4) Ofen

Der Ofen ist eines der wichtigsten Geräte in der Beschichtungsproduktionslinie. Seine Temperaturgleichmäßigkeit ist ein wichtiger Indikator, um die Qualität der Beschichtung zu gewährleisten. Die Heizmethoden des Ofens umfassen Strahlung, Heißluftkreislauf und Strahlung + Heißluftkreislauf usw. Gemäß dem Produktionsprogramm können sie in Einzelkammer und durch Typ usw. unterteilt werden, und die Ausrüstungsformen umfassen einen durchlaufenden Typ. und Brückenart. Der Heißluftkreislaufofen weist eine gute thermische Isolierung, eine gleichmäßige Temperatur im Ofen und weniger Wärmeverlust auf. Nach dem Testen beträgt der Temperaturunterschied im Ofen weniger als ± 3 ° C und erreicht die Leistungsindikatoren ähnlicher Produkte in fortgeschrittenen Ländern.

5) Wärmequellensystem

Heißluftkreislauf ist eine übliche Heizmethode. Es verwendet das Prinzip der Konvektionsleitung, um den Ofen zu erhitzen, um die Trocknung und Heilung des Werkstücks zu erreichen. Die Wärmequelle kann gemäß der spezifischen Situation des Benutzers ausgewählt werden: Strom, Dampf, Gas oder Heizöl usw. Die Wärmequellenbox kann gemäß der Situation des Ofens bestimmt werden: oben, unten und Seite platziert. Wenn der zirkulierende Lüfter zur Herstellung von Wärmequellen ein speziell mit hohen temperaturfestes Lüfter ist, hat er die Vorteile von langer Lebensdauer, geringem Energieverbrauch, geringem Rauschen und geringer Größe.

6) Elektrisches Steuerungssystem

Die elektrische Kontrolle der Mal- und Malleitung hat eine zentralisierte und einspaltige Kontrolle. Centralized Control kann programmierbaren Controller (PLC) verwenden, um den Host zu steuern, jeden Prozess automatisch gemäß dem kompilierten Steuerungsprogramm zu steuern, Daten zu sammeln und den Alarm zu überwachen. Ein-Spalt-Steuerung ist die am häufigsten verwendete Kontrollmethode in der Painting-Produktionslinie. Jeder Prozess wird in einer einzigen Säule gesteuert und das elektrische Steuerfeld (Schrank) wird in der Nähe der Ausrüstung eingestellt. Es verfügt über kostengünstige, intuitive Betrieb und bequeme Wartung.

7) Kette von Suspensionsförderer

Suspensionsförderung ist das Fördersystem der industriellen Montagelinie und der Malleitung. Ansammlungstyp-Förderförderung wird für Aufbewahrungsregale mit L = 10-14 m und speziell geformter Stahlleitungs-Stahlrohrleitungslinie verwendet. Das Werkstück wird auf einem speziellen Kleiderbügel (mit einer tragenden Kapazität von 500 bis 600 kg) gehisst, und die Ein- und Ausgabesteil ist reibungslos. Die Wahlbeteiligung wird gemäß den Arbeitsanweisungen geöffnet und durch elektrische Steuerung geschlossen, die dem automatischen Transport des Werkstücks in jeder Verarbeitungsstation entspricht und im starken Kühlraum und im Entladungsbereich parallelly angesammelt und abgekühlt ist. Ein Hober -Identifikations- und Traktionalarm -Shutdown -Gerät befindet sich im starken Kühlbereich.

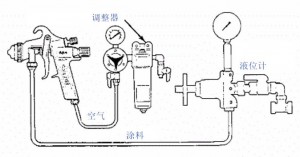

3. Sprühpistole

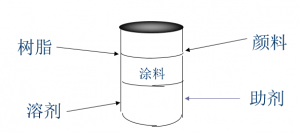

4. Farbe

Farbe ist ein Material, das zum Schutz und Dekorieren der Oberfläche eines Objekts verwendet wird. Es wird auf die Oberfläche eines Objekts angewendet, um einen kontinuierlichen Beschichtungsfilm mit bestimmten Funktionen und einer starken Haftung zu bilden, die zum Schutz und zur Dekoration des Objekts verwendet wird. Die Rolle von Farbe ist Schutz, Dekoration und besondere Funktionen (Antikorrosion, Isolation, Markierung, Reflexion, Leitfähigkeit usw.).

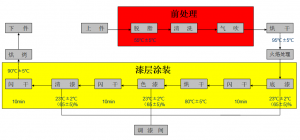

四、 Grundprozessfluss

Der Beschichtungsprozess und die Verfahren für verschiedene Ziele sind unterschiedlich. Wir nehmen den gängigen Kunststoff -Teilenbeschichtungsprozess als Beispiel, um den gesamten Prozess zu erklären:

1. Vorbehandlungsverfahren

Um eine gute Basis bereitzustellen, die für die Beschichtungsanforderungen geeignet ist und sicherstellen kann, dass die Beschichtung eine gute Anti-Korrosion- und dekorative Eigenschaften aufweist, müssen verschiedene an der Oberfläche des Objekts befestigte Fremdkörper vor der Beschichtung behandelt werden. Menschen bezeichnen die auf diese Weise geleistete Arbeit als Vorbedeckung (Oberflächen-) Behandlung. Es wird hauptsächlich verwendet, um Schadstoffe auf dem Material zu entfernen oder die Oberfläche des Materials zu rauen, um die Adhäsion des Beschichtungsfilms zu erhöhen.

Vorabbau: Die Hauptfunktion besteht darin, die Oberfläche von Kunststoffteilen teilweise vorab zu abzubauen.

Hauptentzweifung: Das Reinigungsmittel entbindet die Oberfläche von Kunststoffteilen.

Wasserwäsche: Verwenden Sie sauberes Leitungswasser, um die auf der Oberfläche der Teile verbleibenden chemischen Reagenzien auszuspülen. Zwei Wasserwaschungen, Wassertemperatur RT, der Sprühdruck beträgt 0,06-0,12 mPa. Waschen mit reinem Wasser, verwenden Sie frisches entionisiertes Wasser, um die Oberfläche der Teile gründlich zu reinigen (die Reinheitsbedarf von entionisiertem Wasser ist die Leitfähigkeit von ≤ 10 & mgr; m/cm).

Luftblasfläche: Der Luftkanal nach dem Waschen des reinen Wassers im Wasserwaschkanal wird verwendet, um die auf der Oberfläche der Teile verbleibenden Wassertropfen mit starkem Wind abzublasen. Manchmal aufgrund der Produktstruktur und aus anderen Gründen können die Wassertropfen in einigen Teilen der Teile jedoch nicht vollständig abgeblasen werden, und der Trocknungsbereich kann die Wassertröpfchen nicht trocknen, was die Wasserakkumulation auf der Oberfläche der Teile und zu verursacht hat beeinflussen das Sprühen des Produkts. Daher muss die Oberfläche des Werkstücks nach der Flammenbehandlung überprüft werden. Wenn die obige Situation auftritt, muss die Oberfläche der Stoßfänger abgewischt werden.

Trocknen: Die Produkttrocknungszeit beträgt 20 Minuten. Der Ofen verwendet Gas, um die zirkulierende Luft zu erwärmen, um die Temperatur im Trocknungskanal den festgelegten Wert zu erreichen. Wenn die gewaschenen und getrockneten Produkte durch den Ofenkanal gehen, trocknet die heiße Luft im Ofenkanal die Feuchtigkeit auf der Oberfläche der Produkte. Die Einstellung der Backtemperatur sollte nicht nur die Verdunstung der Feuchtigkeit auf der Oberfläche der Produkte berücksichtigen, sondern auch die unterschiedliche Wärmefestigkeit verschiedener Produkte. Derzeit besteht die Beschichtungslinie der zweiten Produktionsanlage hauptsächlich aus PP -Material, sodass die festgelegte Temperatur 95 ± 5 ℃ beträgt.

Flammenbehandlung: Verwenden Sie eine starke oxidierende Flamme, um die plastische Oberfläche zu oxidieren, die Oberflächenspannung der plastischen Substratoberfläche zu erhöhen, damit die Farbe besser mit der Substratoberfläche kombiniert werden kann, um die Lackierung zu verbessern.

Primer: Primer hat unterschiedliche Zwecke und es gibt viele Typen. Obwohl es von außen nicht gesehen werden kann, hat es einen großen Einfluss. Seine Funktionen sind wie folgt: Erhöhen Sie die Haftung, verringern

Mittelbeschichtung: Die Farbe des Beschichtungsfilms nach dem Malen, das Wichtigste ist, das beschichtete Objekt schön zu machen oder gute physikalische und chemische Eigenschaften zu haben.

Top -Beschichtung: Die obere Beschichtung ist die letzte Beschichtungsschicht im Beschichtungsprozess. Sein Ziel ist es, dem Beschichtungsfilm hohen Glanz und guten physikalischen und chemischen Eigenschaften zum Schutz des beschichteten Objekts zu verleihen.

五、 Anwendung im Bereich der kosmetischen Verpackung

Der Beschichtungsprozess wird in der kosmetischen Verpackung häufig verwendet und ist eine externe Komponente verschiedener Lippenstift -Kits.Glasflaschen, Pumpköpfe, Flaschenverschlüsse usw.

Einer der Hauptfärbenprozesse

Postzeit: Jun-20-2024