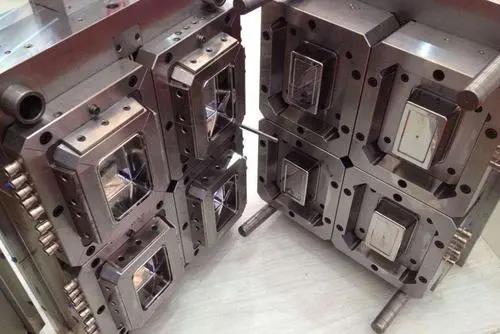

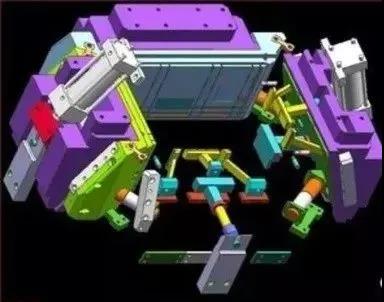

Introducción: El molde es el pilar central del material de empaque. La calidad del molde determina la calidad del material de envasado. Antes del moldeo por inyección de un molde nuevo o cuando la máquina se reemplaza con otros moldes, el molde de prueba es una parte indispensable. Este artículo es editado porPaquete de arcoiris de Shanghai. , Comparta algunos puntos clave del ensayo de molde de inyección, el contenido es para la compra de la cadena de suministro de YouPin para la referencia de los amigos:

Probar

Al recibir un nuevo molde para las pruebas y las pruebas, siempre estoy ansioso por probar un resultado antes y espero que el proceso salga bien para no desperdiciar las horas del hombre y causar problemas.

Sin embargo, aquí se deben recordar dos puntos: primero, los diseñadores de moho y los técnicos de fabricación a veces cometen errores. Si no están atentos durante la prueba de moho, los pequeños errores pueden causar grandes daños. En segundo lugar, el resultado de la prueba de moho es garantizar una producción sin problemas en el futuro. Si no se siguen los pasos razonables y los registros adecuados durante el proceso de prueba de moho, no se puede garantizar el progreso suave de la producción en masa. Hacemos hincapié en que si el molde se usa sin problemas, la recuperación de ganancias se incrementará rápidamente, de lo contrario, la pérdida de costos causada será mayor que el costo del molde en sí.

01Precauciones antes del ensayo de moho

Comprender la información relevante del molde:

Es mejor obtener el dibujo de diseño del molde, analizarlo en detalle y pedirle a un técnico de moho que participe en el trabajo de prueba.

Primero verifique la acción de coordinación mecánica en el banco de trabajo:

Preste atención a si hay rasguños, partes faltantes, soltura, etc., si el movimiento del molde hacia la placa de deslizamiento es correcto, si hay alguna fuga en el canal de agua y las juntas de tubería de aire, y si hay restricciones en la Apertura del molde, también debe marcarse en el molde. Si las acciones anteriores se pueden hacer antes de colgar el molde, es posible evitar el desperdicio de horas hombre cuando se encuentra el problema al colgar el molde y luego se desmonta el molde.

Cuando se determina que cada parte del molde se mueve correctamente, es necesario seleccionar una máquina de inyección de molde de prueba adecuada. Al seleccionar, preste atención a:

(a) Capacidad de inyección

(b) El ancho de la barra guía

(c) Salida máxima

(d) Si los accesorios están completos, etc.

Después de confirmar todo, no hay problema, el siguiente paso es colgar el molde. Cuando cuelgue, tenga cuidado de no eliminar todas las plantillas de sujeción y antes de abrir el molde, para evitar que la plantilla de sujeción se afloje o se rompa y haga que el moho caiga.

Después de instalar el molde, verifique cuidadosamente los movimientos mecánicos de cada parte del molde, como el movimiento de la placa deslizante, el dedal, la estructura de retiro y el interruptor de límite. Y preste atención a si la boquilla de inyección y el puerto de alimentación están alineados. El siguiente paso es prestar atención a la acción de sujeción de moho. En este momento, la presión de cierre del moho debe reducirse. En acciones manuales y de sujeción de moho de baja velocidad, preste atención para ver y escuchar cualquier movimiento sin asfixia y ruidos anormales.

Aumentar la temperatura del molde:

Según las propiedades de las materias primas utilizadas en el producto terminado y el tamaño del moho, se selecciona una máquina de control de temperatura de molde adecuada para aumentar la temperatura del molde a la temperatura requerida para la producción.

Después de aumentar la temperatura del moho, el movimiento de cada parte debe verificarse nuevamente, porque el acero puede causar un fenómeno de mermelada después de la expansión térmica, por lo que presta atención al deslizamiento de cada parte para evitar la tensión y la vibración.

Si la regla del plan de experimento no se implementa en la fábrica, sugerimos que al ajustar las condiciones de prueba, solo se puede ajustar una condición a la vez, para distinguir el impacto de un solo cambio de condición en el producto terminado.

Dependiendo de las materias primas, las materias primas utilizadas deben hornear adecuadamente.

Intente usar las mismas materias primas tanto como sea posible para la producción en masa en el futuro.

No pruebe el molde completamente con el material inferior. Si hay un requisito de color, puede organizar la prueba de color juntos.

Problemas como el estrés interno a menudo afectan el procesamiento secundario. Después de probar el moho, el producto terminado debe estabilizarse y el procesamiento secundario debe realizarse. Una vez que el molde se cierra a una velocidad lenta, ajuste la presión de cierre del molde y realice varias acciones para verificar si hay presión de sujeción de moho. Fenómeno desigual, para evitar las rebabas y la deformación del molde en el producto terminado.

Después de verificar los pasos anteriores, baje la velocidad y la presión de cierre del molde, y configure el gancho de seguridad y la carrera de eyección, y luego ajuste la velocidad normal de cierre y cierre del molde. Si está involucrado el interruptor de límite de carrera máximo, la carrera de apertura del molde debe ajustarse ligeramente más corta, y la acción de apertura de molde de alta velocidad debe cortarse antes de la carrera máxima de la apertura del molde. Esto se debe a que la carrera de movimiento de alta velocidad es más larga que la carrera de baja velocidad en toda la carrera de apertura del molde durante la carga de moho. En la máquina de plástico, la varilla de eyector mecánica también debe ajustarse para actuar después de la acción de apertura de molde de velocidad completa para evitar que la placa del eyector o la placa de pelado se deformen por la fuerza.

Revise nuevamente los siguientes artículos antes de hacer la primera inyección de moho:

(a) Si la carrera de alimentación es demasiado larga o insuficiente.

(b) Si la presión es demasiado alta o demasiado baja.

(c) Si la velocidad de llenado es demasiado rápida o demasiado lenta.

(d) Si el ciclo de procesamiento es demasiado largo o demasiado corto.

Para evitar que el producto terminado se dispare, fractura, deformación, rebabas e incluso daños al molde.

Si el ciclo de procesamiento es demasiado corto, el dedal penetrará el producto terminado o exprimirá el producto terminado despegando el anillo. Este tipo de situación puede costarle dos o tres horas eliminar el producto terminado.

Si el ciclo de procesamiento es demasiado largo, las partes débiles del núcleo del molde pueden romperse debido a la contracción del material de caucho. Por supuesto, no puede predecir todos los problemas que pueden ocurrir en el proceso de molde de prueba, pero la consideración completa y las medidas oportunas pueden ayudarlo a evitar pérdidas graves y costosas.

02Los principales pasos de la prueba

Para evitar la pérdida de tiempo y los problemas innecesarios durante la producción en masa, es necesario pagar la paciencia para ajustar y controlar diversas condiciones de procesamiento, encontrar las mejores condiciones de temperatura y presión, y formular los procedimientos de prueba estándar, que pueden usarse para establecer diariamente Métodos de trabajo.

1) Verifique si el material plástico en el barril es correcto y si se ha horneado de acuerdo con las regulaciones. (Si se utilizan diferentes materias primas para el juicio y la producción, se pueden obtener diferentes resultados).

2) La tubería del material debe limpiarse a fondo para evitar que el pegamento inferior o los materiales diversos se inyecten en el molde, porque el pegamento inferior y los materiales diversos pueden atascar el molde. Pruebe si la temperatura del barril y la temperatura del molde son adecuadas para que se procesen las materias primas.

3) Ajuste la presión y el volumen de inyección para producir un producto terminado con una apariencia satisfactoria, pero no salga de las rebabas, especialmente cuando algunos productos de cavidad de moho no están completamente solidificados. Piense en ello antes de ajustar varias condiciones de control, porque el relleno de moho un ligero cambio en la velocidad puede causar un gran cambio en el llenado del molde.

4) Espere pacientemente hasta que las condiciones de la máquina y el moho se estabilicen, incluso para máquinas medianas, puede tomar más de 30 minutos. Puede usar este tiempo para ver posibles problemas con el producto terminado.

5) El tiempo de avance del tornillo no debe ser más corto que el tiempo de solidificación del plástico de la puerta, de lo contrario el peso del producto terminado se reducirá y el rendimiento del producto terminado se verá afectado. Y cuando el molde se calienta, el tiempo de avance del tornillo debe prolongarse para compactar el producto terminado.

6) Ajuste razonablemente para reducir el ciclo de procesamiento total.

7) Ejecute las condiciones recién ajustadas durante al menos 30 minutos para estabilizarse, y luego producir continuamente al menos una docena de muestras de moho completa, marque la fecha y la cantidad en el contenedor, y colóquelas de acuerdo con la cavidad del moho para probar la estabilidad de la operación real y derivan tolerancias de control razonables. (Particularmente valioso para moldes de múltiples cavidades).

8) Mida y registre las dimensiones importantes de las muestras continuas (debemos esperar a que las muestras se enfríen a temperatura ambiente antes de medir).

Comparando el tamaño medido de cada muestra de moho, debe prestar atención a:

(a) Si el tamaño es estable.

(b) ¿Hay ciertas dimensiones que tienden a aumentar o disminuir, lo que indica que las condiciones de mecanizado todavía están cambiando, como el mal control de la temperatura o el control de la presión del aceite?

(c) Si el cambio de tamaño está dentro del rango de tolerancia.

Si el tamaño del producto terminado no cambia y las condiciones de procesamiento son normales, es necesario observar si la calidad del producto terminado de cada cavidad es aceptable y su tamaño puede estar dentro de la tolerancia permitida. Observe el número de cavidades que son continuas o mayores o más pequeñas que el promedio para verificar si el tamaño del molde es correcto. Registre y analice los datos como la necesidad de modificar el moho y las condiciones de producción, y como referencia para la producción en masa futura.

03Problemas a los que se les debe prestar atención durante la prueba de moho

1) Haga el tiempo de operación de procesamiento más tiempo para estabilizar la temperatura de fusión y la temperatura del aceite hidráulico.

2) Ajuste las condiciones de la máquina de acuerdo con el tamaño de todos los productos terminados que son demasiado grandes o demasiado pequeños. Si la tasa de contracción es demasiado grande y el producto terminado parece ser insuficiente para disparar, también puede aumentar el tamaño de la puerta al referirse a él.

3) El tamaño de cada cavidad es demasiado grande o demasiado pequeño para ser corregido. Si el tamaño de la cavidad y la puerta aún es correcto, intente modificar las condiciones de la máquina, como la velocidad de llenado, la temperatura del molde y la presión de cada parte, y verifique algunos mohos. Si la cavidad llena el molde lentamente.

4) Según la situación coincidente de los productos terminados de la cavidad del moho o el desplazamiento del núcleo del moho, se modificará por separado. También se permite intentar ajustar la velocidad de llenado y la temperatura del moho para mejorar su uniformidad.

5) Verifique y modifique las fallas de la máquina de inyección, como la bomba de aceite, la válvula de aceite, el controlador de temperatura, etc., causará cambios en las condiciones de procesamiento, incluso el molde perfecto no puede jugar una buena eficiencia de trabajo en los mal mantenidos. máquina.

Después de revisar todos los valores registrados, mantenga un conjunto de muestras para revisar para comparar si las muestras corregidas han mejorado.

04Asuntos importantes

Mantenga correctamente todos los registros de la inspección de la muestra durante el proceso de prueba de moho, incluidas varias presiones durante el ciclo de procesamiento, la temperatura de la fusión y el moho, la temperatura del barril, el tiempo de acción de inyección, el período de alimentación de tornillos, etc. En resumen, debe guardar todo lo que ayudará En el futuro, se puede utilizar para establecer con éxito los datos de las mismas condiciones de procesamiento para obtener productos que cumplan con los estándares de calidad.

En la actualidad, la temperatura del moho a menudo se descuida durante el ensayo de moho en la fábrica, y la temperatura del moho es la más difícil de comprender durante el ensayo de moho a corto plazo y la producción masiva futura. La temperatura incorrecta del molde puede afectar el tamaño, el brillo, la contracción, el patrón de flujo y la falta de material de la muestra. , Si el controlador de temperatura del moho no se usa para controlar la producción de masa futura, pueden surgir dificultades.

Shanghai Rainbow Industrial Co., Ltd es el fabricante, el paquete de Shanghai Rainbow proporciona un paquete cosmético único. Si le gustan nuestros productos, puede contactarnos,

Sitio web:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Tiempo de publicación: octubre-18-2021