Para hacer que el producto sea más personalizado, la mayoría de los productos de embalaje formados deben colorear en la superficie. Existen varios procesos de tratamiento de superficie para el envasado químico diario. Aquí presentamos principalmente varios procesos comunes en la industria del envasado cosmético, como el recubrimiento de vacío, la pulverización, la electroplatación, la anodización, etc.

一、 Acerca del proceso de pulverización

La pulverización se refiere a un método de recubrimiento que utiliza una pistola de pulverización o un atomizador de disco para dispersarse en gotas uniformes y finas con la ayuda de la presión o la fuerza centrífuga y aplicarlas a la superficie del objeto a recubrir. Se puede dividir en pulverización de aire, pulverización sin aire, pulverización electrostática y varios métodos de derivación de las formas de pulverización básicas anteriores, como pulverización de atomización de baja presión de alto flujo, pulverización térmica, pulverización automática, pulverización multigrupo, etc.

二、 Características del proceso de pulverización

● Efecto protector:

Protege el metal, la madera, la piedra y los objetos de plástico de ser corroídos por la luz, la lluvia, el rocío, la hidratación y otros medios. Cubrir objetos con pintura es uno de los métodos de protección más convenientes y confiables, que pueden proteger objetos y extender su vida útil.

●Efecto decorativo:

La pintura puede hacer que los objetos se "cubran" con un hermoso abrigo, con brillantez, brillo y suavidad. El ambiente y los objetos embellecidos hacen que las personas se sientan hermosas y cómodas.

●Función especial:

Después de aplicar una pintura especial sobre el objeto, la superficie del objeto puede tener funciones como el fuego de fuego, impermeable, antiquitido, indicación de temperatura, preservación de calor, sigilo, conductividad, insecticida, esterilización, luminiscencia y reflexión.

三、 Composición del sistema de procesos de pulverización

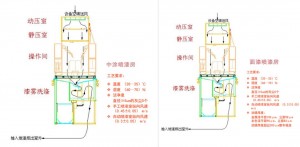

1. Sala de pulverización

1) Sistema de aire acondicionado: equipo que proporciona aire fresco limpio con temperatura, humedad y control de polvo a la cabina de pulverización.

2) Cuerpo de la cabina de pulverización: consiste en una cámara de presión dinámica, cámara de presión estática, sala de operación de pulverización y placa inferior de la rejilla.

3) Sistema de recolección de neblina de escape y pintura: consiste en un dispositivo de recolección de neblina de pintura, ventilador de escape y conducto de aire.

4) Dispositivo de extracción de pintura de residuos: Elimine oportunamente los residuos de pintura de residuos en aguas residuales descargadas del dispositivo de lavado de escape de la cabina de pulverización y devuelva el agua filtrada a la zanja en la parte inferior de la cabina de pulverización para reciclar

2. Línea de pulverización

Los siete componentes principales de la línea de recubrimiento incluyen principalmente: equipo de pretratamiento, sistema de pulverización de polvo, equipo de pulverización de pintura, horno, sistema de fuente de calor, sistema de control electrónico, cadena transportadora colgante, etc.

1) Equipo de pretratamiento

La unidad de pretratamiento de la estación múltiple de tipo spray es un equipo de uso común para el tratamiento de la superficie. Su principio es utilizar el fregado mecánico para acelerar las reacciones químicas para completar el desengrasamiento, el fosfato, el lavado de agua y otros procesos de procesos. El proceso típico de pretratamiento por pulverización de piezas de acero es: pre-grano, desengrasamiento, lavado de agua, lavado de agua, ajuste de la superficie, fosfación, lavado de agua, lavado de agua, lavado de agua pura. La máquina de limpieza de explosión de disparos también se puede utilizar para el pretratamiento, que es adecuado para piezas de acero con estructura simple, óxido severo, sin aceite o pequeño aceite. Y no hay contaminación del agua.

2) Sistema de pulverización en polvo

El pequeño dispositivo de recuperación del elemento de filtro de ciclón + en pulverización en polvo es un dispositivo de recuperación de polvo más avanzado con un cambio de color más rápido. Se recomienda utilizar productos importados para las partes clave del sistema de pulverización en polvo, y todas las partes, como la sala de pulverización de polvo y el elevador mecánico eléctrico, se producen a nivel nacional.

3) Equipo de pulverización

Como sala de pulverización de aceite y sala de pulverización de cortina de agua, que se usan ampliamente en la capa superficial de bicicletas, resortes de hojas de automóviles y grandes cargadores.

4) horno

El horno es uno de los equipos importantes en la línea de producción de recubrimiento. Su uniformidad de temperatura es un indicador importante para garantizar la calidad del recubrimiento. Los métodos de calentamiento del horno incluyen radiación, circulación de aire caliente y radiación + circulación de aire caliente, etc. Según el programa de producción, se puede dividir en una sola cámara y a través del tipo, etc., y los formularios del equipo incluyen el tipo directo y tipo de puente. El horno de circulación de aire caliente tiene un buen aislamiento térmico, temperatura uniforme en el horno y menos pérdida de calor. Después de la prueba, la diferencia de temperatura en el horno es inferior a ± 3oC, alcanzando los indicadores de rendimiento de productos similares en países avanzados.

5) Sistema de fuente de calor

La circulación del aire caliente es un método de calentamiento común. Utiliza el principio de conducción de convección para calentar el horno para lograr el secado y el curado de la pieza de trabajo. La fuente de calor se puede seleccionar de acuerdo con la situación específica del usuario: electricidad, vapor, gas o combustible, etc. La caja de fuente de calor se puede determinar de acuerdo con la situación del horno: colocado en la parte superior, inferior y lateral. Si el ventilador circulante para producir una fuente de calor es un ventilador especial resistente a la alta temperatura, tiene las ventajas de larga vida, bajo consumo de energía, bajo ruido y pequeño tamaño.

6) Sistema de control eléctrico

El control eléctrico de la línea de pintura y pintura tiene un control centralizado y de una sola columna. El control centralizado puede usar el controlador programable (PLC) para controlar el host, controlar automáticamente cada proceso de acuerdo con el programa de control compilado, recopilar datos y monitorear la alarma. El control de una sola columna es el método de control más utilizado en la línea de producción de pintura. Cada proceso se controla en una sola columna, y la caja de control eléctrica (gabinete) se establece cerca del equipo. Tiene una operación intuitiva de bajo costo y un mantenimiento conveniente.

7) Cadena de transportador de suspensión

El transportador de suspensión es el sistema de transmisión de la línea de ensamblaje industrial y la línea de pintura. El transportador de suspensión de tipo acumulación se utiliza para estantes de almacenamiento con L = 10-14m y línea de pintura de tubería de acero de aleación de lámpara de calle de forma especial. La pieza de trabajo está izado en una percha especial (con una capacidad de carga de 500-600 kg), y la participación de entrada y salida es suave. La participación se abre y se cierra mediante control eléctrico de acuerdo con las instrucciones de trabajo, que cumple con el transporte automático de la pieza de trabajo en cada estación de procesamiento, y se acumula y se enfría paralíly en la sala de enfriamiento fuerte y el área de descarga. Un dispositivo de apagado de alarma de identificación y tracción de percha se establece en el área de enfriamiento fuerte.

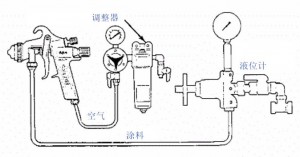

3. Pistola de pulverización

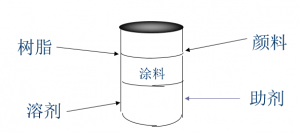

4. Pintar

La pintura es un material utilizado para proteger y decorar la superficie de un objeto. Se aplica a la superficie de un objeto para formar una película de recubrimiento continua con ciertas funciones y una fuerte adhesión, que se usa para proteger y decorar el objeto. El papel de la pintura es la protección, la decoración y las funciones especiales (anticorrosión, aislamiento, marcado, reflexión, conductividad, etc.).

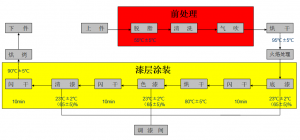

四、 Flujo básico de proceso

El proceso de recubrimiento y los procedimientos para diferentes objetivos son diferentes. Tomamos el proceso común de recubrimiento de piezas de plástico como ejemplo para explicar todo el proceso:

1. Proceso de pretratamiento

Para proporcionar una buena base adecuada para los requisitos de recubrimiento y asegurarse de que el recubrimiento tenga buenas propiedades anticorrosiones y decorativas, se deben tratar varios objetos extraños unidos a la superficie del objeto antes de recubrir. Las personas se refieren al trabajo realizado de esta manera como tratamiento previo (superficie). Se usa principalmente para eliminar los contaminantes en el material o en bruto de la superficie del material para aumentar la adhesión de la película de recubrimiento.

Pre-grio: la función principal es predegrar parcialmente la superficie de las piezas de plástico.

Deslacaje principal: el agente de limpieza desgraciona la superficie de las piezas de plástico.

Lavado de agua: use agua del grifo limpio para enjuagar los reactivos químicos restantes en la superficie de las piezas. Dos lavados de agua, temperatura de agua RT, presión de pulverización es 0.06-0.12MPA. Lavado de agua pura, use agua desionizada fresca para limpiar completamente la superficie de las piezas (el requisito de pureza de agua desionizada es conductividad ≤10 μm/cm).

Área de soplado de aire: el conducto de aire después del lavado de agua pura en el canal de lavado de agua se usa para soplar las gotas de agua restantes en la superficie de las piezas con un fuerte viento. Sin embargo, a veces debido a la estructura del producto y otras razones, las gotas de agua en algunas partes de las partes no pueden volar por completo, y el área de secado no puede secar las gotas de agua, lo que causará acumulación de agua en la superficie de las partes y Afectar la pulverización del producto. Por lo tanto, la superficie de la pieza de trabajo debe verificarse después del tratamiento con llama. Cuando ocurre la situación anterior, la superficie del parachoques debe ser limpiada.

Secado: el tiempo de secado del producto es de 20 minutos. El horno usa gas para calentar el aire circulante para que la temperatura en el canal de secado alcance el valor establecido. Cuando los productos lavados y secos pasan a través del canal del horno, el aire caliente en el canal del horno seca la humedad en la superficie de los productos. La configuración de la temperatura de hornear no solo debe tener en cuenta la evaporación de la humedad en la superficie de los productos, sino también la resistencia al calor de diferentes productos. En la actualidad, la línea de recubrimiento de la segunda planta de fabricación está hecha principalmente de material PP, por lo que la temperatura establecida es de 95 ± 5 ℃.

Tratamiento de la llama: use una llama oxidante fuerte para oxidar la superficie plástica, aumente la tensión superficial de la superficie del sustrato de plástico, para que la pintura pueda combinarse mejor con la superficie del sustrato para mejorar la adhesión de la pintura.

Primer: la imprimación tiene diferentes propósitos y hay muchos tipos. Aunque no se puede ver desde el exterior, tiene un gran impacto. Sus funciones son las siguientes: aumentar la adhesión, reducir la diferencia de color y enmascarar puntos defectuosos en piezas de trabajo

Recubrimiento medio: el color de la película de recubrimiento que se ve después de la pintura, lo más importante es hacer que el objeto recubierto sea hermoso o tener buenas propiedades físicas y químicas.

El recubrimiento superior: el recubrimiento superior es la última capa de recubrimiento en el proceso de recubrimiento, su propósito es dar a la película de recubrimiento de alto brillo y buenas propiedades físicas y químicas para proteger el objeto recubierto.

五、 Aplicación en el campo del embalaje cosmético

El proceso de recubrimiento se usa ampliamente en el embalaje cosmético, y es un componente externo de varios kits de lápiz labial,botellas de vidrio, cabezales de bomba, tapas de botella, etc.

Uno de los principales procesos para colorear

Tiempo de publicación: junio-20-2024