Kolore kutxak ontziko material kosmetikoen kostuaren proportzio handiena da. Aldi berean, kolore-koadroen prozesua ere ontziratze estetikoko material guztien zailena da. Plastikozko produktuen lantegiekin alderatuta, koloreen koadroko fabrikaren ekipoen kostua ere oso altua da. Hori dela eta, kolore kutxen fabrikaren atalasea nahiko altua da. Artikulu honetan, oinarrizko ezagutzak laburki deskribatzen dituguKolore kutxa ontziratzeko materialak.

Produktuaren definizioa

Kolore kutxek kartoizko eta kartoizko mikro korrugatuan egindako kutxa tolesgarriak eta mikro korrugatuak aipatzen dituzte. Ontzi modernoaren kontzeptuan, kolore-kutxak aldatu dira produktuak produktuak sustatzera. Kontsumitzaileek produktuen kalitatea koloretako kutxen kalitatearen arabera epaitu dezakete.

Fabrikazio prozesua

Kolore kutxako fabrikazio prozesua prentsaurreko zerbitzua eta prentsa osteko zerbitzua banatuta dago. Prentsa aurreko teknologiak inprimatu aurretik parte hartzen duen prozesua aipatzen da, batez ere ordenagailu grafikoaren eta mahaigaineko argitalpenak barne. Hala nola, diseinu grafikoa, froga digitala, froga digitala, froga tradizionala, ordenagailuen ebaketa eta abar. Post-prentsa zerbitzua produktuaren prozesamenduari buruzkoa da, hala nola, gainazaleko tratamendua (olioztapena, laminazioa, estanpazio beroa / zilar, estalkuntza, etab.) , Lodiera prozesatzeko (paper korrugatua muntatzea), garagardo ebaketa (produktuak moztea), kolore kaxa moldaketa, liburu loteslea (tolestea, grapatzea, kola lotzea).

1. Fabrikazio prozesua

A. Zinema diseinatzea

Art diseinatzaileak ontziak eta inprimatzeko dokumentuak marrazten eta idazten ditu eta ontziratzeko materialen aukeraketa osatzen du.

B. Inprimaketa

Filma lortu ondoren (CTP plaka), inprimaketa filmaren tamainaren, paperaren lodieraren eta inprimatzeko kolorearen arabera zehazten da. Ikuspuntu tekniko batetik, inprimaketa termino orokorra da plakatzeko (jatorrizkoa inprimatzeko plaka batean kopiatzea), inprimatzeko (inprimatzeko platerari buruzko informazio grafikoa substratuaren azalera transferitzen da), eta prentsa osteko prozesamendua (eta prentsa osteko prozesamendua) Inprimatutako produktua eskakizunen eta errendimenduaren arabera prozesatzea, hala nola, liburu edo kutxa batean prozesatzea, etab.).

C. Labana moldeak egitea eta hobiak muntatzea

Hilketaren produkzioa laginaren eta inprimatutako produktu erdi bukatuaren arabera zehaztu behar da.

D. Inprimatutako produktuen itxura prozesatzea

Edertatu gainazala, laminazioa, estanpazio beroa, UV, olioztapena eta abar barne.

E. Die-ebaketa

Erabili garagardo makina + hiltzeko ebakitzailea hiltzeko koloreko kaxa moztu kolore-kutxaren oinarrizko estiloa osatzeko.

F. Opari kutxa / itsaskor kutxa

Laginaren edo diseinuaren estiloaren arabera, kola konpondu behar den koloreko kaxaren zatiak konpondu eta konektatu behar dira, makina bidez edo eskuz itsatsita.

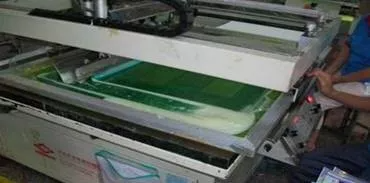

2. Post-inprimaketa ohiko prozesuak

Olio estaldura prozesua

Olioa inprimatutako xaflaren gainazalean olio geruza bat aplikatzeko prozesua da eta gero berogailu gailu baten bidez lehortzen da. Bi metodo daude, olioa olio-makina bat erabiltzea da, eta bestea inprimatzeko prentsa erabiltzea olioa inprimatzeko. Funtzio nagusia tinta erortzea eta distirak hobetzea da. Eskakizun baxuak dituzten produktu arruntetarako erabiltzen da.

Leuntzeko prozesua

Inprimatutako xafla olio geruza batekin estalita dago eta leuntzeko makina batetik pasatu da, tenperatura altuak, gerrikoa eta presioa berdinduta. Paperaren gainazala aldatzeko paper leuntzea da. Jabetza fisiko distiratsua aurkezten du eta inprimatutako kolorea desagertzetik eragin dezake.

UV prozesua

UV teknologia inprimaketa osteko prozesua da, inprimatutako materiala film batean sendotzen duena inprimatutako gaian olio geruza bat aplikatuz eta ondoren argi ultramorearekin irradiatzen da. Bi metodo daude: bata plaka osoko UV da eta bestea UV partziala da. Produktuak iragazgaitza, higadura erresistenteak eta eragin distiratsuak lor ditzake

Laminatzeko prozesua

Laminazioa PP filmean kola aplikatzen den prozesua da, berogailu gailu batek lehortu eta gero inprimatutako orrian sakatuta. Bi laminazio mota daude, distiratsua eta matte. Inprimatutako produktuaren gainazala leunagoa, distiratsuagoa, orban erresistenteagoa, urarekiko erresistentea eta higadurarekiko erresistentea izango da, kolore distiratsuagoak eta kalteak gutxiago dituzten kalteak, inprimatutako produktuen itxura babesten duena eta haien zerbitzua bizitza areagotzen duena.

Transferentzia prozesua holografikoa

Transferentzia holografikoak moldako prozesua erabiltzen du maskota-film jakin batean aurrez sakatzeko eta hutsean armarriari aurre egiteko, eta, ondoren, patroia eta kolorea estalduraren gainazalera transferitu. Konfigurazioaren aurkako eta gainazal distiratsua osatzen du, produktuaren kalifikazioa hobetu dezakeena.

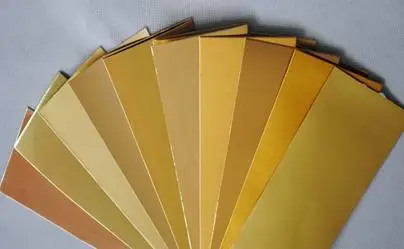

Urrezko estanpazio prozesua

Zigilatze beroa (urrea) ekipamendu beroa erabiltzen duen prozesu berezi bat, kolore geruza aluminiozko paper anodizatuan edo beste pigmentu paperaren gainean inprimatutako produktura transferitzeko. Aluminiozko paper anodizatuaren kolore asko daude, urrezko, zilarrezko eta laserrarekin ohikoena. Urrea eta zilarra urre distiratsuan, urre matte, zilarrezko distiratsua eta zilarrezko matetan banatzen dira. Gilding-ek produktuaren kalifikazioa hobetu dezake

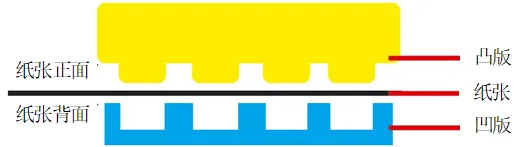

Ebakitako prozesua

Beharrezkoa da grabazio plaka bat eta erliebe plaka bat egitea, eta bi plakak bat datozen zehaztasun ona izan behar du. Grabazio plaka ere plaka negatiboa deitzen zaio. Plaketan prozesatutako irudiaren eta testuaren zati konkretuak eta konbentzionalak prozesatutako produktuaren norabide berean daude. Ebakuntza prozesuak produktuaren kalifikazioa hobetu dezake

Paper Muntatzeko Prozesua

Kola modu berdinean karbote korrugatuaren bi geruza edo gehiagotan aplikatzeko prozesua, ontziratze baldintzak betetzen dituen kartoizko eta itsasten ditu paperezko laminazioa deritzo. Produktuaren irmotasuna eta indarra handitzen ditu produktua hobeto babesteko.

Produktuen egitura

1. Materialen sailkapena

Aurpegiko ehuna

Aurpegiko paperak estalitako papera, txartel zoragarria, urrezko txartela, platinozko txartela, zilarrezko txartela, laser txartela eta abar aipatzen ditu. Estalitako papera, estalitako inprimatzeko papera ere ezagutzen da, normalean aurpegiko paperetarako erabiltzen da. Estaldura zuriz estalitako paperezko paperezko papera da; Ezaugarriak dira paperaren gainazala oso leuna eta laua dela, leuntasun handia eta distira ona dituela. Estalitako papera alde bakarreko paperezko paperean, alde bikoitzeko estalitako paperean, estalitako paperarekin eta oihalezko estalitako paperezko paperetan banatuta dago. Kalitatearen arabera, hiru gradutan banatzen da: A, B eta C. Estalitako paper bikoitzeko azalera leunagoa eta distiratsua da, eta gorabehera eta artistikoagoa da. Estalitako bikoitzeko paper arruntak 105g, 128g, 157g, 200g, 250g eta abar dira.

Paper korrugatua

Paper korrugatuak taula zuriko papera, taula horia papera, boxboard papera (edo kalamu-papera), desplazamendu taula papera, letrapia papera eta abar ditu. Paper korrugatuak 4 geruza ditu: gainazaleko geruza (zuritasun handia), geruza forrua (azalera geruza eta geruza nagusia bereizten), nukleoaren geruza (kartoizko lodiera handitzeko eta zurruntasuna hobetu), beheko geruza (kartoizko itxura eta indarra) ). Kartoizko pisua: 230, 250, 300, 350, 400, 450, 500G / ㎡, kartoizko (laua) zehaztapen konbentzionalak: 787 * 1092mm eta tamaina handiko 889 * 1194mm, kartoizko (roll) zehaztapenak (roll): 26 " 28 "31" 33 "35" 36 "38" 40 "eta abar (inprimatzeko egokia), inprimatutako gainazaleko papera paper ondulatuaren gainean laminatzen da konformazioaren zurruntasuna hobetzeko.

Kartoi

Orokorrean, kartoi zuria, kartoi beltza eta abar daude, gramoko pisua 250-400g bitartekoa; Muntaia eta laguntza produktuak egiteko paper kutxa batean tolestu eta jarri. Kartoi zuriaren eta taula zuriko paperaren arteko alderik handiena da, zurizko papera egur mistoa dela, eta kartoi zuria erregistro-pulpez eginda dagoen bitartean, eta prezioa garestiagoa da taula zuriaren papera baino. Kartoizko orri osoa hiltzen da eta, ondoren, behar den forma tolestu eta paper koadroaren barruan jarri da produktua hobeto babesteko.

2. Kolore kutxa egitura

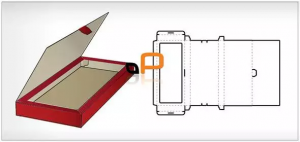

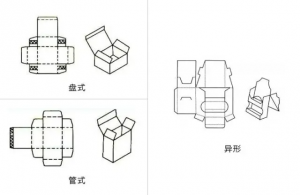

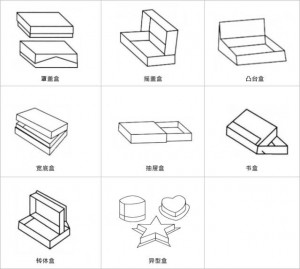

A. Paper kutxa tolestea

Paper tolesgarria da, 0,3-1.1mm lodiera duen. Abantailak kostu baxuak dira, espazioko okupazio txikiak, ekoizpen handiko eraginkortasuna eta egiturazko aldaketa ugari; Desabantailak indar baxua, itxura eta testura ez dira, eta ez da egokia opari garestiak ontziratzeko.

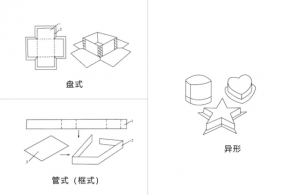

Disko mota: kutxa estalkia kutxa gainazal handienean dago, estalkian, kulunkan, estaldura motaren, prentsa motaren positiboan, tiradera mota eta abar banatu daiteke.

Hodia mota: kutxa estalkia kutxa gainazal txikienean dago, txertatzeko mota, blokeo mota, latch motakoa, prentsa motako positiboa, zigilu itsasgarria, ikusgai marka irekiko estalkia eta abar.

Beste batzuk: hodi disko mota eta formako beste paperezko kutxa bereziak

B. Pasteleko kutxa (finkoa)

Oinarri kartoia itsatsita dago eta xafla materialez muntatuta dago, forma bat osatzeko, eta ezin da pakete laua sartu eratu ondoren. Abantailak dira xafla materialen barietate asko hauta daitezkeela, zulaketaren aurkako babesa ona dela, pilaketa indarra handia da eta oso egokia da opari handiko kutxetarako. Desabantailak ekoizpen kostu altuak dira, ezin dira tolestu eta pilatu, xaflaren materiala eskuz kokatuta dago, inprimatzeko gainazala merkea da, ekoizpen abiadura baxua da, eta biltegia eta garraioa oso zaila da

Disko mota: oinarri-koadroaren gorputza eta koadroaren behealdea paper orrialde batekin osatzen dira. Abantaila da beheko egitura sendoa dela eta desabantaila zera da: lau aldeetako josturak pitzatzeko eta indartu behar direla.

Hodi mota (marko mota): abantaila da egitura sinplea eta ekoizteko erraza dela; Desabantaila da beheko plaka presiopean erortzea erraza dela, eta markoaren itsasgarriaren gainazalaren eta beheko paperaren arteko josturak argi eta garbi ikus daitezke, itxurari eraginez.

KONBINAZIO MOTA: hodi disko mota eta formako beste paperezko koadro bereziak.

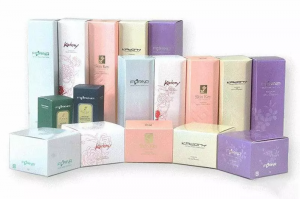

3. KOLORE KAXEAREN EGITURA KASUA

Kosmetika aplikazioa

Produktu kosmetikoen, lore kutxetan, opari kutxetan, etab., Guztiak kolore kutxa kategoriakoak dira.

Erosketa gogoetak

1. Kuoten metodoa

Kolore kutxak hainbat prozesutan osatuta daude, baina gutxi gorabeherako kostuen egitura honako hau da: aurpegia kostua, paper kostua, pelua, ps plaka, inprimaketa, gainazaleko tratamendua, iraultzea, itsatsi,% 5 galtzea,% 5 galtzea, zerga Irabaziak, etab.

2. Arazo arruntak

Inprimatzeko kalitate arazoak koloreen aldea, zikinkeria, akats grafikoak, laminazio kalendatzailea, estalkiak eta abar daude; Ebaketa hiltzearen kalitate arazoak batez ere lerro pitzatuak dira, ertz zakarrak eta abar; eta itsatsitako kutxen kalitate arazoak desordenatzen dira, kola gainezka, koadro tolesgarria eratzea eta abar.

Ordua: 2012ko azaroaren 26a