برای اینکه محصول شخصی تر شود ، بیشتر محصولات بسته بندی شکل گرفته باید روی سطح رنگ شوند. فرآیندهای مختلف تصفیه سطح برای بسته بندی های شیمیایی روزانه وجود دارد. در اینجا ما به طور عمده چندین فرآیند مشترک را در صنعت بسته بندی آرایشی ، مانند پوشش خلاء ، پاشش ، الکتروپلینگ ، آنودایزاسیون و غیره معرفی می کنیم.

一、 در مورد فرآیند پاشش

پاشش به یک روش پوشش اشاره دارد که از اسلحه اسپری یا اتمیزر دیسک برای پراکندگی در قطرات یکنواخت و ریز با کمک فشار یا نیروی گریز از مرکز استفاده می کند و آنها را در سطح شیء برای پوشش قرار می دهد. می توان آن را به اسپری هوا ، پاشش بدون هوا ، پاشش الکترواستاتیک و روشهای مختلف مشتق از اشکال اصلی پاشش فوق ، مانند پاشش اتمی سازی کم فشار ، اسپری حرارتی ، پاشش خودکار ، پاشش چند گروه و غیره تقسیم کرد.

二、 ویژگی های فرآیند پاشش

ult اثر محافظتی:

از اشیاء فلزی ، چوب ، سنگ و پلاستیکی محافظت کنید که توسط نور ، باران ، شبنم ، هیدراتاسیون و سایر رسانه ها از بین بروند. پوشاندن اشیاء با رنگ یکی از راحت ترین و قابل اطمینان ترین روش های محافظت است که می تواند از اشیاء محافظت کند و عمر خدمات آنها را گسترش دهد.

●اثر تزئینی:

نقاشی می تواند اشیاء را با یک کت زیبا ، با درخشش ، براق و صافی "پوشانده" کند. محیط و اشیاء زیبا باعث می شود افراد احساس زیبایی و راحتی کنند.

●عملکرد خاص:

پس از استفاده از رنگ مخصوص روی جسم ، سطح جسم می تواند عملکردی از قبیل ضد آب ، ضد آب ، ضد فولینگ ، نشانه دما ، حفظ گرما ، مخفیگاه ، هدایت ، حشره کش ، عقیم سازی ، لومینسانس و بازتاب داشته باشد.

三、 ترکیب سیستم فرآیند پاشش

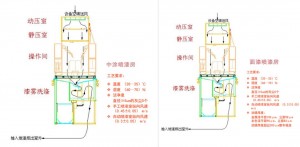

1. اتاق پاشش

1) سیستم تهویه مطبوع: تجهیزاتی که هوای تازه و تمیز را با دما ، رطوبت و کنترل گرد و غبار به غرفه اسپری فراهم می کند.

2) بدنه غرفه اسپری: از محفظه فشار پویا ، محفظه فشار استاتیک ، اتاق عمل اسپری و صفحه پایین مشبک تشکیل شده است.

3) سیستم جمع آوری اگزوز و رنگ غبار: از دستگاه جمع آوری رنگ غبار ، فن اگزوز و مجرای هوا تشکیل شده است.

4) دستگاه حذف رنگ زباله: باقیمانده های رنگ زباله را در فاضلاب تخلیه شده از دستگاه شستشوی اگزوز غرفه اسپری جدا کنید و آب فیلتر شده را به قسمت پایین غرفه اسپری برای بازیافت برگردانید

2. خط سمپاش

هفت مؤلفه اصلی خط پوشش عمدتاً عبارتند از: تجهیزات قبل از درمان ، سیستم پاشش پودر ، تجهیزات پاشش رنگ ، اجاق گاز ، سیستم منبع گرما ، سیستم کنترل الکترونیکی ، زنجیره نقاله آویزان و غیره.

1) تجهیزات قبل از درمان

واحد قبل از درمان چند ایستگاه از نوع اسپری یک تجهیزات متداول برای تصفیه سطح است. اصل آن استفاده از شستشوی مکانیکی برای تسریع در واکنشهای شیمیایی برای تکمیل کامل ، فسفات ، شستشوی آب و سایر فرآیندهای فرآیند است. فرآیند معمولی قطعات فولادی قبل از درمان: قبل از تخلیه ، تخریب ، شستشوی آب ، شستشوی آب ، تنظیم سطح ، فسفات ، شستشوی آب ، شستشوی آب ، شستشوی آب خالص. دستگاه تمیز کردن انفجار شات همچنین می تواند برای پیش درمانی استفاده شود ، که برای قطعات فولادی با ساختار ساده ، زنگ زدگی شدید ، روغن یا روغن کمی مناسب است. و آلودگی آب وجود ندارد.

2) سیستم پاشش پودر

دستگاه بازیابی عناصر کوچک سیکلون + فیلتر در اسپری پودر یک دستگاه پیشرفته تر بازیابی پودر با تغییر سریع رنگ است. توصیه می شود از محصولات وارداتی برای قسمت های اصلی سیستم پاشش پودر استفاده کنید و کلیه قسمت هایی مانند اتاق پاشش پودر و آسانسور مکانیکی برقی در داخل کشور تولید می شود.

3) تجهیزات پاشش

مانند اتاق پاشش روغن و اتاق پاشش پرده آب ، که به طور گسترده در پوشش سطح دوچرخه ، چشمه های برگ اتومبیل و لودرهای بزرگ استفاده می شود.

4) فر

اجاق گاز یکی از تجهیزات مهم در خط تولید پوشش است. یکنواختی دمای آن یک شاخص مهم برای اطمینان از کیفیت پوشش است. روشهای گرمایش اجاق شامل تابش ، گردش هوای گرم و تابش + گردش خون گرم و غیره است. طبق برنامه تولید ، می توان آن را به یک محفظه منفرد و از طریق نوع و غیره تقسیم کرد و فرم های تجهیزات شامل نوع مستقیم است و نوع پل. اجاق گاز گردش خون گرم دارای عایق حرارتی خوب ، دمای یکنواخت در فر و از بین رفتن حرارت کمتری است. پس از آزمایش ، اختلاف دما در اجاق گاز کمتر از 3 درجه سانتیگراد است و به شاخص های عملکرد محصولات مشابه در کشورهای پیشرفته می رسد.

5) سیستم منبع گرما

گردش هوای گرم یک روش گرمایشی رایج است. از اصل هدایت همرفت برای گرم کردن اجاق گاز برای دستیابی به خشک کردن و پخت قطعه کار استفاده می کند. منبع گرما را می توان با توجه به وضعیت خاص کاربر انتخاب کرد: برق ، بخار ، گاز یا روغن سوخت و غیره. جعبه منبع گرما را می توان با توجه به وضعیت اجاق گاز تعیین کرد: قرار داده شده در قسمت بالا ، پایین و طرف. اگر فن در گردش برای تولید منبع گرما یک فن خاص مقاوم در برابر درجه حرارت بالا باشد ، مزایای آن از عمر طولانی ، مصرف کم انرژی ، سر و صدای کم و اندازه کوچک است.

6) سیستم کنترل الکتریکی

کنترل الکتریکی خط نقاشی و نقاشی دارای کنترل متمرکز و تک ستونی است. کنترل متمرکز می تواند از کنترلر قابل برنامه ریزی (PLC) برای کنترل میزبان استفاده کند ، به طور خودکار هر فرآیند را با توجه به برنامه کنترل کامپایل شده کنترل کند ، داده ها را جمع آوری کرده و هشدار را کنترل کند. کنترل تک ستونی رایج ترین روش کنترل در خط تولید نقاشی است. هر فرآیند در یک ستون کنترل می شود و جعبه کنترل الکتریکی (کابینت) در نزدیکی تجهیزات تنظیم می شود. دارای هزینه کم ، عملکرد بصری و نگهداری راحت است.

7) زنجیره نقاله تعلیق

نقاله تعلیق سیستم انتقال خط مونتاژ صنعتی و خط نقاشی است. نوار نقاله تعلیق نوع تجمع برای قفسه های ذخیره سازی با L = 10-14m و خط نقاشی لوله فولادی آلیاژ لامپ مخصوص شکل استفاده می شود. قطعه کار بر روی یک چوب لباسی ویژه (با ظرفیت بار 500-600 کیلوگرم) بلند می شود ، و مشارکت IN و ON و OUT صاف است. میزان مشارکت با کنترل الکتریکی مطابق دستورالعمل کار ، که با حمل و نقل خودکار قطعه کار در هر ایستگاه پردازش مطابقت دارد ، باز و بسته می شود و به طور موازی در اتاق خنک کننده قوی و منطقه تخلیه جمع و خنک می شود. یک دستگاه شناسایی و هشدار هشدار آویز در منطقه خنک کننده قوی تنظیم شده است.

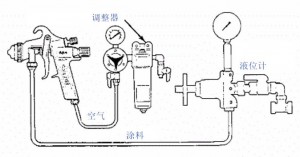

3. اسلحه اسپری

4

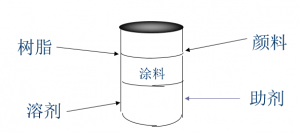

رنگ ماده ای است که برای محافظت و تزئین سطح یک جسم استفاده می شود. برای تشکیل یک فیلم پوشش مداوم با عملکردهای خاص و چسبندگی قوی ، که برای محافظت و تزئین جسم استفاده می شود ، روی سطح یک شی استفاده می شود. نقش رنگ محافظت ، دکوراسیون و عملکردهای ویژه (ضد خوردگی ، انزوا ، مارک ، بازتاب ، هدایت و غیره) است.

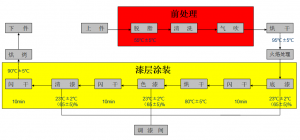

flow جریان فرآیند اساسی

فرآیند پوشش و رویه های اهداف مختلف متفاوت است. ما فرآیند پوشش قطعات پلاستیکی مشترک را به عنوان نمونه برای توضیح کل فرآیند انجام می دهیم:

1. فرآیند قبل از درمان

به منظور تهیه یک پایه مناسب مناسب برای نیازهای پوشش و اطمینان از این که پوشش دارای ضد خوردگی و خاصیت تزئینی خوبی است ، اشیاء مختلف خارجی متصل به سطح جسم باید قبل از پوشش درمان شوند. افراد به کارهایی که از این طریق انجام می شود به عنوان درمان از پیش پوشش (سطح) اشاره می کنند. این ماده عمدتاً برای از بین بردن آلاینده ها بر روی مواد استفاده می شود یا سطح مواد را برای افزایش چسبندگی فیلم پوشش می دهد.

قبل از تخلیه: عملکرد اصلی این است که تا حدی از قبل از تجزیه سطح قطعات پلاستیکی جدا شود.

Degresing اصلی: ماده تمیز کننده سطح قطعات پلاستیکی را کاهش می دهد.

شستشوی آب: برای شستشوی معرفهای شیمیایی باقیمانده روی سطح قطعات از آب تمیز استفاده کنید. دو شستشوی آب ، دمای آب RT ، فشار اسپری 0.06-0.12mpa است. شستشوی آب خالص ، از آب دیونیزه شده تازه برای تمیز کردن سطح قطعات استفاده کنید (نیاز خلوص آب دیونیزه رسانایی ≤10μm/cm).

منطقه دمیدن هوا: از مجرای هوا پس از شستشوی آب خالص در کانال شستشوی آب برای منفجر شدن قطرات آب باقی مانده بر روی سطح قطعات با باد قوی استفاده می شود. با این حال ، گاهی اوقات به دلیل ساختار محصول و دلایل دیگر ، قطرات آب در بعضی از قسمت های قطعات به طور کامل منفجر نمی شوند و ناحیه خشک کردن قادر به خشک کردن قطرات آب نیست ، که باعث تجمع آب در سطح قطعات می شود و روی پاشش محصول تأثیر می گذارد. بنابراین ، سطح قطعه کار باید پس از درمان شعله بررسی شود. هنگامی که وضعیت فوق رخ می دهد ، سطح سپر باید از بین برود.

خشک کردن: زمان خشک شدن محصول 20 دقیقه است. اجاق گاز از گاز برای گرم کردن هوای در گردش استفاده می کند تا درجه حرارت در کانال خشک کردن به مقدار تنظیم شده برسد. هنگامی که محصولات شسته شده و خشک شده از کانال اجاق گاز عبور می کنند ، هوای گرم در کانال اجاق گاز ، رطوبت روی سطح محصولات را خشک می کند. تنظیم دمای پخت نه تنها باید تبخیر رطوبت روی سطح محصولات را در نظر بگیرد ، بلکه مقاومت حرارتی متفاوت محصولات مختلف را نیز در نظر می گیرد. در حال حاضر ، خط پوشش کارخانه تولید دوم عمدتاً از مواد PP ساخته شده است ، بنابراین دمای تنظیم شده 5 95 95 است.

تصفیه شعله: از یک شعله اکسید کننده قوی برای اکسیداسیون سطح پلاستیک استفاده کنید ، تنش سطح سطح بستر پلاستیکی را افزایش دهید ، به طوری که رنگ بهتر می تواند با سطح بستر ترکیب شود تا چسبندگی رنگ بهبود یابد.

Primer: Primer اهداف مختلفی دارد و انواع مختلفی وجود دارد. اگرچه از خارج نمی توان آن را مشاهده کرد ، اما تأثیر زیادی دارد. توابع آن به شرح زیر است: افزایش چسبندگی ، کاهش اختلاف رنگ و نقاط نقص ماسک در قسمت های کاری

پوشش میانی: رنگ فیلم پوشش دیده شده پس از نقاشی ، مهمترین چیز این است که جسم روکش شده را زیبا کنید یا خاصیت فیزیکی و شیمیایی خوبی داشته باشید.

پوشش برتر: پوشش برتر آخرین لایه پوشش در فرآیند پوشش است ، هدف از آن این است که به فیلم روکش براق بالا و خواص فیزیکی و شیمیایی خوبی برای محافظت از جسم روکش شده ارائه شود.

五、 برنامه در زمینه بسته بندی آرایشی

فرآیند پوشش به طور گسترده در بسته بندی های آرایشی مورد استفاده قرار می گیرد و یک جزء خارجی کیت های مختلف رژ لب است ،بطری های شیشه ای، سر پمپ ، کلاه بطری و غیره

یکی از فرآیندهای اصلی رنگ آمیزی

زمان پست: ژوئن -20-2024