Johdanto: Lämpösiirtoprosessi, yleinen prosessi kosmeettisten pakkausmateriaalien pintakäsittelyssä, koska se on helppo tulostaa ja väri ja kuvio voidaan räätälöidä. Se on prosessi, jota tuotemerkin omistajat mieluummin. Seuraavaa on muokattuRB -paketti.Jaetaan joitain yleisiä laatuongelmia ja ratkaisuja sekä lämmönsiirron vaikuttavia tekijöitä viittauksellesi Youpinin toimitusketjussa:

Lämmönsiirto

Lämpösiirtoprosessi viittaa pigmenteillä tai väriaineilla päällystetylle siirtopaperille väliaineena lämmityksen, paineistamisen ja muiden menetelmien avulla, jotta voidaan siirtää mustekerroksen kuvion kuvion väliaineessa tulostusmenetelmään. Lämpösiirron perusperiaate on koskettaa suoraan mustepinnoitettua väliainetta substraatin kanssa. Lämpötulostuspään lämmittämisen ja painostuksen kautta ja vaikutelman sylinterin avulla väliaineen muste sulaa ja siirtyy substraattiin painetun aineen halutun saamiseksi.

01Lämpösiirron vaikuttavat tekijät

1) Lämpötulostuspää

Lämpötulostuspää koostuu pääasiassa pinnan liimakalvon suojakerroksesta, pohjan liimakalvon suojakerroksesta ja lämmityselementeistä. Lämmityselementti on johtava silkkinäyttö. Jännitpulssin tuottaman lämmön avulla graafisen osan mustekerroksen karkeat hiukkaset ovat kohokuvioituja ja sulaa musteensiirron loppuun saattamiseksi.

Lämpösiirron tulostusnopeus riippuu jokaisesta grafiikan ja tekstin rivistä tarvittavasta ajasta. Siksi lämmönsiirtopään ja siirtopaperilla tulisi olla hyvä lämmönsiirto, jotta lämmityselementin tuottama lämpö voi nopeasti kulkea suojakerroksen, siirtopaperialustan ja raon läpi ja lopulta substraatin pintaan varmistamiseksi että musteella on riittävä siirtymisaika.

2) muste

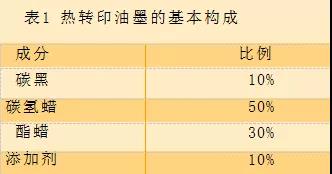

Lämpösiirtomusteen koostumus on yleensä kolme osaa: pigmentti (pigmentti tai väriaine), vaha ja öljy, joista vaha on lämmönsiirtomusteen pääkomponentti. Yleisen lämmönsiirtomusteen peruskoostumus voi viitata taulukkoon 1.

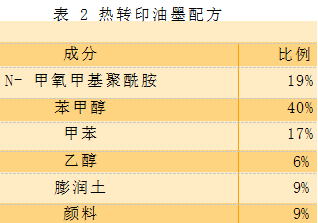

Taulukko 2 on esimerkki näytön tulostamisen lämmönsiirron musteen formulaatiosta. N-metoksimetyylipolyamidi liuotetaan bentsyylialkoholiin, tolueeniin, etanoliin ja muihin liuottimiin, lämmönkestäviin pigmentteihin ja bentoniittiin lisätään sekoittamista varten ja jauhetaan sitten näytöntulostusmusteiksi. Muste on tulostettu kantajalle (kuten lämmönsiirtopaperi) näytön tulostusmenetelmällä, ja sitten kangas painetaan lämpöä ja siirretään.

Tulostaessa eri musteiden viskositeetti liittyy suoraan lämmityslämpötilaan, ja kuumennuslämpötilaa ja musteen viskositeettia tulisi säätää tiukasti. Harjoittelu on osoittanut, että kun lämmityslämpötila on 60 ~ 100 ℃, kun muste sulaa, musteen viskositeettiarvo on stabiili noin 0,6 Pa · s, mikä on ihanteellisin. Yleisesti ottaen, mitä lähempänä mustetta on tähän tilaan, sitä parempi siirtosuorituskyky on.

Viime vuosina Shanghain sateenkaaren pakettitekniikan parantamisen myötä painettujen tuotteiden säilytyslämpötilaa on nostettu alkuperäisestä 45 ℃ 60 ℃: stä, joka on laajentanut huomattavasti lämmönsiirtoaluetta. Lisäksi läpinäkyvien pigmenttien tai läpinäkyvien väriaineiden käyttö tarjoaa hyvän sävyvaikutuksen väritulosteille.

3) Siirtomedia

Eri substraateilla on erilaiset ominaisuudet, joten valitessasi siirtopaperia, sinun on kiinnitettävä huomiota substraatin seuraaviin viitekertoimiin.

①fyysinen suorituskyky

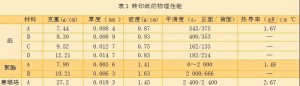

Siirtopaperin fysikaaliset ominaisuudet on esitetty taulukossa 3.

Yllä olevat ovat kolmen lämmönsiirtopaperialustan fysikaaliset ominaisuudet. Seuraavat kolme näkökohtaa voidaan harkita valittaessa:

Substraatin paksuuden tulisi yleensä olla yli 20 μm;

Substraatilla tulisi olla korkea sujuvuus musteen siirtonopeuden varmistamiseksi;

Substraatilla on oltava riittävä vahvuus varmistaakseen, että sitä ei repeytetä paperinkäsittelyn ja tulostamisen aikana.

Kemialliset ominaisuudet

Hyvä ja jopa musteen tarttuvuus ovat kaksi tärkeätä ilmenemismuotoa siirtopaperialustan kemiallisista ominaisuuksista. Tuotannossa siirtopaperin kemialliset ominaisuudet vaikuttavat suoraan tulostuksen laatuun. Jos siirtopaperi ei voi saada mustetta tarttumaan hyvin tai musteen määrää ei hallita tuotannossa, se aiheuttaa tulostusjätteitä. Hyvän tulostusprosessin ja hyvien tulosteiden on perustuttava siirtopaperin kemiallisten ominaisuuksien hyvään käsitykseen.

③ hyvä lämpösuorituskyky

Koska siirtoprosessi toteutetaan korkean lämpötilan keskiarvolla, siirtopaperin materiaalin on kyettävä kestämään siirtolämpötilan vaikutukset ja pitämään ominaisuudet muuttumattomana. Yleisesti ottaen, voidaanko lämmönsiirtopaperin substraatin lämpösuorituskyky heijastua seuraavilla tekijöillä:

Mitä pienempi lämmönkestävän substraatin lämmönkestävyys, sitä ohuempi paksuus, sitä parempi lämmönsiirto ja sitä parempi sen lämpöteho;

Sileys, sitä sujuvampi substraatin pinta, sitä pienempi lämmönkestävyys ja sitä parempi lämpöteho;

Lämpökestävän lämpötulostuksen lämpötila on yleensä noin 300 ℃, ja substraatin on kyettävä varmistamaan, että pääteho ei muutu tässä lämpötilassa.

4) Substraatti

Substraateilla, joilla on vähän karkea pinta, on parempi tulostuslaatu, mikä on merkittävä ominaisuus lämmönsiirtoon. Koska substraatin karkea pinta osoittaa, että substraatilla on suuri pintaenergia, siirtopaperin muste voidaan siirtää substraattien kaivoon ja ihanteellinen taso ja ääni voidaan saada; Mutta liian karkea vaikuttaa musteen laadun normaaliin siirtoon ei edistä tulostusprosessin toteutumista.

02Yhteiset laatuvirheet

1) Koko versiossa näkyy kuvio

Ilmiö: Tällöin sivulla näkyvät täplät ja kuviot.

Syyt: Musteen viskositeetti on liian alhainen, puristuksen kulma ei ole oikea, musteen kuivauslämpötila on riittämätön, staattinen sähkö jne.

Eliminaatio: Lisää viskositeettia, säädä kaavin kulmaa, lisää uunin lämpötilaa ja takaa sähköstaattinen aine kalvon takaosaan.

2) Nappaa

Ilmiö: Komeetan kaltaiset viivat ilmestyvät kuvion toiselle puolelle, joka esiintyy usein valkoisella musteella ja kuvion reunalla.

Tärkeimmät syyt: Mustepigmentihiukkaset ovat suuria, muste ei ole puhdas, viskositeetti on korkea, staattinen sähkö jne.

Eliminaatio: Suodata muste ja poista puristus pitoisuuden vähentämiseksi; Valkoinen muste voidaan varmistaa esiasetetun kalvon sähköstaattisesti, käyttämällä terävöitettyjä syömäpuikoita puristamaan puristuksen ja levyn välillä tai lisäämään sähköstaattisen aineen.

3) Huono värirekisteröinti paljastaen pohjan

Ilmiö: Ryhmän värin poikkeama tapahtuu, kun useita värejä päällekkäin, etenkin taustavärillä.

Tärkeimmät syyt: koneella on huono tarkkuus ja heilahtelu; Huono levynvalmistus; Taustavärin virheellinen laajentuminen ja supistuminen.

Sulje pois: Rekisteröinti Manuaalisesti STROBE LIGHT; tee levy uudelleen; Laajenna ja supista kuvion visuaalisen vaikutuksen vaikutuksen alaisena tai ei valkoisen poistumisen pienessä osassa kuviota.

4) Muste ei ole selvä

Ilmiö: Painettuun elokuvaan näkyy naamio.

Syy: Kaavinpidike on löysä; Asettelu ei ole puhdas.

Eliminaatio: Säädin kaavin uudelleen ja kiinnitä veitsen pidike; Puhdista tulostuslevy puhdistusjauheella tarvittaessa; Asenna käänteinen ilmansyöttö levyn ja kaavin välillä.

5) Tulostusväri putoaa

Ilmiö: Värien kuorinta tapahtuu suhteellisen suurten kuvioiden paikallisessa osassa, etenkin painetun lasin ja ruostumattoman teräksen esikäsittelykalvossa.

Syyt: Itse värikerros on kuorittu, kun ne on painettu jalostetulle elokuvalle; staattinen sähkö; Värimustekerros on paksu ja riittävän kuivattu.

Eliminaatio: Nosta uunin lämpötilaa ja vähennä nopeutta.

6) Huono paasto siirron aikana

Ilmiö: Substraatissa siirretty värikerros vedetään helposti testaukseen käytetyn nauhan avulla.

Syy: Väärä erottelu tai tausta, lähinnä siksi, että tausta ei vastaa substraattia.

Elimination: Raako uudelleen vapautumisliima (tarvittaessa, tee säädöt); Vaihda takaosaa vastaava liima.

7) Anti-tarttuva

Ilmiö: Musekerros kuorii uudelleenkäytön aikana, ja ääni on äänekäs.

Syyt: Liiallinen käämin jännitys, epätäydellinen musteen kuivaus, liian paksu etiketti tarkastuksen aikana, huono sisälämpötila ja kosteus, staattinen sähkö, liiallinen tulostusnopeus jne.

Eliminaatio: Vähennä käämitysjännitystä tai vähennä tulostusnopeutta asianmukaisesti kuivauksen valmistumiseksi, sisätilojen lämpötilan ja kosteuden hallitsemiseksi ja sähköstaattisen aineen esikyllyn avulla.

8) pudotuspiste

Ilmiö: Matalassa verkkoon puuttuvat epäsäännöllisesti puuttuvat hienot pisteet (samanlaisia kuin pisteitä, joita ei voida tulostaa).

Syy: Muste ei nouse ylös.

Eliminaatio: Puhdista asettelu, käytä sähköstaattista imurullaa, syvennä pisteitä, säädä puristuksen painetta ja vähennä musteen viskositeettia asianmukaisesti vaikuttamatta muihin olosuhteisiin.

9) Kulta, hopea ja helmenmuoto näyttävät oranssinkuorimaisten väreilyjen tulostamisen aikana

Ilmiö: Kulta, hopea ja helmi on yleensä appelsiininkuorimainen väreily suurella alueella.

Syy: Kulta-, hopea- ja helmihiukkaset ovat suhteellisen suuria, eikä niitä voida tasaisesti hajaantua mustesalustaan, mikä johtaa epätasaiseen tiheyteen.

Eliminaatio: Ennen tulostamista muste tulisi tasoittaa, ja mustepumennuspumus on levitettävä mustesalustaan, ja mustesäiliöön tulisi asettaa muovipuhallusputki; Vähennä tulostusnopeutta.

10) Tulostustasojen huono toistettavuus

Ilmiö: Kuviot, joilla on liian suuri gradaatiosiirto (kuten 15%- 100%), eivät usein tulosta kevyessä mesh-osassa, riittämätöntä tiheyttä pimeässä sävyosassa tai ilmeisiä risteyksiä keskimmäisessä sävyosassa.

Syy: Pisteiden siirtymäalue on liian suuri, ja musteen tarttuminen kalvoon ei ole hyvä.

Eliminaatio: Käytä sähköstaattista imurullaa; Jaa kahteen lautaseen.

11) Tulostetun aineen kiilto on kevyt

Ilmiö: Painettu tuotteen väri on kevyempi kuin näyte, etenkin hopean tulostaessa.

Syy: Musteviskositeetti on liian matala.

Sulje pois: RAW -musteen lisääminen musteen viskositeetin lisäämiseksi sopivaan määrään.

12) Valkoisessa tekstissä on rosoisia reunoja

Ilmiö: Jagged -reunat ilmestyvät usein korkean valkoisuuden edellyttävien tekstien reunoihin.

Syyt: Musteen hiukkaset ja pigmentit eivät ole tarpeeksi hienoja; Musteen viskositeetti on alhainen jne.

Sulje pois: terävöitä veitsi tai lisää lisäaineita; säädä puristuksen kulma; lisätä musteen viskositeettia; Vaihda elektro-kaiverruslevy laserlevyksi.

13) Ruostumattomasta teräksestä valmistetun pinnoituskalvon pinnoituskalvo (silikonipinnoite)

Kalvon esikäsittely (piipäällyste) suoritetaan yleensä ennen ruostumattomasta teräksen siirtokalvon tulostamista siten, että mustekerroksen saastaisen kuorinnan ongelma siirtoprosessin aikana voidaan ratkaista (mustekerros on kalvossa, kun lämpötila lämpötila on yli 145 ° C). Vaikeus kuorimisessa).

Yllä olevat ovat kolmen lämmönsiirtopaperialustan fysikaaliset ominaisuudet. Seuraavat kolme näkökohtaa voidaan harkita valittaessa:

Substraatin paksuuden tulisi yleensä olla yli 20 μm;

Substraatilla tulisi olla korkea sujuvuus musteen siirtonopeuden varmistamiseksi;

Substraatilla on oltava riittävä vahvuus varmistaakseen, että sitä ei repeytetä paperinkäsittelyn ja tulostamisen aikana.

Kemialliset ominaisuudet

Hyvä ja jopa musteen tarttuvuus ovat kaksi tärkeätä ilmenemismuotoa siirtopaperialustan kemiallisista ominaisuuksista. Tuotannossa siirtopaperin kemialliset ominaisuudet vaikuttavat suoraan tulostuksen laatuun. Jos siirtopaperi ei voi saada mustetta tarttumaan hyvin tai musteen määrää ei hallita tuotannossa, se aiheuttaa tulostusjätteitä. Hyvän tulostusprosessin ja hyvien tulosteiden on perustuttava siirtopaperin kemiallisten ominaisuuksien hyvään käsitykseen.

③ hyvä lämpösuorituskyky

Koska siirtoprosessi toteutetaan korkean lämpötilan keskiarvolla, siirtopaperin materiaalin on kyettävä kestämään siirtolämpötilan vaikutukset ja pitämään ominaisuudet muuttumattomana. Yleisesti ottaen, voidaanko lämmönsiirtopaperin substraatin lämpösuorituskyky heijastua seuraavilla tekijöillä:

Mitä pienempi lämmönkestävän substraatin lämmönkestävyys, sitä ohuempi paksuus, sitä parempi lämmönsiirto ja sitä parempi sen lämpöteho;

Sileys, sitä sujuvampi substraatin pinta, sitä pienempi lämmönkestävyys ja sitä parempi lämpöteho;

Lämpökestävän lämpötulostuksen lämpötila on yleensä noin 300 ℃, ja substraatin on kyettävä varmistamaan, että pääteho ei muutu tässä lämpötilassa.

Ilmiö: Elokuvassa on raitoja, filamentteja jne..

Syy: riittämätön lämpötila (piin riittämätön hajoaminen), liuottimien virheellinen osuus.

Sulje pois: Nosta uunin lämpötila kiinteään korkeuteen.

Shanghai Rainbow Industrial Co., Ltdon valmistaja, Shanghai Rainbow -paketti tarjoaa yhden luukun kosmeettisen pakkauksen. Jos pidät tuotteistamme, voit ottaa meihin yhteyttä,

Verkkosivusto:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

Whatsapp: +008613818823743

Viestin aika: 25.-25.