Introdución: O molde é o piar central do material de envasado. A calidade do molde determina a calidade do material de envasado. Antes do moldeo por inxección dun novo molde ou cando a máquina é substituída por outros moldes, o molde de proba é unha parte indispensable. Este artigo é editado porPaquete de arco da vella de Shanghai. , Comparte algúns puntos clave do xuízo de moldes por inxección, o contido é para a compra da cadea de subministración de YouPin para a referencia dos amigos:

Tryout

Ao recibir un novo molde para probar e probar, sempre estou ansioso por probar un resultado antes e espero que o proceso saia sen problemas para non perder as horas do home e causar problemas.

Non obstante, hai que lembrar dous puntos aquí: en primeiro lugar, ás veces os deseñadores de moldes e os técnicos de fabricación cometen erros. Se non están vixiantes durante o ensaio de moldes, os pequenos erros poden causar grandes danos. En segundo lugar, o resultado do ensaio de moldes é asegurar unha produción suave no futuro. Se non se seguen pasos razoables e rexistros adecuados durante o proceso de proba de moldes, non se pode garantir o bo progreso da produción en masa. Subliñamos que se o molde se usa sen problemas, a recuperación de beneficios aumentarase rapidamente, se non, a perda de custos causada será máis que o custo do propio molde.

01Precaucións antes da proba de moldes

Comprende a información relevante do molde:

É mellor obter o deseño do deseño do molde, analizalo en detalle e solicitar a un técnico de moldes que participe no traballo de proba.

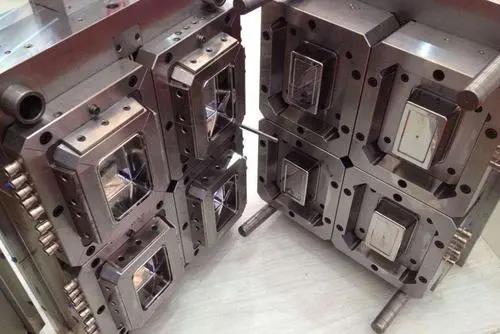

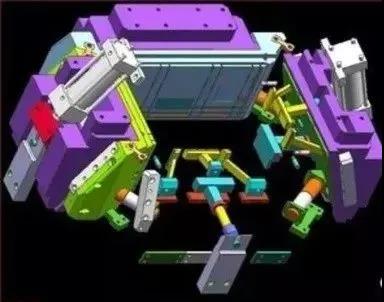

Primeiro comprobe a acción de coordinación mecánica no banco de traballo:

Preste atención a se hai arañazos, partes que faltan, soltura, etc., se o movemento do molde cara á placa de diapositiva é correcto, se hai algunha fuga na canle de auga e nas xuntas de tubo de aire e se hai restricións ao Apertura do molde, tamén debe estar marcado no molde. Se as accións anteriores pódense facer antes de colgar o molde, é posible evitar o desperdicio das horas do home cando se atopa o problema ao colgar o molde e entón o molde está desmontado.

Cando se determina que cada parte do molde se move correctamente, é necesario seleccionar unha máquina de inxección de moldes de proba adecuada. Ao seleccionar, preste atención a:

(a) Capacidade de inxección

(b) o ancho da varilla da guía

(c) Saída máxima

(d) Se os accesorios están completos, etc.

Despois de que todo se confirme que non hai problema, o seguinte paso é colgar o molde. Cando estea colgado, teña coidado de non eliminar todos os modelos de suxeición e antes de abrir o molde, para evitar que a plantilla de suxeición se solta ou rompa e faga que o molde caia.

Despois de instalarse o molde, comprobe con coidado os movementos mecánicos de cada parte do molde, como o movemento da placa deslizante, o dedo, a estrutura de retirada e o interruptor de límite. E preste atención a se a boquilla de inxección e o porto de alimentación están aliñados. O seguinte paso é prestar atención á acción de suxeición do molde. Neste momento, debería baixar a presión de peche do molde. Nas accións manuais e de baixa velocidade, preste atención para ver e escoitar os movementos desgraciados e os ruídos anormais.

Aumentar a temperatura do molde:

Segundo as propiedades das materias primas utilizadas no produto acabado e o tamaño do molde, seleccionouse unha máquina de control de temperatura do molde para aumentar a temperatura do molde ata a temperatura necesaria para a produción.

Despois de que se aumente a temperatura do molde, o movemento de cada parte debe comprobarse de novo, porque o aceiro pode causar un fenómeno JAM despois da expansión térmica, polo que preste atención ao deslizamento de cada parte para evitar a tensión e a vibración.

Se a regra do plan de experimento non se implementa na fábrica, suxerímoslle que ao axustar as condicións de proba só se pode axustar unha condición á vez, para distinguir o impacto dun cambio de condición única no produto acabado.

Dependendo das materias primas, as materias primas utilizadas deberían cociñarse adecuadamente.

Intente usar as mesmas materias primas o máximo posible para a produción en masa no futuro.

Non probe o molde completamente co material inferior. Se hai un requisito de cor, pode organizar a proba de cor.

Problemas como o estrés interno afectan a miúdo o procesamento secundario. Despois de probar o molde, o produto acabado debe estabilizarse e o procesamento secundario debe realizarse. Despois de que o molde estea pechado a velocidade lenta, axuste a presión de peche do molde e realice varias accións para comprobar se hai presión de suxeición do molde. Fenómeno desigual, para evitar as buras e a deformación do molde no produto acabado.

Despois de comprobar os pasos anteriores, baixar a velocidade de peche e presión do molde e establecer o gancho de seguridade e o golpe de expulsión e logo axustar a velocidade de peche e peche do molde normal. Se está implicado o interruptor de límite máximo de golpe, o golpe de apertura do molde debe axustarse lixeiramente máis curto e a acción de apertura de moldes de alta velocidade debe cortarse antes do golpe máximo da abertura do molde. Isto débese a que o golpe de movemento de alta velocidade é máis longo que o golpe de baixa velocidade en todo o golpe de molde durante a carga de moldes. Na máquina de plástico, a varilla mecánica tamén debe axustarse para actuar despois da acción de apertura de moldes de velocidade completa para evitar que a placa de expulsor ou a placa de pelado sexan deformadas pola forza.

Comprobe de novo os seguintes elementos antes de facer a primeira inxección de moldes:

(a) Se o accidente cerebrovascular é demasiado longo ou insuficiente.

(b) Se a presión é demasiado alta ou demasiado baixa.

(c) Se a velocidade de recheo é demasiado rápida ou demasiado lenta.

(d) Se o ciclo de procesamento é demasiado longo ou demasiado curto.

Para evitar que o produto acabado de tiro curto, fractura, deformación, borras e incluso danos no molde.

Se o ciclo de procesamento é demasiado curto, o dedo penetrará no produto acabado ou espremerá o produto acabado pelando o anel. Este tipo de situación pode custarlle dúas ou tres horas sacar o produto acabado.

Se o ciclo de procesamento é demasiado longo, as partes débiles do núcleo do molde poden romperse debido ao encollemento do material de goma. Por suposto, non podes prever todos os problemas que poden ocorrer no proceso de moldes de proba, pero a consideración completa e as medidas oportunas poden axudarche a evitar perdas graves e caras.

02Os principais pasos de proba

Para evitar o desperdicio innecesario de tempo e problemas durante a produción en masa, é realmente necesario pagar a paciencia para axustar e controlar diversas condicións de procesamento, atopar as mellores condicións de temperatura e presión e formular procedementos de proba estándar, que se poden usar para establecer diariamente diariamente métodos de traballo.

1) Asegúrese de que o material plástico do barril sexa correcto e se se cocía de acordo coa normativa. (Se se usan diferentes materias primas para probas e produción, pódense obter resultados diferentes).

2) O tubo de material debe limparse a fondo para evitar que se inxecten no molde a cola inferior ou os materiais diversos, porque os materiais inferiores e os materiais diversos poden atascar o molde. Proba se a temperatura do barril e a temperatura do molde son adecuadas para procesar as materias primas.

3) Axuste a presión e o volume de inxección para producir un produto acabado cun aspecto satisfactorio, pero non corren as burras, especialmente cando algúns produtos da cavidade do molde non están completamente solidificados. Pense niso antes de axustar varias condicións de control, porque o molde de recheo dun lixeiro cambio na taxa pode provocar un gran cambio no recheo do molde.

4) Agarde pacientemente ata que as condicións da máquina e do molde se estabilicen, incluso para máquinas de tamaño medio, pode levar máis de 30 minutos. Podes usar este tempo para ver posibles problemas co produto acabado.

5) O tempo de avance do parafuso non debe ser máis curto que o tempo de solidificación do plástico da porta, se non, o peso do produto acabado reducirase e o rendemento do produto acabado estará prexudicado. E cando o molde se quenta, o tempo de avance do parafuso debe prolongarse para compactar o produto acabado.

6) Axuste razoablemente para reducir o ciclo de procesamento total.

7) Executa as condicións recén axustadas durante polo menos 30 minutos para estabilizarse e, a continuación, produce continuamente polo menos unha ducia de mostras de moldes completas, marca a data e a cantidade no recipiente e colócaas segundo a cavidade do molde para probar a estabilidade do Operación real e derivar tolerancias de control razoable. (Especialmente valioso para moldes de varias cavidades).

8) Mide e rexistre as dimensións importantes das mostras continuas (debemos esperar a que as mostras se arrefríen ata a temperatura ambiente antes de medir).

Comparando o tamaño medido de cada mostra de molde, debes prestar atención a:

(a) Se o tamaño é estable.

(b) Hai certas dimensións que teñen unha tendencia a aumentar ou diminuír indicando que as condicións de mecanizado aínda están cambiando, como o mal control de temperatura ou o control da presión do aceite.

(c) Se o cambio de tamaño está dentro do rango de tolerancia.

Se o tamaño do produto acabado non cambia e as condicións de procesamento son normais, é necesario observar se a calidade do produto acabado de cada cavidade é aceptable e o seu tamaño pode estar dentro da tolerancia permitida. Teña en conta o número de cavidades continuas ou maiores ou menores que a media para comprobar se o tamaño do molde é correcto. Grava e analiza os datos como a necesidade de modificar as condicións de moldes e produción e como referencia para a futura produción en masa.

03Problemas aos que se debe prestar atención durante a proba de moldes

1) Faga máis tempo a operación de procesamento para estabilizar a temperatura de fusión e a temperatura hidráulica do aceite.

2) Axuste as condicións da máquina segundo o tamaño de todos os produtos acabados demasiado grandes ou demasiado pequenos. Se a taxa de encollemento é demasiado grande e o produto acabado parece ser insuficiente para disparar, tamén pode aumentar o tamaño da porta facendo referencia a ela.

3) O tamaño de cada cavidade é demasiado grande ou demasiado pequeno para ser corrixido. Se o tamaño da cavidade e a porta aínda é correcto, intente modificar as condicións da máquina, como a velocidade de recheo, a temperatura do molde e a presión de cada parte e comprobe algúns moldes. Se a cavidade enche lentamente o molde.

4) Segundo a situación correspondente dos produtos acabados da cavidade do molde ou o desprazamento do núcleo do molde, modificarase por separado. Tamén se pode intentar axustar a taxa de recheo e a temperatura do molde para mellorar a súa uniformidade.

5) Comprobe e modifique os fallos da máquina de inxección, como a bomba de aceite, a válvula de aceite, o controlador de temperatura, etc. máquina.

Despois de revisar todos os valores rexistrados, mantén un conxunto de mostras para a lectura de corrección para comparar se as mostras corrixidas melloraron.

04Asuntos importantes

Manteña correctamente todos os rexistros de inspección de mostras durante o proceso de ensaio de moldes, incluíndo varias presións durante o ciclo de procesamento, a temperatura de fundido e o molde, a temperatura do barril, o tempo de acción de inxección, o período de alimentación de parafusos, etc. En definitiva, debes gardar todo o que axudará No futuro pódese usar para establecer con éxito os datos das mesmas condicións de procesamento para obter produtos que cumpran os estándares de calidade.

Na actualidade, a temperatura do molde adoita ser descoidada durante o ensaio de moldes na fábrica e a temperatura do molde é a máis difícil de comprender durante o ensaio de moldes a curto prazo e a produción en masa futura. A temperatura incorrecta do molde pode afectar o tamaño, o brillo, o encollemento, o patrón de fluxo e a falta de material da mostra. Se o controlador de temperatura do molde non se usa para controlar a futura produción en masa, poden xurdir dificultades.

Shanghai Rainbow Industrial Co., Ltd é o fabricante, o paquete de arco da vella de Shanghai fornece un envase cosmético único. Se che gustan os nosos produtos, podes contactar connosco,

Páxina web:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Tempo post: 18-2021 de outubro