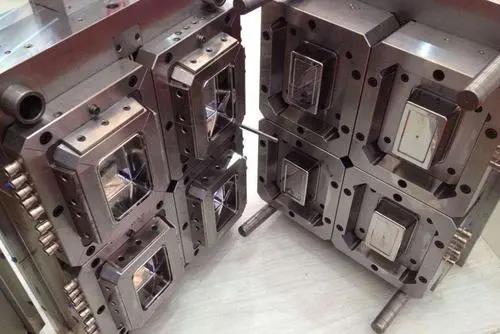

પરિચય: ઘાટ એ પેકેજિંગ સામગ્રીનો મુખ્ય આધારસ્તંભ છે. ઘાટની ગુણવત્તા પેકેજિંગ સામગ્રીની ગુણવત્તા નક્કી કરે છે. નવા ઘાટના ઇન્જેક્શન મોલ્ડિંગ પહેલાં અથવા જ્યારે મશીનને અન્ય મોલ્ડથી બદલવામાં આવે છે, ત્યારે ટ્રાયલ મોલ્ડ એક અનિવાર્ય ભાગ છે. આ લેખ દ્વારા સંપાદિત છેશાંઘાઈ રેઈન્બો પેકેજ. , ઇન્જેક્શન મોલ્ડ ટ્રાયલના કેટલાક મુખ્ય મુદ્દાઓ શેર કરો, સામગ્રી મિત્રોના સંદર્ભ માટે યુપીન સપ્લાય ચેઇનની ખરીદી માટે છે:

ટ્રાયઆઉટ

જ્યારે પ્રૂફિંગ અને પરીક્ષણ માટે નવો ઘાટ પ્રાપ્ત થાય છે, ત્યારે હું હંમેશાં પરિણામ અજમાવવા માટે ઉત્સુક છું અને આશા રાખું છું કે પ્રક્રિયા સરળતાથી ચાલે છે જેથી માણસ-કલાકોનો વ્યય ન થાય અને મુશ્કેલીનું કારણ બને.

જો કે, અહીં બે મુદ્દાઓને યાદ કરાવવું આવશ્યક છે: પ્રથમ, ઘાટ ડિઝાઇનર્સ અને મેન્યુફેક્ચરિંગ ટેકનિશિયન કેટલીકવાર ભૂલો કરે છે. જો તેઓ ઘાટની અજમાયશ દરમિયાન જાગૃત ન હોય, તો નાની ભૂલોથી મોટા નુકસાન થઈ શકે છે. બીજું, મોલ્ડ ટ્રાયલનું પરિણામ ભવિષ્યમાં સરળ ઉત્પાદનની ખાતરી કરવાનું છે. જો ઘાટની અજમાયશ પ્રક્રિયા દરમિયાન વાજબી પગલાઓ અને યોગ્ય રેકોર્ડ્સનું પાલન કરવામાં આવતું નથી, તો સામૂહિક ઉત્પાદનની સરળ પ્રગતિની ખાતરી આપી શકાતી નથી. અમે ભારપૂર્વક જણાવીએ છીએ કે જો મોલ્ડનો સરળતાથી ઉપયોગ કરવામાં આવે છે, તો નફાની પુન recovery પ્રાપ્તિ ઝડપથી વધવામાં આવશે, નહીં તો ખર્ચની ખોટ ઘાટની કિંમત કરતાં વધુ હશે.

01ઘાટની સુનાવણી પહેલાં સાવચેતી

ઘાટની સંબંધિત માહિતીને સમજો:

ઘાટની ડિઝાઇન ડ્રોઇંગ મેળવવી, વિગતવાર વિશ્લેષણ કરવું અને મોલ્ડ ટેક્નિશિયનને અજમાયશ કાર્યમાં ભાગ લેવા માટે પૂછવું શ્રેષ્ઠ છે.

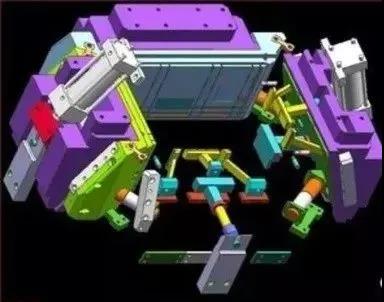

પ્રથમ વર્કબેંચ પર યાંત્રિક સંકલન ક્રિયા તપાસો:

ત્યાં સ્ક્રેચમુદ્દે, ગુમ થયેલ ભાગો, loose ીલાપણું, વગેરે છે કે કેમ તે અંગે ધ્યાન આપો, સ્લાઇડ પ્લેટ તરફના ઘાટની હિલચાલ સાચી છે કે કેમ, પાણીની ચેનલ અને એર પાઇપ સાંધામાં કોઈ લિકેજ છે કે નહીં, અને જો ત્યાં પ્રતિબંધો છે કે નહીં ઘાટ ઉદઘાટન, તે ઘાટ પર પણ ચિહ્નિત થયેલ હોવું જોઈએ. જો ઘાટને લટકાવતા પહેલા ઉપરોક્ત ક્રિયાઓ કરી શકાય છે, તો જ્યારે ઘાટને લટકાવવામાં આવે ત્યારે સમસ્યા જોવા મળે છે અને પછી ઘાટને ડિસએસેમ્બલ કરવામાં આવે છે ત્યારે માણસ-કલાકોના કચરાને ટાળવાનું શક્ય છે.

જ્યારે તે નિર્ધારિત થાય છે કે ઘાટનો દરેક ભાગ યોગ્ય રીતે ફરે છે, ત્યારે યોગ્ય પરીક્ષણ મોલ્ડ ઇન્જેક્શન મશીન પસંદ કરવું જરૂરી છે. પસંદ કરતી વખતે, ધ્યાન આપો:

(એ) ઈન્જેક્શન ક્ષમતા

(બી) માર્ગદર્શિકા લાકડીની પહોળાઈ

(સી) મહત્તમ પ્રસ્થાન

(ડી) એસેસરીઝ પૂર્ણ છે કે કેમ.

દરેક વસ્તુની પુષ્ટિ થયા પછી કે ત્યાં કોઈ સમસ્યા નથી, આગળનું પગલું એ ઘાટને લટકાવવાનું છે. લટકતી વખતે, બધા ક્લેમ્પીંગ નમૂનાઓ દૂર ન કરવા અને ઘાટ ખોલતા પહેલા સાવચેત રહો, જેથી ક્લેમ્પીંગ ટેમ્પલેટને ning ીલા અથવા તોડવાથી અટકાવવા અને ઘાટને પતન થાય.

ઘાટ ઇન્સ્ટોલ થયા પછી, મોલ્ડના દરેક ભાગની યાંત્રિક હલનચલનને કાળજીપૂર્વક તપાસો, જેમ કે સ્લાઇડિંગ પ્લેટની ગતિ, થિમ્બલ, ઉપાડની રચના અને મર્યાદા સ્વીચ. અને ઇન્જેક્શન નોઝલ અને ફીડ બંદર ગોઠવાયેલ છે કે કેમ તે અંગે ધ્યાન આપો. આગળનું પગલું એ મોલ્ડ ક્લેમ્પીંગ ક્રિયા પર ધ્યાન આપવાનું છે. આ સમયે, ઘાટ બંધ થવાનું દબાણ ઓછું કરવું જોઈએ. મેન્યુઅલ અને લો-સ્પીડ મોલ્ડ ક્લેમ્પીંગ ક્રિયાઓમાં, કોઈપણ અનસમૂથ હલનચલન અને અસામાન્ય અવાજો જોવા અને સાંભળવા માટે ધ્યાન આપો.

ઘાટનું તાપમાન વધારવું:

તૈયાર ઉત્પાદમાં ઉપયોગમાં લેવાતા કાચા માલના ગુણધર્મો અને ઘાટના કદ અનુસાર, મોલ્ડના તાપમાનને વધારવા માટે યોગ્ય ઘાટ તાપમાન નિયંત્રણ મશીન પસંદ કરવામાં આવે છે.

ઘાટનું તાપમાન વધ્યા પછી, દરેક ભાગની હિલચાલ ફરીથી તપાસ કરવી આવશ્યક છે, કારણ કે થર્મલ વિસ્તરણ પછી સ્ટીલ જામ ઘટનાનું કારણ બની શકે છે, તેથી તાણ અને કંપન ટાળવા માટે દરેક ભાગની સ્લાઇડિંગ પર ધ્યાન આપો.

જો ફેક્ટરીમાં પ્રયોગ યોજનાનો નિયમ લાગુ કરવામાં આવ્યો નથી, તો અમે સૂચવીએ છીએ કે પરીક્ષણની સ્થિતિને સમાયોજિત કરતી વખતે, તૈયાર ઉત્પાદન પર એક જ સ્થિતિ પરિવર્તનની અસરને અલગ પાડવા માટે, એક સમયે ફક્ત એક શરત ગોઠવી શકાય છે.

કાચા માલના આધારે, વપરાયેલ કાચા માલ યોગ્ય રીતે શેકવા જોઈએ.

ભવિષ્યમાં મોટા પ્રમાણમાં ઉત્પાદન માટે શક્ય તેટલું જ કાચા માલનો ઉપયોગ કરવાનો પ્રયાસ કરો.

હલકી ગુણવત્તાવાળા સામગ્રીથી સંપૂર્ણ રીતે ઘાટનો પ્રયાસ કરશો નહીં. જો રંગની આવશ્યકતા હોય, તો તમે રંગ પરીક્ષણ સાથે મળીને ગોઠવી શકો છો.

આંતરિક તાણ જેવી સમસ્યાઓ ઘણીવાર ગૌણ પ્રક્રિયાને અસર કરે છે. ઘાટનું પરીક્ષણ કર્યા પછી, તૈયાર ઉત્પાદન સ્થિર થવું જોઈએ અને ગૌણ પ્રક્રિયા કરવી જોઈએ. મોલ્ડ ધીમી ગતિએ બંધ થયા પછી, ઘાટ બંધ દબાણને સમાયોજિત કરો અને મોલ્ડ ક્લેમ્પીંગ પ્રેશર છે કે કેમ તે તપાસવા માટે ઘણી ક્રિયાઓ કરો. અસમાન ઘટના, જેથી તૈયાર ઉત્પાદમાં બર્સ અને ઘાટની વિકૃતિને ટાળવા માટે.

ઉપરોક્ત પગલાંને તપાસ્યા પછી, ઘાટ બંધ ગતિ અને દબાણને ઓછું કરો, અને સલામતી હૂક અને ઇજેક્શન સ્ટ્રોક સેટ કરો અને પછી સામાન્ય ઘાટ બંધ અને બંધ ગતિને સમાયોજિત કરો. જો મહત્તમ સ્ટ્રોક લિમિટ સ્વીચ શામેલ છે, તો મોલ્ડ ઓપનિંગ સ્ટ્રોકને થોડો ટૂંકા ગોઠવવો જોઈએ, અને ઘાટ ઉદઘાટનના મહત્તમ સ્ટ્રોક પહેલાં હાઇ-સ્પીડ મોલ્ડ ઓપનિંગ ક્રિયા કાપવી જોઈએ. આ એટલા માટે છે કારણ કે મોલ્ડ લોડિંગ દરમિયાન સમગ્ર ઘાટના ઉદઘાટન સ્ટ્રોકમાં હાઇ સ્પીડ મૂવમેન્ટ સ્ટ્રોક લો-સ્પીડ સ્ટ્રોક કરતા લાંબો છે. પ્લાસ્ટિક મશીન પર, ઇજેક્ટર પ્લેટ અથવા છાલવાળી પ્લેટને બળ દ્વારા વિકૃત કરતા અટકાવવા માટે સંપૂર્ણ ગતિના ઘાટની ખુલ્લી ક્રિયા પછી કાર્ય કરવા માટે યાંત્રિક ઇજેક્ટર લાકડી પણ ગોઠવવી આવશ્યક છે.

પ્રથમ મોલ્ડ ઇન્જેક્શન બનાવતા પહેલા કૃપા કરીને નીચેની વસ્તુઓ ફરીથી તપાસો:

(ક) ફીડિંગ સ્ટ્રોક ખૂબ લાંબો છે કે અપૂરતો છે.

(બી) દબાણ ખૂબ high ંચું છે કે ખૂબ ઓછું છે.

(સી) ભરણની ગતિ ખૂબ ઝડપી અથવા ખૂબ ધીમી છે કે કેમ.

(ડી) પ્રોસેસિંગ ચક્ર ખૂબ લાંબું છે કે ખૂબ ટૂંકું છે.

ટૂંકા શોટ, અસ્થિભંગ, વિરૂપતા, બર્સ અને ઘાટને નુકસાનથી પણ ફિનિશ્ડ પ્રોડક્ટને અટકાવવા માટે.

જો પ્રોસેસિંગ ચક્ર ખૂબ ટૂંકું હોય, તો થિમ્બલ ફિનિશ્ડ પ્રોડક્ટમાં પ્રવેશ કરશે અથવા રિંગને છાલ કરીને તૈયાર ઉત્પાદનને સ્વીઝ કરશે. આ પ્રકારની પરિસ્થિતિએ તૈયાર ઉત્પાદને બહાર કા to વા માટે તમને બે કે ત્રણ કલાકનો ખર્ચ કરી શકે છે.

જો પ્રોસેસિંગ ચક્ર ખૂબ લાંબું હોય, તો રબર સામગ્રીના સંકોચનને કારણે મોલ્ડ કોરના નબળા ભાગો તૂટી શકે છે. અલબત્ત, તમે અજમાયશ ઘાટની પ્રક્રિયામાં થતી બધી સમસ્યાઓની આગાહી કરી શકતા નથી, પરંતુ સંપૂર્ણ વિચારણા અને સમયસર પગલાં તમને ગંભીર અને ખર્ચાળ નુકસાનને ટાળવામાં મદદ કરી શકે છે.

02ટ્રાયઆઉટના મુખ્ય પગલાં

સામૂહિક ઉત્પાદન દરમિયાન સમય અને મુશ્કેલીઓનો બિનજરૂરી કચરો ટાળવા માટે, વિવિધ પ્રક્રિયાની સ્થિતિને સમાયોજિત કરવા અને નિયંત્રિત કરવા, શ્રેષ્ઠ તાપમાન અને દબાણની સ્થિતિ શોધવા અને પ્રમાણભૂત પરીક્ષણ પ્રક્રિયાઓ ઘડવાની, જે દૈનિક સ્થાપિત કરવામાં વાપરી શકાય તે માટે ખરેખર ધૈર્ય ચૂકવવો જરૂરી છે. કામ કરવાની પદ્ધતિઓ.

1) તપાસો કે બેરલમાં પ્લાસ્ટિક સામગ્રી યોગ્ય છે કે નહીં, અને તે નિયમો અનુસાર શેકવામાં આવી છે કે નહીં. (જો વિવિધ કાચા માલનો ઉપયોગ અજમાયશ અને ઉત્પાદન માટે કરવામાં આવે છે, તો વિવિધ પરિણામો મેળવી શકાય છે).

2) હલકી ગુણવત્તાવાળા ગુંદર અથવા પરચુરણ સામગ્રીને ઘાટમાં ઇન્જેક્ટ કરતા અટકાવવા માટે સામગ્રી પાઇપને સારી રીતે સાફ કરવી આવશ્યક છે, કારણ કે ગૌણ ગુંદર અને પરચુરણ સામગ્રી ઘાટને જામ કરી શકે છે. કાચા માલની પ્રક્રિયા કરવા માટે બેરલનું તાપમાન અને ઘાટનું તાપમાન યોગ્ય છે કે કેમ તે પરીક્ષણ કરો.

)) સંતોષકારક દેખાવ સાથે તૈયાર ઉત્પાદને ઉત્પન્ન કરવા માટે દબાણ અને ઇન્જેક્શન વોલ્યુમને સમાયોજિત કરો, પરંતુ બર્સને ચલાવશો નહીં, ખાસ કરીને જ્યારે કેટલાક ઘાટની પોલાણ ઉત્પાદનો સંપૂર્ણપણે મજબૂત ન હોય. વિવિધ નિયંત્રણ પરિસ્થિતિઓને સમાયોજિત કરતા પહેલા તેના વિશે વિચારો, કારણ કે દરમાં થોડો ફેરફાર ભરવાથી ઘાટ ભરવામાં મોટા ફેરફાર થઈ શકે છે.

)) મશીનની શરતો અને ઘાટ સ્થિર થાય ત્યાં સુધી ધૈર્યથી રાહ જુઓ, મધ્યમ કદના મશીનો માટે પણ, તે 30 મિનિટથી વધુ સમય લેશે. તમે આ સમયનો ઉપયોગ તૈયાર ઉત્પાદ સાથે શક્ય સમસ્યાઓ જોવા માટે કરી શકો છો.

)) સ્ક્રુનો આગળ વધતો સમય ગેટ પ્લાસ્ટિકના નક્કરતા સમય કરતા ટૂંકા ન હોવો જોઈએ, નહીં તો તૈયાર ઉત્પાદનનું વજન ઓછું થશે અને તૈયાર ઉત્પાદનનું પ્રદર્શન નબળું રહેશે. અને જ્યારે ઘાટ ગરમ થાય છે, ત્યારે ફિનિશ્ડ પ્રોડક્ટને કોમ્પેક્ટ કરવા માટે સ્ક્રુ એડવાન્સ ટાઇમ લાંબા સમય સુધી કરવાની જરૂર છે.

6) કુલ પ્રક્રિયા ચક્રને ઘટાડવા માટે વ્યાજબી રીતે સમાયોજિત કરો.

)) સ્થિર થવા માટે ઓછામાં ઓછી 30 મિનિટ માટે નવી ગોઠવણની સ્થિતિ ચલાવો, અને પછી સતત ઓછામાં ઓછા એક ડઝન સંપૂર્ણ ઘાટ નમૂનાઓ ઉત્પન્ન કરો, કન્ટેનર પરની તારીખ અને જથ્થો ચિહ્નિત કરો, અને સ્થિરતાની ચકાસણી કરવા માટે મોલ્ડ પોલાણ અનુસાર તેમને મૂકો વાસ્તવિક કામગીરી અને વાજબી નિયંત્રણ સહિષ્ણુતા. (ખાસ કરીને મલ્ટિ-કેવિટી મોલ્ડ માટે મૂલ્યવાન).

8) સતત નમૂનાઓના મહત્વપૂર્ણ પરિમાણોને માપવા અને રેકોર્ડ કરો (આપણે માપન કરતા પહેલા નમૂનાઓ ઓરડાના તાપમાને ઠંડુ થવાની રાહ જોવી જોઈએ).

દરેક ઘાટ નમૂનાના માપેલા કદની તુલના કરીને, તમારે આનું ધ્યાન આપવું જોઈએ:

(એ) કદ સ્થિર છે કે કેમ.

(બી) ત્યાં કેટલાક પરિમાણો છે જેમાં વધારો અથવા ઘટાડો થવાની વૃત્તિ છે જે દર્શાવે છે કે મશીનિંગની સ્થિતિ હજી પણ બદલાઈ રહી છે, જેમ કે નબળા તાપમાન નિયંત્રણ અથવા તેલ દબાણ નિયંત્રણ.

(સી) કદમાં ફેરફાર સહનશીલતાની શ્રેણીમાં છે કે કેમ.

જો ફિનિશ્ડ પ્રોડક્ટનું કદ બદલાતું નથી અને પ્રક્રિયાની સ્થિતિ સામાન્ય છે, તો તે અવલોકન કરવું જરૂરી છે કે દરેક પોલાણના તૈયાર ઉત્પાદનની ગુણવત્તા સ્વીકાર્ય છે કે નહીં અને તેનું કદ સ્વીકાર્ય સહનશીલતાની અંદર હોઈ શકે છે. ઘાટનું કદ યોગ્ય છે કે કેમ તે તપાસવા માટે સરેરાશ કરતા સતત અથવા મોટા અથવા નાના હોય તેવા પોલાણની સંખ્યાને નોંધો. ઘાટ અને ઉત્પાદનની સ્થિતિમાં ફેરફાર કરવાની જરૂરિયાત તરીકે અને ભવિષ્યના સમૂહ ઉત્પાદનના સંદર્ભ તરીકે ડેટાને રેકોર્ડ અને વિશ્લેષણ કરો.

03મોલ્ડ ટ્રાયલ દરમિયાન જે સમસ્યાઓ પર ધ્યાન આપવું જોઈએ

1) ઓગળેલા તાપમાન અને હાઇડ્રોલિક તેલના તાપમાનને સ્થિર કરવા માટે પ્રોસેસિંગ operation પરેશનને વધુ સમય બનાવો.

2) ખૂબ મોટા અથવા ખૂબ નાના હોય તેવા બધા તૈયાર ઉત્પાદનોના કદ અનુસાર મશીનની સ્થિતિને સમાયોજિત કરો. જો સંકોચન દર ખૂબ મોટો છે અને તૈયાર ઉત્પાદન શૂટ કરવા માટે અપૂરતું લાગે છે, તો તમે તેનો ઉલ્લેખ કરીને ગેટનું કદ પણ વધારી શકો છો.

)) દરેક પોલાણનું કદ ખૂબ મોટું અથવા ખૂબ નાનું હોય છે. જો પોલાણ અને દરવાજોનું કદ હજી પણ યોગ્ય છે, તો પછી મશીનની સ્થિતિમાં ફેરફાર કરવાનો પ્રયાસ કરો, જેમ કે ભરણ દર, ઘાટનું તાપમાન અને દરેક ભાગનું દબાણ, અને કેટલાક મોલ્ડ તપાસો. શું પોલાણ ધીરે ધીરે ઘાટ ભરે છે.

)) ઘાટની પોલાણના સમાપ્ત ઉત્પાદનોની મેળ ખાતી પરિસ્થિતિ અથવા મોલ્ડ કોરના વિસ્થાપન અનુસાર, તે અલગથી સંશોધિત કરવામાં આવશે. તેની એકરૂપતા સુધારવા માટે ભરણ દર અને ઘાટનું તાપમાન સમાયોજિત કરવાનો પ્રયાસ કરવાની પણ મંજૂરી છે.

)) ઇન્જેક્શન મશીનના ખામીને તપાસો અને તેમાં ફેરફાર કરો, જેમ કે તેલ પંપ, તેલ વાલ્વ, તાપમાન નિયંત્રક, વગેરે, પ્રક્રિયાની સ્થિતિમાં ફેરફારનું કારણ બનશે, સંપૂર્ણ ઘાટ પણ નબળી રીતે જાળવવામાં આવતી સારી કાર્યક્ષમતા રમી શકશે નહીં મશીન.

બધા રેકોર્ડ કરેલા મૂલ્યોની સમીક્ષા કર્યા પછી, સુધારેલા નમૂનાઓમાં સુધારો થયો છે કે કેમ તેની તુલના કરવા માટે પ્રૂફરીડ માટે નમૂનાઓનો સમૂહ રાખો.

04અગત્યની બાબતો

મોલ્ડ ટ્રાયલ પ્રક્રિયા દરમિયાન નમૂના નિરીક્ષણના તમામ રેકોર્ડ્સને યોગ્ય રીતે રાખો, જેમાં પ્રોસેસિંગ ચક્ર દરમિયાન વિવિધ દબાણ, ઓગળવા અને ઘાટનું તાપમાન, બેરલ તાપમાન, ઇન્જેક્શન ક્રિયા સમય, સ્ક્રૂ ફીડિંગ અવધિ વગેરેનો સમાવેશ થાય છે, ટૂંકમાં, તમારે મદદ કરશે તે બધું બચાવવું જોઈએ ભવિષ્યમાં તેનો ઉપયોગ ગુણવત્તાના ધોરણોને પૂર્ણ કરતા ઉત્પાદનો મેળવવા માટે સમાન પ્રક્રિયાની સ્થિતિના ડેટાને સફળતાપૂર્વક સ્થાપિત કરવા માટે થઈ શકે છે.

હાલમાં, ફેક્ટરીમાં ઘાટની અજમાયશ દરમિયાન ઘાટનું તાપમાન ઘણીવાર અવગણવામાં આવે છે, અને ટૂંકા ગાળાના ઘાટની અજમાયશ અને ભાવિ સમૂહ ઉત્પાદન દરમિયાન ઘાટનું તાપમાન સૌથી મુશ્કેલ છે. ખોટું ઘાટનું તાપમાન કદ, તેજ, સંકોચન, પ્રવાહની રીત અને નમૂનાની સામગ્રીના અભાવને અસર કરી શકે છે. , જો મોલ્ડ તાપમાન નિયંત્રકનો ઉપયોગ ભાવિ સમૂહના ઉત્પાદનને નિયંત્રિત કરવા માટે કરવામાં આવતો નથી, તો મુશ્કેલીઓ .ભી થઈ શકે છે.

શાંઘાઈ રેઈન્બો Industrial દ્યોગિક કું., લિ. ઉત્પાદક છે, શાંઘાઈ રેઈન્બો પેકેજ એક સ્ટોપ કોસ્મેટિક પેકેજિંગ પ્રદાન કરે છે. જો તમને અમારા ઉત્પાદનો ગમે છે, તો તમે અમારો સંપર્ક કરી શકો છો,

વેબસાઇટ:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

વોટ્સએપ: +008613818823743

પોસ્ટ સમય: Oct ક્ટો -18-2021