परिचय: मोल्ड पैकेजिंग सामग्री का मुख्य स्तंभ है। मोल्ड की गुणवत्ता पैकेजिंग सामग्री की गुणवत्ता को निर्धारित करती है। एक नए मोल्ड के इंजेक्शन मोल्डिंग से पहले या जब मशीन को अन्य मोल्ड के साथ बदल दिया जाता है, तो परीक्षण मोल्ड एक अपरिहार्य हिस्सा है। यह लेख द्वारा संपादित किया गया हैशंघाई इंद्रधनुष पैकेज। , इंजेक्शन मोल्ड परीक्षण के कुछ प्रमुख बिंदुओं को साझा करें, सामग्री दोस्तों के संदर्भ के लिए YouPin आपूर्ति श्रृंखला की खरीद के लिए है:

कोशिश करें

प्रूफिंग और परीक्षण के लिए एक नया मोल्ड प्राप्त करते समय, मैं हमेशा पहले एक परिणाम की कोशिश करने के लिए उत्सुक हूं और आशा करता हूं कि प्रक्रिया सुचारू रूप से हो जाए ताकि मानव-घंटों को बर्बाद न करें और परेशानी का कारण न हो।

हालांकि, दो बिंदुओं को यहां याद दिलाया जाना चाहिए: पहला, मोल्ड डिजाइनर और विनिर्माण तकनीशियन कभी -कभी गलतियाँ करते हैं। यदि वे मोल्ड परीक्षण के दौरान सतर्क नहीं होते हैं, तो छोटी गलतियों से बड़ी क्षति हो सकती है। दूसरा, मोल्ड परीक्षण का परिणाम भविष्य में सुचारू उत्पादन सुनिश्चित करना है। यदि मोल्ड परीक्षण प्रक्रिया के दौरान उचित चरणों और उचित रिकॉर्ड का पालन नहीं किया जाता है, तो बड़े पैमाने पर उत्पादन की चिकनी प्रगति की गारंटी नहीं दी जा सकती है। हम इस बात पर जोर देते हैं कि यदि मोल्ड का आसानी से उपयोग किया जाता है, तो लाभ की वसूली जल्दी से बढ़ जाएगी, अन्यथा लागत हानि मोल्ड की लागत से अधिक होगी।

01मोल्ड ट्रायल से पहले सावधानियां

मोल्ड की प्रासंगिक जानकारी को समझें:

मोल्ड के डिज़ाइन ड्राइंग को प्राप्त करना, इसका विस्तार से विश्लेषण करना और परीक्षण कार्य में भाग लेने के लिए एक मोल्ड तकनीशियन से पूछना सबसे अच्छा है।

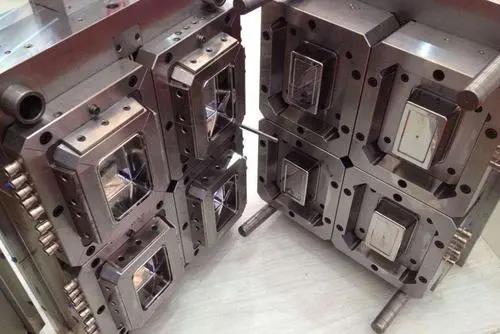

पहले कार्यक्षेत्र पर यांत्रिक समन्वय कार्रवाई की जाँच करें:

इस बात पर ध्यान दें कि क्या खरोंच, लापता भाग, ढीलेपन, आदि हैं, क्या स्लाइड प्लेट की ओर मोल्ड की आवाज मोल्ड ओपनिंग, इसे मोल्ड पर भी चिह्नित किया जाना चाहिए। यदि मोल्ड को लटकाने से पहले उपरोक्त क्रियाएं की जा सकती हैं, तो मोल्ड को लटकाते समय समस्या पाई जाने पर मानव-घंटों की बर्बादी से बचना संभव है और फिर मोल्ड को अलग कर दिया जाता है।

जब यह निर्धारित किया जाता है कि मोल्ड का प्रत्येक भाग ठीक से चलता है, तो एक उपयुक्त परीक्षण मोल्ड इंजेक्शन मशीन का चयन करना आवश्यक है। चयन करते समय, ध्यान दें:

(ए) इंजेक्शन क्षमता

(b) गाइड रॉड की चौड़ाई

(c) अधिकतम प्रस्थान

(d) क्या सामान पूरा हो गया है, आदि।

सब कुछ की पुष्टि होने के बाद कि कोई समस्या नहीं है, अगला कदम मोल्ड को लटकाने के लिए है। लटकने पर, सावधान रहें कि सभी क्लैम्पिंग टेम्पलेट्स को हटाने और मोल्ड खोलने से पहले, ताकि क्लैम्पिंग टेम्पलेट को ढीला करने या तोड़ने और मोल्ड को गिरने से रोकें।

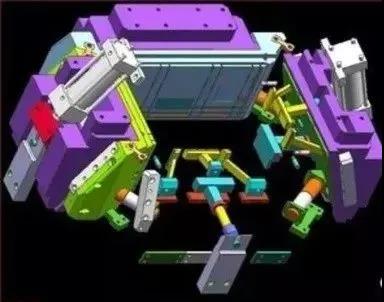

मोल्ड स्थापित होने के बाद, मोल्ड के प्रत्येक भाग के यांत्रिक आंदोलनों की सावधानीपूर्वक जांच करें, जैसे कि स्लाइडिंग प्लेट, थिम्बल, वापसी संरचना और सीमा स्विच की गति। और इस बात पर ध्यान दें कि क्या इंजेक्शन नोजल और फीड पोर्ट संरेखित हैं। अगला कदम मोल्ड क्लैम्पिंग एक्शन पर ध्यान देना है। इस समय, मोल्ड समापन दबाव को कम किया जाना चाहिए। मैनुअल और कम-गति मोल्ड क्लैम्पिंग क्रियाओं में, किसी भी अनसुने आंदोलनों और असामान्य शोर को देखने और सुनने पर ध्यान दें।

मोल्ड तापमान बढ़ाएँ:

तैयार उत्पाद में उपयोग किए जाने वाले कच्चे माल और मोल्ड के आकार के गुणों के अनुसार, उत्पादन के लिए आवश्यक तापमान तक मोल्ड के तापमान को बढ़ाने के लिए एक उपयुक्त मोल्ड तापमान नियंत्रण मशीन का चयन किया जाता है।

मोल्ड तापमान बढ़ने के बाद, प्रत्येक भाग के आंदोलन को फिर से जांचा जाना चाहिए, क्योंकि स्टील थर्मल विस्तार के बाद एक जाम घटना का कारण बन सकता है, इसलिए तनाव और कंपन से बचने के लिए प्रत्येक भाग के फिसलने पर ध्यान दें।

यदि कारखाने में प्रयोग योजना नियम लागू नहीं किया जाता है, तो हम सुझाव देते हैं कि परीक्षण की स्थिति को समायोजित करते समय, समाप्त उत्पाद पर एकल स्थिति परिवर्तन के प्रभाव को अलग करने के लिए, केवल एक ही स्थिति को एक समय में समायोजित किया जा सकता है।

कच्चे माल के आधार पर, उपयोग किए गए कच्चे माल को उचित रूप से पकाया जाना चाहिए।

भविष्य में बड़े पैमाने पर उत्पादन के लिए यथासंभव कच्चे माल का उपयोग करने का प्रयास करें।

हीन सामग्री के साथ पूरी तरह से मोल्ड की कोशिश न करें। यदि रंग की आवश्यकता होती है, तो आप एक साथ रंग परीक्षण की व्यवस्था कर सकते हैं।

आंतरिक तनाव जैसी समस्याएं अक्सर माध्यमिक प्रसंस्करण को प्रभावित करती हैं। मोल्ड का परीक्षण करने के बाद, तैयार उत्पाद को स्थिर किया जाना चाहिए और माध्यमिक प्रसंस्करण किया जाना चाहिए। मोल्ड को धीमी गति से बंद करने के बाद, मोल्ड क्लोजिंग प्रेशर को समायोजित करें और यह जांचने के लिए कई क्रियाएं करें कि क्या मोल्ड क्लैम्पिंग दबाव है। असमान घटना, ताकि तैयार उत्पाद में बूर और मोल्ड विरूपण से बचने के लिए।

उपरोक्त चरणों की जाँच करने के बाद, मोल्ड समापन गति और दबाव को कम करें, और सुरक्षा हुक और इजेक्शन स्ट्रोक सेट करें, और फिर सामान्य मोल्ड समापन और समापन गति को समायोजित करें। यदि अधिकतम स्ट्रोक सीमा स्विच शामिल है, तो मोल्ड खोलने वाले स्ट्रोक को थोड़ा कम समायोजित किया जाना चाहिए, और मोल्ड खोलने के अधिकतम स्ट्रोक से पहले उच्च गति वाले मोल्ड खोलने की क्रिया को काट दिया जाना चाहिए। ऐसा इसलिए है क्योंकि हाई-स्पीड मूवमेंट स्ट्रोक मोल्ड लोडिंग के दौरान पूरे मोल्ड ओपनिंग स्ट्रोक में कम गति वाले स्ट्रोक से अधिक लंबा है। प्लास्टिक मशीन पर, मैकेनिकल इजेक्टर रॉड को भी फुल-स्पीड मोल्ड ओपनिंग एक्शन के बाद कार्य करने के लिए समायोजित किया जाना चाहिए ताकि इजेक्टर प्लेट या छीलने वाली प्लेट को बल से विकृत होने से रोका जा सके।

पहले मोल्ड इंजेक्शन बनाने से पहले कृपया निम्नलिखित वस्तुओं की जांच करें:

(ए) क्या खिला स्ट्रोक बहुत लंबा या अपर्याप्त है।

(b) क्या दबाव बहुत अधिक है या बहुत कम है।

(c) क्या भरने की गति बहुत तेज है या बहुत धीमी है।

(d) क्या प्रसंस्करण चक्र बहुत लंबा है या बहुत छोटा है।

शॉर्ट शॉट, फ्रैक्चर, विरूपण, बूर और यहां तक कि मोल्ड को नुकसान से तैयार उत्पाद को रोकने के लिए।

यदि प्रसंस्करण चक्र बहुत छोटा है, तो थिम्बल तैयार उत्पाद में प्रवेश करेगा या रिंग को छीलकर तैयार उत्पाद को निचोड़ देगा। इस प्रकार की स्थिति को तैयार उत्पाद को बाहर निकालने के लिए आपको दो या तीन घंटे खर्च हो सकते हैं।

यदि प्रसंस्करण चक्र बहुत लंबा है, तो मोल्ड कोर के कमजोर हिस्सों को रबर सामग्री के संकोचन के कारण तोड़ा जा सकता है। बेशक, आप परीक्षण मोल्ड प्रक्रिया में होने वाली सभी समस्याओं की भविष्यवाणी नहीं कर सकते हैं, लेकिन पूर्ण विचार और समय पर उपाय आपको गंभीर और महंगे नुकसान से बचने में मदद कर सकते हैं।

02ट्रायआउट के मुख्य चरण

बड़े पैमाने पर उत्पादन के दौरान समय और परेशानियों की अनावश्यक अपशिष्ट से बचने के लिए, विभिन्न प्रसंस्करण स्थितियों को समायोजित करने और नियंत्रित करने के लिए धैर्य का भुगतान करना वास्तव में आवश्यक है, सबसे अच्छा तापमान और दबाव की स्थिति का पता लगाएं, और मानक परीक्षण प्रक्रियाओं को तैयार करें, जिसका उपयोग दैनिक स्थापित करने में किया जा सकता है काम करने के तरीके।

1) जांचें कि क्या बैरल में प्लास्टिक सामग्री सही है, और क्या यह नियमों के अनुसार पकाया गया है। (यदि परीक्षण और उत्पादन के लिए अलग -अलग कच्चे माल का उपयोग किया जाता है, तो अलग -अलग परिणाम प्राप्त किए जा सकते हैं)।

2) सामग्री पाइप को हीन गोंद या विविध सामग्री को मोल्ड में इंजेक्ट होने से रोकने के लिए अच्छी तरह से साफ किया जाना चाहिए, क्योंकि अवर गोंद और विविध सामग्री मोल्ड को जाम कर सकती है। परीक्षण करें कि क्या बैरल का तापमान और मोल्ड का तापमान कच्चे माल को संसाधित करने के लिए उपयुक्त है।

3) एक संतोषजनक उपस्थिति के साथ एक तैयार उत्पाद का उत्पादन करने के लिए दबाव और इंजेक्शन की मात्रा को समायोजित करें, लेकिन बूर से बाहर न चलाएं, खासकर जब कुछ मोल्ड कैविटी उत्पाद पूरी तरह से ठोस नहीं होते हैं। विभिन्न नियंत्रण स्थितियों को समायोजित करने से पहले इसके बारे में सोचें, क्योंकि मोल्ड की दर में मामूली बदलाव भरने से मोल्ड के भरने में एक बड़ा बदलाव हो सकता है।

4) मशीन और मोल्ड की स्थितियों को स्थिर करने तक धैर्यपूर्वक प्रतीक्षा करें, यहां तक कि मध्यम आकार की मशीनों के लिए भी, इसमें 30 मिनट से अधिक समय लग सकता है। आप तैयार उत्पाद के साथ संभावित समस्याओं को देखने के लिए इस समय का उपयोग कर सकते हैं।

5) स्क्रू का अग्रिम समय गेट प्लास्टिक के जमने के समय से कम नहीं होना चाहिए, अन्यथा तैयार उत्पाद का वजन कम हो जाएगा और तैयार उत्पाद का प्रदर्शन बिगड़ा होगा। और जब मोल्ड को गर्म किया जाता है, तो तैयार उत्पाद को कॉम्पैक्ट करने के लिए पेंच अग्रिम समय को लंबे समय तक होना चाहिए।

6) कुल प्रसंस्करण चक्र को कम करने के लिए यथोचित समायोजन करें।

7) स्थिर करने के लिए कम से कम 30 मिनट के लिए नई समायोजित स्थितियों को चलाएं, और फिर लगातार कम से कम एक दर्जन पूर्ण मोल्ड नमूने का उत्पादन करें, कंटेनर पर तारीख और मात्रा को चिह्नित करें, और उन्हें मोल्ड गुहा के अनुसार रखें वास्तविक संचालन और उचित नियंत्रण सहिष्णुता प्राप्त करें। (विशेष रूप से बहु-गुहा मोल्ड के लिए मूल्यवान)।

8) निरंतर नमूनों के महत्वपूर्ण आयामों को मापें और रिकॉर्ड करें (हमें मापने से पहले नमूनों को कमरे के तापमान को ठंडा करने के लिए इंतजार करना चाहिए)।

प्रत्येक मोल्ड नमूने के मापा आकार की तुलना में, आपको ध्यान देना चाहिए:

(ए) क्या आकार स्थिर है।

(बी) क्या कुछ ऐसे आयाम हैं जिनमें यह दर्शाता है कि मशीनिंग की स्थिति अभी भी बदल रही है, जैसे कि खराब तापमान नियंत्रण या तेल दबाव नियंत्रण।

(c) क्या आकार परिवर्तन सहिष्णुता सीमा के भीतर है।

यदि तैयार उत्पाद का आकार नहीं बदलता है और प्रसंस्करण की स्थिति सामान्य है, तो यह देखना आवश्यक है कि प्रत्येक गुहा के तैयार उत्पाद की गुणवत्ता स्वीकार्य है और इसका आकार स्वीकार्य सहिष्णुता के भीतर हो सकता है। उन गुहाओं की संख्या पर ध्यान दें, जो मोल्ड का आकार सही है या नहीं, यह जांचने के लिए औसत से निरंतर या बड़े या छोटे हैं। मोल्ड और उत्पादन की स्थिति को संशोधित करने की आवश्यकता के रूप में डेटा को रिकॉर्ड और विश्लेषण करें, और भविष्य के बड़े पैमाने पर उत्पादन के लिए एक संदर्भ के रूप में।

03मोल्ड परीक्षण के दौरान जिन समस्याओं पर ध्यान दिया जाना चाहिए

1) पिघल तापमान और हाइड्रोलिक तेल के तापमान को स्थिर करने के लिए प्रसंस्करण ऑपरेशन समय को लंबा करें।

2) सभी तैयार उत्पादों के आकार के अनुसार मशीन की स्थिति को समायोजित करें जो बहुत बड़े या बहुत छोटे हैं। यदि संकोचन दर बहुत बड़ी है और तैयार उत्पाद शूट करने के लिए अपर्याप्त प्रतीत होता है, तो आप इसका जिक्र करके गेट के आकार को भी बढ़ा सकते हैं।

3) प्रत्येक गुहा का आकार बहुत बड़ा या बहुत छोटा होता है। यदि गुहा और दरवाजा का आकार अभी भी सही है, तो मशीन की स्थिति को संशोधित करने का प्रयास करें, जैसे कि भरने की दर, मोल्ड का तापमान और प्रत्येक भाग के दबाव, और कुछ मोल्ड्स की जांच करें। क्या गुहा धीरे -धीरे मोल्ड को भरता है।

4) मोल्ड गुहा के तैयार उत्पादों की मिलान स्थिति या मोल्ड कोर के विस्थापन के अनुसार, इसे अलग से संशोधित किया जाएगा। इसकी एकरूपता में सुधार के लिए भरने की दर और मोल्ड तापमान को समायोजित करने की कोशिश करने की भी अनुमति है।

5) इंजेक्शन मशीन के दोषों की जाँच करें और संशोधित करें, जैसे कि तेल पंप, तेल वाल्व, तापमान नियंत्रक, आदि, प्रसंस्करण स्थितियों में परिवर्तन का कारण होगा, यहां तक कि सही मोल्ड भी खराब बनाए रखने पर एक अच्छी कार्य दक्षता नहीं खेल सकता है मशीन।

सभी रिकॉर्ड किए गए मूल्यों की समीक्षा करने के बाद, सही नमूनों में सुधार करने के लिए प्रूफरीडिंग के लिए नमूनों का एक सेट रखें।

04महत्वपूर्ण मामले

मोल्ड परीक्षण प्रक्रिया के दौरान नमूना निरीक्षण के सभी रिकॉर्ड को उचित रूप से रखें, जिसमें प्रसंस्करण चक्र, पिघल और मोल्ड तापमान, बैरल तापमान, इंजेक्शन कार्रवाई समय, स्क्रू फीडिंग अवधि आदि के दौरान विभिन्न दबावों सहित, संक्षेप में, आपको वह सब कुछ बचाना चाहिए जो मदद करेंगे भविष्य में इसका उपयोग गुणवत्ता मानकों को पूरा करने वाले उत्पादों को प्राप्त करने के लिए समान प्रसंस्करण शर्तों के डेटा को सफलतापूर्वक स्थापित करने के लिए किया जा सकता है।

वर्तमान में, कारखाने में मोल्ड परीक्षण के दौरान मोल्ड तापमान को अक्सर उपेक्षित किया जाता है, और अल्पकालिक मोल्ड परीक्षण और भविष्य के बड़े पैमाने पर उत्पादन के दौरान मोल्ड तापमान को समझना सबसे मुश्किल है। गलत मोल्ड तापमान आकार, चमक, संकोचन, प्रवाह पैटर्न और नमूने की सामग्री की कमी को प्रभावित कर सकता है। , यदि मोल्ड तापमान नियंत्रक का उपयोग भविष्य के बड़े पैमाने पर उत्पादन को नियंत्रित करने के लिए नहीं किया जाता है, तो कठिनाइयाँ उत्पन्न हो सकती हैं।

शंघाई रेनबो इंडस्ट्रियल कंपनी, लिमिटेड निर्माता है, शंघाई रेनबो पैकेज एक-स्टॉप कॉस्मेटिक पैकेजिंग प्रदान करता है। यदि आप हमारे उत्पादों को पसंद करते हैं, तो आप हमसे संपर्क कर सकते हैं,

वेबसाइट:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

व्हाट्सएप: +008613818823743

पोस्ट टाइम: अक्टूबर -18-2021