उत्पाद को अधिक व्यक्तिगत बनाने के लिए, अधिकांश गठित पैकेजिंग उत्पादों को सतह पर रंगीन करने की आवश्यकता होती है। दैनिक रासायनिक पैकेजिंग के लिए विभिन्न सतह उपचार प्रक्रियाएं हैं। यहां हम मुख्य रूप से कॉस्मेटिक पैकेजिंग उद्योग में कई सामान्य प्रक्रियाओं का परिचय देते हैं, जैसे कि वैक्यूम कोटिंग, छिड़काव, इलेक्ट्रोप्लेटिंग, एनोडाइजिंग, आदि।

一、 छिड़काव प्रक्रिया के बारे में

स्प्रेइंग एक कोटिंग विधि को संदर्भित करता है जो एक स्प्रे बंदूक या एक डिस्क एटमाइज़र का उपयोग करता है ताकि दबाव या केन्द्रापसारक बल की मदद से वर्दी और ठीक बूंदों में फैलाया जा सके और उन्हें लेपित करने के लिए वस्तु की सतह पर लागू किया जा सके। इसे हवा के छिड़काव, एयरलेस स्प्रेइंग, इलेक्ट्रोस्टैटिक स्प्रेइंग और उपरोक्त बुनियादी छिड़काव रूपों के विभिन्न व्युत्पन्न तरीकों जैसे कि उच्च-प्रवाह कम दबाव परमाणुकरण, थर्मल छिड़काव, स्वचालित छिड़काव, बहु-समूह छिड़काव, आदि में विभाजित किया जा सकता है।

二、 छिड़काव प्रक्रिया की विशेषताएं

● सुरक्षात्मक प्रभाव:

धातु, लकड़ी, पत्थर और प्लास्टिक की वस्तुओं को प्रकाश, बारिश, ओस, हाइड्रेशन और अन्य मीडिया द्वारा संचालित होने से बचाएं। पेंट के साथ वस्तुओं को कवर करना सबसे सुविधाजनक और विश्वसनीय सुरक्षा विधियों में से एक है, जो वस्तुओं की रक्षा कर सकता है और उनके सेवा जीवन का विस्तार कर सकता है।

●सजावटी प्रभाव:

पेंटिंग एक सुंदर कोट के साथ वस्तुओं को "कवर" बना सकती है, जिसमें प्रतिभा, चमक और चिकनाई होती है। सुशोभित वातावरण और वस्तुएं लोगों को सुंदर और आरामदायक महसूस कराती हैं।

●विशेष समारोह:

ऑब्जेक्ट पर विशेष पेंट लगाने के बाद, ऑब्जेक्ट की सतह में फायरप्रूफ, वॉटरप्रूफ, एंटी-फाउलिंग, तापमान संकेत, गर्मी संरक्षण, चुपके, चालकता, कीटनाशक, नसबंदी, ल्यूमिनेशन और प्रतिबिंब जैसे कार्य हो सकते हैं।

三、 छिड़काव प्रक्रिया प्रणाली की रचना

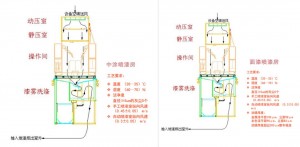

1। छिड़काव कक्ष

1) एयर कंडीशनिंग सिस्टम: उपकरण जो स्प्रे बूथ पर तापमान, आर्द्रता और धूल नियंत्रण के साथ स्वच्छ ताजी हवा प्रदान करता है।

2) स्प्रे बूथ बॉडी: डायनेमिक प्रेशर चैंबर, स्टेटिक प्रेशर चैंबर, स्प्रे ऑपरेशन रूम और ग्रिल बॉटम प्लेट से युक्त होते हैं।

3) निकास और पेंट मिस्ट कलेक्शन सिस्टम: पेंट मिस्ट कलेक्शन डिवाइस, एग्जॉस्ट फैन और एयर डक्ट शामिल हैं।

4) अपशिष्ट पेंट रिमूवल डिवाइस: समय पर स्प्रे बूथ एग्जॉस्ट वॉशिंग डिवाइस से डिस्चार्ज किए गए सीवेज में अपशिष्ट पेंट अवशेषों को हटा दें, और रीसाइक्लिंग के लिए स्प्रे बूथ के निचले भाग में फ़िल्टर्ड पानी को लौटाएं

2। छिड़काव लाइन

कोटिंग लाइन के सात प्रमुख घटकों में मुख्य रूप से शामिल हैं: पूर्व-उपचार उपकरण, पाउडर छिड़काव प्रणाली, पेंट छिड़काव उपकरण, ओवन, गर्मी स्रोत प्रणाली, इलेक्ट्रॉनिक नियंत्रण प्रणाली, हैंगिंग कन्वेयर चेन, आदि।

1) पूर्व-उपचार उपकरण

स्प्रे-टाइप मल्टी-स्टेशन प्री-ट्रीटमेंट यूनिट सतह उपचार के लिए आमतौर पर इस्तेमाल किया जाने वाला उपकरण है। इसका सिद्धांत यांत्रिक स्कॉरिंग का उपयोग करना है ताकि रासायनिक प्रतिक्रियाओं को पूरा करने, फॉस्फेटिंग, पानी की धुलाई और अन्य प्रक्रिया प्रक्रियाओं को पूरा करने के लिए रासायनिक प्रतिक्रियाओं को तेज किया जा सके। स्टील भागों स्प्रे पूर्व-उपचार की विशिष्ट प्रक्रिया है: प्री-डिग्रेजिंग, डीग्रेजिंग, पानी की धुलाई, पानी की धुलाई, सतह समायोजन, फॉस्फेटिंग, पानी की धुलाई, पानी की धुलाई, शुद्ध पानी की धुलाई। शॉट ब्लास्टिंग क्लीनिंग मशीन का उपयोग पूर्व-उपचार के लिए भी किया जा सकता है, जो सरल संरचना, गंभीर जंग, कोई तेल या थोड़ा तेल के साथ स्टील भागों के लिए उपयुक्त है। और जल प्रदूषण नहीं है।

2) पाउडर छिड़काव प्रणाली

पाउडर स्प्रेइंग में छोटा चक्रवात + फ़िल्टर तत्व रिकवरी डिवाइस एक अधिक उन्नत पाउडर रिकवरी डिवाइस है जिसमें तेजी से रंग परिवर्तन होता है। पाउडर छिड़काव प्रणाली के प्रमुख भागों के लिए आयातित उत्पादों का उपयोग करने की सिफारिश की जाती है, और सभी भागों जैसे कि पाउडर छिड़काव कक्ष और इलेक्ट्रिक मैकेनिकल लिफ्ट घरेलू रूप से उत्पादित होते हैं।

3) छिड़काव उपकरण

जैसे तेल छिड़काव कक्ष और पानी के पर्दे के छिड़काव कक्ष, जो व्यापक रूप से साइकिल, ऑटोमोबाइल लीफ स्प्रिंग्स और बड़े लोडर की सतह कोटिंग में उपयोग किए जाते हैं।

4) ओवन

कोटिंग उत्पादन लाइन में ओवन महत्वपूर्ण उपकरणों में से एक है। कोटिंग की गुणवत्ता सुनिश्चित करने के लिए इसकी तापमान एकरूपता एक महत्वपूर्ण संकेतक है। ओवन के हीटिंग तरीकों में विकिरण, गर्म वायु परिसंचरण और विकिरण + गर्म वायु परिसंचरण आदि शामिल हैं। और पुल प्रकार। गर्म वायु परिसंचरण ओवन में अच्छा थर्मल इन्सुलेशन, ओवन में समान तापमान और कम गर्मी हानि होती है। परीक्षण के बाद, ओवन में तापमान अंतर, 3OC से कम है, उन्नत देशों में समान उत्पादों के प्रदर्शन संकेतकों तक पहुंचता है।

5) हीट सोर्स सिस्टम

हॉट एयर सर्कुलेशन एक सामान्य हीटिंग विधि है। यह वर्कपीस के सुखाने और इलाज को प्राप्त करने के लिए ओवन को गर्म करने के लिए संवहन चालन के सिद्धांत का उपयोग करता है। गर्मी स्रोत को उपयोगकर्ता की विशिष्ट स्थिति के अनुसार चुना जा सकता है: बिजली, भाप, गैस या ईंधन तेल, आदि। ऊष्मा स्रोत बॉक्स को ओवन की स्थिति के अनुसार निर्धारित किया जा सकता है: ऊपर, नीचे और तरफ रखा गया। यदि गर्मी स्रोत के उत्पादन के लिए परिसंचारी प्रशंसक एक विशेष उच्च तापमान प्रतिरोधी प्रशंसक है, तो इसमें लंबे जीवन, कम ऊर्जा की खपत, कम शोर और छोटे आकार के फायदे हैं।

6) विद्युत नियंत्रण प्रणाली

पेंटिंग और पेंटिंग लाइन के विद्युत नियंत्रण में केंद्रीकृत और एकल-स्तंभ नियंत्रण है। केंद्रीकृत नियंत्रण मेजबान को नियंत्रित करने के लिए प्रोग्रामेबल कंट्रोलर (पीएलसी) का उपयोग कर सकता है, संकलित नियंत्रण कार्यक्रम के अनुसार प्रत्येक प्रक्रिया को स्वचालित रूप से नियंत्रित कर सकता है, डेटा एकत्र करता है और अलार्म की निगरानी करता है। एकल-स्तंभ नियंत्रण पेंटिंग उत्पादन लाइन में सबसे अधिक इस्तेमाल किया जाने वाला नियंत्रण विधि है। प्रत्येक प्रक्रिया को एक ही कॉलम में नियंत्रित किया जाता है, और इलेक्ट्रिक कंट्रोल बॉक्स (कैबिनेट) को उपकरण के पास सेट किया जाता है। इसकी कम लागत, सहज संचालन और सुविधाजनक रखरखाव है।

7) निलंबन कन्वेयर श्रृंखला

निलंबन कन्वेयर औद्योगिक विधानसभा लाइन और पेंटिंग लाइन की संदेश प्रणाली है। संचय प्रकार निलंबन कन्वेयर का उपयोग एल = 10-14 मीटर और विशेष आकार के स्ट्रीट लैंप मिश्र धातु स्टील पाइप पेंटिंग लाइन के साथ भंडारण अलमारियों के लिए किया जाता है। वर्कपीस को एक विशेष पिछलग्गू (500-600 किग्रा की लोड-असर क्षमता के साथ) पर फहराया जाता है, और इन और आउट टर्नआउट चिकनी है। कार्य निर्देशों के अनुसार विद्युत नियंत्रण द्वारा मतदान को खोला और बंद कर दिया जाता है, जो प्रत्येक प्रसंस्करण स्टेशन में वर्कपीस के स्वचालित परिवहन को पूरा करता है, और मजबूत कूलिंग रूम और अनलोडिंग क्षेत्र में समानांतर संचित और ठंडा होता है। एक हैंगर पहचान और कर्षण अलार्म शटडाउन डिवाइस मजबूत शीतलन क्षेत्र में सेट किया गया है।

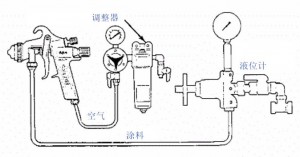

3। स्प्रे गन

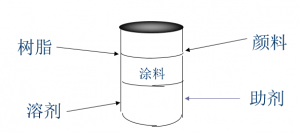

4। पेंट

पेंट एक वस्तु की सतह को बचाने और सजाने के लिए उपयोग की जाने वाली सामग्री है। यह किसी वस्तु की सतह पर लागू होता है ताकि कुछ कार्यों और मजबूत आसंजन के साथ एक निरंतर कोटिंग फिल्म बनाई जा सके, जिसका उपयोग ऑब्जेक्ट की रक्षा और सजाने के लिए किया जाता है। पेंट की भूमिका सुरक्षा, सजावट और विशेष कार्य (विरोधी-कोरियन, अलगाव, अंकन, प्रतिबिंब, चालकता, आदि) है।

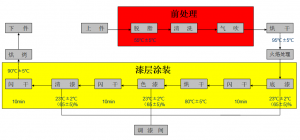

四、 मूल प्रक्रिया प्रवाह

विभिन्न लक्ष्यों के लिए कोटिंग प्रक्रिया और प्रक्रियाएं अलग -अलग हैं। हम पूरी प्रक्रिया को समझाने के लिए एक उदाहरण के रूप में आम प्लास्टिक भागों कोटिंग प्रक्रिया को लेते हैं:

1। पूर्व-उपचार प्रक्रिया

कोटिंग आवश्यकताओं के लिए उपयुक्त एक अच्छा आधार प्रदान करने के लिए और यह सुनिश्चित करने के लिए कि कोटिंग में अच्छी-संक्षारण और सजावटी गुण हैं, वस्तु की सतह से जुड़ी विभिन्न विदेशी वस्तुओं को कोटिंग से पहले इलाज किया जाना चाहिए। लोग इस तरह से किए गए काम को पूर्व-कोटिंग (सतह) उपचार के रूप में संदर्भित करते हैं। इसका उपयोग मुख्य रूप से सामग्री पर प्रदूषकों को हटाने के लिए किया जाता है या कोटिंग फिल्म के आसंजन को बढ़ाने के लिए सामग्री की सतह को मोटा किया जाता है।

प्री-डिग्रेजिंग: मुख्य फ़ंक्शन प्लास्टिक के हिस्सों की सतह को आंशिक रूप से पूर्व-डिग्री करना है।

मुख्य degreasing: सफाई एजेंट प्लास्टिक भागों की सतह को कम करता है।

पानी की धुलाई: भागों की सतह पर शेष रासायनिक अभिकर्मकों को कुल्ला करने के लिए साफ नल के पानी का उपयोग करें। दो पानी के धोने, पानी का तापमान आरटी, स्प्रे दबाव 0.06-0.12mpa है। शुद्ध पानी की धुलाई, भागों की सतह को अच्छी तरह से साफ करने के लिए ताजा विआयनीकृत पानी का उपयोग करें (विआयनीकृत पानी की शुद्धता की आवश्यकता चालकता/10μm/सेमी है)।

एयर ब्लोइंग एरिया: पानी की धुलाई चैनल में शुद्ध पानी की धुलाई के बाद हवा की वाहिनी का उपयोग तेज हवा के साथ भागों की सतह पर शेष पानी की बूंदों को उड़ाने के लिए किया जाता है। हालांकि, कभी -कभी उत्पाद संरचना और अन्य कारणों के कारण, भागों के कुछ हिस्सों में पानी की बूंदें पूरी तरह से उड़ा नहीं जा सकती हैं, और सुखाने वाला क्षेत्र पानी की बूंदों को सूखने में असमर्थ है, जिससे भागों की सतह पर पानी का संचय होगा और उत्पाद के छिड़काव को प्रभावित करते हैं। इसलिए, वर्कपीस की सतह को लौ उपचार के बाद जांचने की आवश्यकता है। जब उपरोक्त स्थिति होती है, तो बम्पर की सतह को मिटाने की आवश्यकता होती है।

सुखाने: उत्पाद सुखाने का समय 20min है। ओवन सूखने वाले चैनल में तापमान बनाने के लिए परिसंचारी हवा को गर्म करने के लिए गैस का उपयोग करता है। जब धोए गए और सूखे उत्पाद ओवन चैनल से होकर गुजरते हैं, तो ओवन चैनल में गर्म हवा उत्पादों की सतह पर नमी सूख जाती है। बेकिंग तापमान की स्थापना को न केवल उत्पादों की सतह पर नमी के वाष्पीकरण को ध्यान में रखना चाहिए, बल्कि विभिन्न उत्पादों के विभिन्न गर्मी प्रतिरोध को भी ध्यान में रखना चाहिए। वर्तमान में, दूसरे विनिर्माण संयंत्र की कोटिंग लाइन मुख्य रूप से पीपी सामग्री से बना है, इसलिए सेट तापमान 95 ℃ 5 ℃ है।

लौ उपचार: प्लास्टिक की सतह को ऑक्सीकरण करने के लिए एक मजबूत ऑक्सीकरण लौ का उपयोग करें, प्लास्टिक सब्सट्रेट सतह की सतह के तनाव को बढ़ाएं, ताकि पेंट पेंट के आसंजन में सुधार करने के लिए सब्सट्रेट सतह के साथ बेहतर गठबंधन कर सके।

प्राइमर: प्राइमर के अलग -अलग उद्देश्य हैं और कई प्रकार हैं। हालाँकि इसे बाहर से नहीं देखा जा सकता है, लेकिन इसका बहुत प्रभाव पड़ता है। इसके कार्य इस प्रकार हैं: आसंजन बढ़ाना, रंग अंतर को कम करना, और वर्कपीस पर मास्क दोषपूर्ण धब्बे

मध्य कोटिंग: पेंटिंग के बाद देखी गई कोटिंग फिल्म का रंग, सबसे महत्वपूर्ण बात यह है कि लेपित वस्तु को सुंदर बनाना या अच्छे भौतिक और रासायनिक गुण हैं।

शीर्ष कोटिंग: शीर्ष कोटिंग कोटिंग प्रक्रिया में कोटिंग की अंतिम परत है, इसका उद्देश्य कोटिंग फिल्म को उच्च चमक और अच्छे भौतिक और रासायनिक गुणों को लेपित वस्तु की सुरक्षा के लिए देना है।

五、 कॉस्मेटिक पैकेजिंग के क्षेत्र में आवेदन

कोटिंग प्रक्रिया का व्यापक रूप से कॉस्मेटिक पैकेजिंग में उपयोग किया जाता है, और विभिन्न लिपस्टिक किट का एक बाहरी घटक है,कांच की बोतलें, पंप हेड्स, बॉटल कैप, आदि।

मुख्य रंग प्रक्रियाओं में से एक

पोस्ट टाइम: जून -20-2024