BEVEZETÉS: Az utóbbi években a tömlőcsomagolás alkalmazásmezői fokozatosan bővültek. Az ipari kellékek választanak a tömlőket, például kenőolajat, üveg ragasztót, tömör ragasztót stb.; Az ételek olyan tömlőket választanak, mint a mustár, a chili szósz stb.; A gyógyszergyártók kenőcsöket választják a tömlőknek, és a fogkrém csőcsomagolását szintén folyamatosan frissítik. Egyre több terméket a különböző területeken "csövekbe" csomagolnak. A kozmetikai iparban a tömlőket könnyen kinyomhatják és használhatják, könnyűek és hordozhatóak, testreszabott előírásokkal rendelkeznek, és a nyomtatáshoz testreszabhatók. A kozmetikumokban, a napi szükségletekben, az olyan termékekben, mint például a tisztítószerek, nagyon szeretik a kozmetikumok használatátcsőcsomagolás.

termékdefiníció

A tömlő egyfajta csomagolótartály, PE műanyag, alumínium fólia, műanyag fóliák és egyéb anyagok alapján. A lepedőkké alakítják ki együtt extrudálási és összetett folyamatok felhasználásával, majd egy speciális csőkészítő géppel cső alakúak. A tömlő könnyű és könnyen használható. Számos kozmetikai gyártó kedveli annak jellemzői, mint például a hordozhatóság, a tartósság, az újrahasznosítás, az egyszerű szorítás, a feldolgozás és az alkalmazkodóképesség.

Gyártási folyamat

1.

A 、 alumínium-műanyag kompozit tömlő

Az alumínium-műanyag kompozit tömlő egy alumíniumfóliaból és műanyag fóliából készült csomagolótartály együttes extrudálási folyamat révén, majd egy speciális csőgyártó géppel csöves alakba feldolgozva. Jellemző szerkezete a PE/PE +EAA/Al/PE +EAA/PE. Az alumínium-műanyag kompozit tömlőket elsősorban a nagy higiéniai és gát tulajdonságokhoz szükséges kozmetikumok csomagolására használják. A gátréteg általában alumínium fólia, és gát tulajdonságai az alumínium fólia pinyuk fokától függnek. A technológia folyamatos fejlesztésével az alumíniumfólia-gátréteg vastagsága az alumínium-műanyag kompozit tömlőkben a hagyományos 40 μm-ről 12 μm-re vagy akár 9 μm-re csökkent, ami nagymértékben megtakarítja az erőforrásokat.

B. Teljes műanyag kompozit tömlő

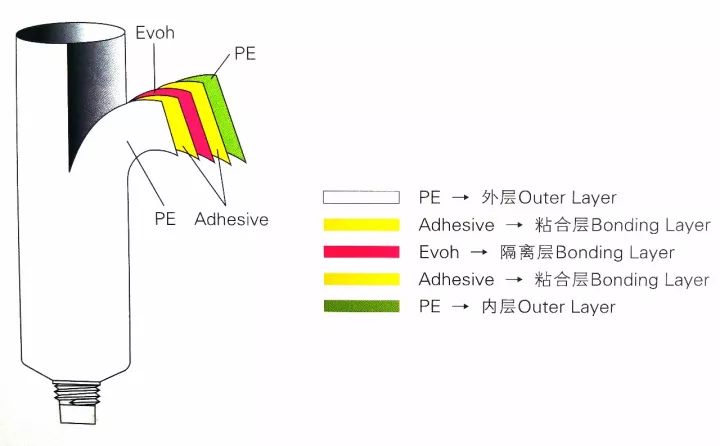

Az összes műanyag alkatrészt kétféle típusra osztják: minden plasztikai nem barrier kompozit tömlő és minden műanyag gát kompozit tömlő. Az allikus nem barrier kompozit tömlőket általában alacsony kategóriájú, gyorsan fogyasztó kozmetikumok csomagolására használják; Az allasztikus gátkompozit tömlőket általában a közép- és alacsony kategóriájú kozmetikai csomagoláshoz használják a csövek készítésének oldalsó varrása miatt. A gátréteg lehet EVOH, PVDC vagy oxid bevonatok. Többrétegű kompozit anyagok, például PET. Az egész műanyag gát kompozit tömlő tipikus szerkezete a PE/PE/EVOH/PE/PE.

C. műanyag együttmûködött tömlő

A Co-Extrusion technológiát használják a különféle tulajdonságokkal és típusú nyersanyagok együttes extraválasztására, és egyszerre történő kialakítására. A műanyag együttmûködött tömlõket egyrétegű extrudált tömlõkre és többrétegű, együttmûködött tömlõkre osztják. Az előbbit elsősorban a gyors fogyasztó kozmetikumokhoz (például kézkrém stb.) Használják, amelyek magas követelményekkel rendelkeznek a megjelenés szempontjából, de alacsony tényleges teljesítményigények. Csomagolás, az utóbbit elsősorban a csúcskategóriás kozmetikumok csomagolására használják.

2. Felületkezelés

A tömlő színes csövekké, átlátszó csövekké, színes vagy átlátszó matt csövekké, gyöngyös csövekké (gyöngyös, szétszórt ezüst gyöngyház, szétszórt arany gyöngyház) készíthető, és UV -ra, matt vagy világosra osztható. A matt elegánsnak tűnik, de könnyű piszkossá válni, és a cső és a csőtestre fekvő nagy területi nyomtatás közötti különbség megítélhető a farok bemetszéséből. A fehér bemetszésű cső egy nagy területű nyomtatócső. A felhasznált tintának magasnak kell lennie, különben könnyen leesik, és összecsukása után repednek és feltárják a fehér jeleket.

3. grafikus nyomtatás

A tömlők felületén a leggyakrabban használt módszerek közé tartozik a selyem szitanyomás (foltszínek, kicsi és kevés színtömbök felhasználásával, ugyanaz, mintműanyag üvegNyomtatás, színes regisztrációt igényel, amelyet általában professzionális vonaltermékekben használnak) és ofszet nyomtatás (hasonló a papírnyomtatáshoz, nagy színtömbökkel és sok színben). , általában a napi vegyi vonal termékeiben), valamint a forró bélyegzés és az ezüst forró bélyegzés. Az ofszet nyomtatást (offset) általában a tömlőfeldolgozáshoz használják. A használt tinták többsége UV-vel szárított. Ez általában megköveteli, hogy a tinta erős tapadást és ellenállást biztosítson a elszíneződéshez. A nyomtatási színnek a megadott árnyéktartományon belül kell lennie, a felülnyomás helyzetének pontosnak kell lennie, az eltérésnek 0,2 mm -en belül kell lennie, és a betűtípusnak teljesnek és tisztanak kell lennie.

A műanyag tömlő fő része magában foglalja a váll, a csövet (csőtest) és a csövet farka. A cső alkatrészt gyakran közvetlen nyomtatási vagy önálló címkékkel díszítik, hogy szöveges vagy mintainformációkat hordozzanak, és javítsák a termékcsomagolás értékét. A tömlők dekorációját jelenleg elsősorban a közvetlen nyomtatási és az ön ragaszkodási címkékkel érik el. A közvetlen nyomtatás magában foglalja a szitanyomást és az eltolás nyomtatását. A közvetlen nyomtatáshoz képest az önálló címkék előnyei a következők: A sokféleség és a stabilitás nyomtatása: A hagyományos extrudált tömlők előállításának folyamata, majd a nyomtatás általában ofszet nyomtatást és szitanyomást használ, míg az ön ragaszkodó nyomtatása használhat jópress, flexographic nyomtatást, használhatja a flexográfiai nyomtatást, Offset nyomtatás, szitanyomás, forró bélyegzés és egyéb, diverzifikált kombinált nyomtatási folyamatok, a nehéz színteljesítmény stabilabb és kiválóan alkalmas.

1. csőtest

A. Osztályozás

Anyag szerint: alumínium-műanyag kompozit tömlő, minden műanyag tömlő, papír-plasztikus tömlő, magas fényű alumíniummal bevont cső stb.

Vastagság szerint: egyrétegű cső, kettős rétegű cső, ötrétegű kompozit cső stb.

A cső alakja szerint: kerek tömlő, ovális cső, lapos tömlő stb.

Alkalmazás szerint: Arctisztító cső, BB dobozcső, kézi krémcső, kézi eltávolítócső, fényvédő cső, fogkrém cső, kondicionáló cső, hajfestékcső, arcmaszk cső stb.

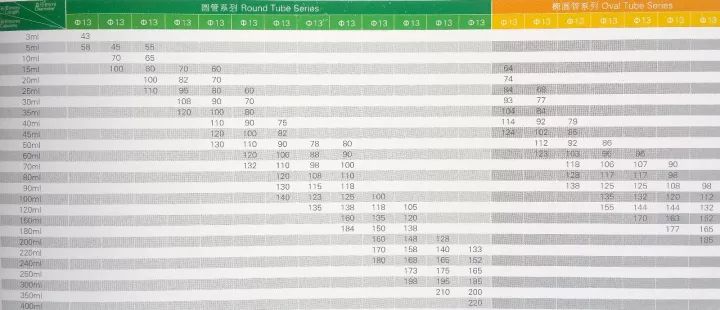

Hagyományos cső átmérője: φ13, φ16, φ19, φ22, φ25, φ28, φ30, φ33, φ35, φ38, φ40, φ45, φ50, φ55, φ60

Rendszeres kapacitás:

3G, 5G, 8G, 10G, 15G, 20G, 25G, 30G, 35G, 40G, 45G, 50G, 60G, 80G, 100G, 110G, 120G, 130G, 150G, 180G, 200G, 250G, 250G, 250 g

B. tömlőméret és hangerő referencia

A tömlők gyártási folyamata során sokszor ki vannak téve a "fűtési" folyamatoknak, például cső rajzolása, illesztése, üvegezés, ofszet nyomtatás és szitanyomás szárítás. Ezen folyamatok után a termék méretét bizonyos mértékben beállítják. A zsugorodás és a "zsugorodási sebesség" nem lesz azonos, tehát normális, ha a cső átmérője és a cső hossza tartományon belül van.

C. Eset: Az ötrétegű műanyag kompozit tömlőszerkezet vázlatos diagramja

2. Csőfark

Néhány terméket a tömítés előtt meg kell tölteni. A tömítést fel lehet osztani: egyenes tömítés, twill tömítés, esernyő alakú tömítés és speciális alakú tömítés. Lezáráskor kérheti, hogy nyomtassa ki a szükséges információkat a tömítőhelyen. Dátumkód.

3. Támogató berendezés

A. Rendszeres csomagok

A tömlősapkák különböző formájúak, általában csavarsapkákra osztva (egyrétegű és kettősrétegű, a kettős rétegű külső sapkák többnyire galloszpányú sapkák, hogy növeljék a termékminőséget, és a professzionális vonalak főként csavarsapkákat használnak), lapos) kupakok, kerek fejfedél, fúvóka fedele, flip-up burkolat, szuper lapos burkolat, dupla rétegű burkolat, gömbfedél, rúzs burkolat, műanyag burkolat különféle folyamatokban is feldolgozható, forró bélyegzésben Edge, ezüst él, színes burkolat, átlátszó, olajpermet, galvanizálás stb., A hegyi sapkák és az rúzs sapkák általában belső dugókkal vannak felszerelve. A tömlő burkolata egy fröccsöntött termék, a tömlő egy húzott cső. A legtöbb tömlőgyártó nem gyártja a tömlőtakarókat.

B. Multifunkcionális támogató berendezés

A felhasználói igények diverzifikációjával a tartalom és a funkcionális struktúra hatékony integrációja, például a masszázsfejek, golyók, görgők stb. Szintén új keresletgé vált a piacon.

Kozmetikai alkalmazások

A tömlőnek a könnyű, könnyen hordozható, erős és tartós, újrahasznosítható, könnyen kinyomható, jó feldolgozási teljesítmény és nyomtatási alkalmazkodóképesség tulajdonságai vannak. Számos kozmetikai gyártó kedveli, és széles körben használják a termékek (arcmosás stb.) És a bőrápolási termékek tisztításában. A kozmetikumok (különféle szemkrémek, hidratálók, táplálkozási krémek, krémek, fényvédők stb.) És a szépség- és hajápolási termékek (sampon, kondicionáló, rúzs stb.) Csomagolásában.

Beszerzési kulcspontok

1. A tömlőtervezési rajzok áttekintése

Azoknak az embereknek, akik nem ismerik a tömlőket, a műalkotás önmagában történő megtervezése szívszorító probléma lehet, és ha hibát követ el, akkor minden tönkrement. A kiváló minőségű beszállítók viszonylag egyszerű rajzokat terveznek azok számára, akik nem ismerik a tömlőket. A cső átmérőjének és a csőhossz meghatározásának meghatározása után ezeknek a tervezési területi diagramot fogják biztosítani. A tervezési tartalmat csak a diagram területére kell helyeznie és el kell helyeznie. Ennyi. A kiváló minőségű beszállítók szintén megvizsgálják és tanácsot adnak a tervezési és gyártási folyamatokról. Például, ha az elektromos szem helyzete helytelen, akkor elmondják neked; Ha a szín nem ésszerű, akkor emlékeztetni fognak; Ha a specifikációk nem felelnek meg a tervnek, akkor többször emlékeztetik Önt a műalkotás megváltoztatására; És ha a vonalkód iránya és az olvashatóság képesített, akkor a színválasztás és a kiváló minőségű beszállítók egyenként ellenőrzik-e Önt, hogy vannak-e kis hibák, például hogy a folyamat képes-e tömlőt előállítani, vagy akár a rajz nem csavart.

2. A csőanyagok kiválasztása:

A felhasznált anyagoknak meg kell felelniük a releváns egészségügyi előírásoknak, és a káros anyagokat, például a nehézfémeket és a fluoreszcens szereket meghatározott határokon belül kell ellenőrizni. Például az Egyesült Államokba exportált tömlőkben használt polietilén (PE) és polipropilén (PP) meg kell felelnie az Egyesült Államok Élelmezési és Gyógyszerügynökségének (FDA) 21CFR117.1520 szabványnak.

3. Megérteni a töltési módszereket

A tömlőtöltésnek két módszere van: a farok tölteléke és a száj töltése. Ha ez cső kitöltése, akkor figyeljen a tömlő megvásárlásakor. Fontolnia kell, hogy a "cső száj mérete és a töltőfúvóka mérete", és hogy rugalmasan kiterjeszthető -e a csőbe. Ha a cső végén kitölti, akkor el kell rendeznie a tömlőt, és ugyanakkor mérlegelje a termék fejét és farok irányát, hogy kényelmesebbé és gyors legyen a csőbe való belépés közben. Másodszor, tudnia kell, hogy a töltés során a tartalom "forró töltelék" vagy szobahőmérsékleten van -e. Ezenkívül a termék folyamata gyakran kapcsolódik a tervhez. Csak a termelés előzetes kitöltésének természetének megértésével kerülhetjük el a problémákat, és elérhetjük a magas termelést és hatékonyságot.

4. Tömlőválasztás

Ha a napi vegyipari vállalat által csomagolt tartalmak olyan termékek, amelyek különösen érzékenyek az oxigénre (például néhány fehérítő kozmetikumra), vagy nagyon ingatag illatokkal rendelkeznek (például illóolajok vagy néhány olaj, sav, sók és más korrozív vegyi anyagok), akkor öt- A réteggel extrudált csövet kell használni. Mivel az ötrétegű együttmûködött cső (polietilén/kötõ gyanta/EvOH/kötõ gyanta/polietilén) oxigénátviteli sebessége 0,2-1,2 egység, míg a szokásos polietilén egyrétegű cső oxigén átviteli sebessége 150-300 egység. Egy bizonyos időtartamon belül az etanolt tartalmazó együttmintált csövek súlycsökkentési sebessége tucatnyi alkalommal alacsonyabb, mint az egyrétegű csöveknél. Ezenkívül az EVOH egy etilén-vinil-alkohol-kopolimer, kiváló gát tulajdonságokkal és illattartással (a vastagság optimális, ha 15-20 mikron van).

5. Árleírás

A tömlő minősége és a gyártó között nagy különbség van az árban. A lemezkészítési díj általában 200 jüan - 300 jüan. A csőtest többszínű nyomtatással és selyem képernyővel nyomtatható. Egyes gyártók termikus transzfer -nyomtató berendezésekkel és technológiával rendelkeznek. A forró bélyegzést és az ezüst forró bélyegzést a területenkénti egységár alapján számítják ki. A selyem szitanyomásának jobb hatása van, de drágább, és kevesebb gyártó van. Különböző gyártókat kell választani a különböző igények szerint.

6. tömlőtermelési ciklus

Általában a ciklusidő 15-20 nap (a mintacső megerősítésének idejétől). Az egyetlen termék megrendelési mennyisége 5000-10 000. A nagyméretű gyártók általában 10 000 rendelési mennyiséget állítanak be. Nagyon kevés kis gyártónak van nagyszámú fajtája. A termékenkénti minimális megrendelési mennyiség szintén elfogadható. Nagyon kevés vásárló nyitja meg a formákat önmagában. Legtöbbjük nyilvános formák (néhány speciális fedelek privát formák). A szerződéses megrendelés mennyisége és a tényleges ellátási mennyiség ± 10 ebben az iparágban. % eltérés.

Termékbemutató

A postai idő: április 30-2024