BEVEZETÉS: A penész a csomagolóanyag mag oszlopa. A penész minősége meghatározza a csomagolóanyag minőségét. Mielőtt egy új penész fröccsenése vagy a gépet más formákra cserélik, a próbaforma nélkülözhetetlen rész. Ezt a cikket szerkesztette:sanghaji szivárványcsomag- , Ossza meg néhány kulcsfontosságú pontot a fröccsöntő penész próbaverziójának, a tartalom a barátok referenciájának megvásárlására szolgál:

Kipróbálás

Amikor új formát kaptam a bizonyításhoz és a teszteléshez, mindig szívesen kipróbálom az eredményt, és remélem, hogy a folyamat zökkenőmentesen megy, hogy ne pazarolja az emberórákat, és problémákat okozjon.

Két pontot azonban itt kell emlékeztetni: Először is, a penésztervezők és a gyártási technikusok néha hibáznak. Ha nem éberek a penész próba során, a kis hibák nagy károkat okozhatnak. Másodszor, a penész próba eredménye a sima termelés biztosítása a jövőben. Ha az ésszerű lépéseket és a megfelelő nyilvántartást nem követik a penész próbaverziója során, akkor a tömegtermelés zökkenőmentes fejlődése nem garantálható. Hangsúlyozzuk, hogy ha a formát zökkenőmentesen használják, akkor a profit -visszanyerés gyorsan növekszik, különben az okozott költségvesztés meghaladja a penész költségeit.

01Óvintézkedések a penészvizsgálat előtt

Értse meg a penész releváns információit:

A legjobb, ha a penész tervezési rajzát megszerezi, részletesen elemzi, és kérje meg egy penésztechnikát, hogy vegyenek részt a próbaidőben.

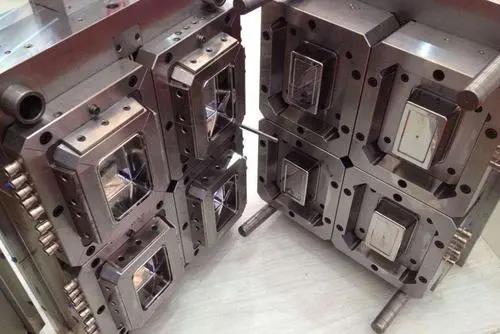

Először ellenőrizze a munkapadon található mechanikai koordinációs műveletet:

Vigyázzon arra, hogy vannak -e karcolások, hiányzó alkatrészek, lazítás stb., Akár a penészlemez felé történő mozgása helyes -e, hogy van -e szivárgás a vízcsatorna és a légcső ízületeiben, és ha a korlátozások vannak -e a A penésznyitás, azt a penészen is meg kell jelölni. Ha a fenti műveleteket meg lehet tenni a penész lógása előtt, akkor elkerülhető az emberórák pazarlásának, amikor a penész lógásakor a probléma megtalálható, majd a penész szétszerelve van.

Amikor megállapítják, hogy a penész minden része megfelelően mozog, akkor ki kell választani a megfelelő vizsgálati penész -befecskendezőgépet. Kiválasztáskor figyeljen a következőkre:

a) befecskendezési kapacitás

b) A vezető rúd szélessége

c) maximális távozás

d) A kiegészítők teljesek -e stb.

Miután mindent megerősítettek, hogy nincs probléma, a következő lépés a penész lógása. Lóoláskor vigyázzon, hogy ne távolítsa el az összes szorítósablont, és nyissa meg a penészét, hogy megakadályozza, hogy a szorítósablon lazuljon vagy törjön, és a penész leesjen.

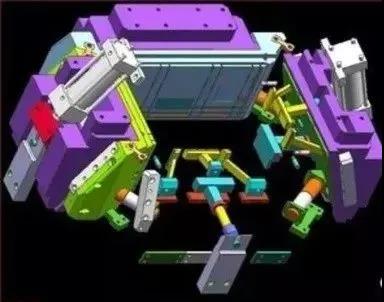

A penész beszerelése után óvatosan ellenőrizze a penész egyes részeinek mechanikai mozgását, például a tolóalap, a gyűszű, a visszavonási szerkezet és a korlátozó kapcsoló mozgását. És figyeljen arra, hogy az injekciós fúvóka és az adagolási port igazodik -e. A következő lépés az, hogy figyeljen a penész szorítására. Ebben az időben a penész záró nyomását le kell engedni. Kézi és alacsony sebességű penész-szorító tevékenységekben figyeljen arra, hogy megnézze és hallgassa meg az esetleges mozgásokat és rendellenes zajokat.

Növelje a penészhőmérsékletet:

A késztermékben felhasznált alapanyagok és a penész méretének tulajdonságai szerint egy megfelelő penészhőmérséklet -szabályozó gépet választanak ki, hogy a penész hőmérsékletét a termeléshez szükséges hőmérsékletre növeljék.

A penészhőmérséklet növekedése után az egyes részek mozgását ismét ellenőrizni kell, mivel az acél hőtágulás után lekvár jelenséget okozhat, ezért figyeljen az egyes részek csúszására a feszültség és a rezgés elkerülése érdekében.

Ha a kísérleti tervszabályt nem hajtják végre a gyárban, azt javasoljuk, hogy a tesztfeltételek beállításakor egyszerre csak egy feltételt lehet módosítani, hogy megkülönböztesse az egyetlen feltételváltozás hatását a késztermékre.

A nyersanyagoktól függően a felhasznált nyersanyagokat megfelelő módon kell sütni.

Próbálja meg ugyanazokat a nyersanyagokat felhasználni, amennyire csak lehetséges a tömegtermelés a jövőben.

Ne próbálja ki teljesen az alacsonyabb szintű anyaggal. Ha van egy színigény, akkor a színvizsgálatot együtt rendezheti.

Az olyan problémák, mint például a belső stressz, gyakran befolyásolják a másodlagos feldolgozást. A penész tesztelése után a készterméket stabilizálni kell, és a másodlagos feldolgozást kell elvégezni. Miután a penész lassú sebességgel bezáródott, állítsa be a penész záró nyomását, és végezzen több műveletet annak ellenőrzésére, hogy van -e a penész szorító nyomás. Egyenetlen jelenség, hogy elkerüljék a késztermékben a burrokat és a penész deformációját.

A fenti lépések ellenőrzése után csökkentse az öntőforma zárási sebességét és nyomását, állítsa be a biztonsági kampót és a kilövési stroke -ot, majd állítsa be a normál öntőformák zárási és zárási sebességét. Ha a maximális stroke-határkapcsoló bekapcsol, akkor a penésznyílás-löket kissé rövidebbre kell beállítani, és a nagysebességű penésznyílásot meg kell vágni a penésznyílás maximális lökése előtt. Ennek oka az, hogy a nagysebességű mozgási löket hosszabb, mint az alacsony sebességű löket a teljes penésznyílásban a penészeredés során. A műanyag gépen a mechanikus kidobó rúdot úgy is be kell állítani, hogy a teljes sebességű penésznyílás után cselekedjenek, hogy megakadályozzák a kidobó lemezt vagy a hámlemezet az erő deformációjának.

Kérjük, ellenőrizze újra a következő tételeket, mielőtt elkészíti az első penészfecskendezést:

(a) Az etetési löket túl hosszú vagy elégtelen -e.

b) Függetlenül attól, hogy a nyomás túl magas vagy túl alacsony.

c) Függetlenül attól, hogy a töltési sebesség túl gyors vagy túl lassú.

d) A feldolgozási ciklus túl hosszú vagy túl rövid.

Annak megakadályozása érdekében, hogy a késztermék rövid lövést, törést, deformációt, burrokat és akár a penész károsodását is.

Ha a feldolgozási ciklus túl rövid, akkor a gyűrűk behatolnak a késztermékbe, vagy a gyűrű hámozásával kinyomják a készterméket. Az ilyen típusú helyzet két vagy három órát fizethet a késztermék kiszállításához.

Ha a feldolgozási ciklus túl hosszú, akkor a penészmag gyenge részei megszakadhatnak a gumi anyag zsugorodása miatt. Természetesen nem tudja megjósolni az összes olyan problémát, amely a próba penész folyamatában felmerülhet, de a teljes megfontolás és az időszerű intézkedések segíthetnek elkerülni a súlyos és drága veszteségeket.

02A kipróbálás fő lépései

Annak elkerülése érdekében, hogy a tömegtermelés során felesleges idő és problémák elkerüljék, valóban türelmet kell fizetni a különféle feldolgozási feltételek kiigazításához és ellenőrzéséhez, a legjobb hőmérsékleti és nyomásfeltételek meghatározásához, valamint a standard vizsgálati eljárások megfogalmazásához, amelyek felhasználhatók a napi napi megállapításhoz. Munkamódszerek.

1) Ellenőrizze, hogy a hordóban lévő műanyag anyag helyes -e, és hogy a rendeleteknek megfelelően sütötték -e. (Ha különféle alapanyagokat használnak a kísérlethez és a termeléshez, eltérő eredményeket lehet elérni).

2) Az anyagcsövet alaposan meg kell tisztítani, hogy megakadályozzák az alacsonyabb szintű ragasztó vagy egyéb anyagok injektálását a penészbe, mivel az alacsonyabb szintű ragasztó és a egyéb anyagok elakaszthatják a penészét. Vizsgálja meg, hogy a hordó hőmérséklete és a penész hőmérséklete alkalmas -e a nyersanyagok feldolgozására.

3) Állítsa be a nyomást és az injekciós mennyiséget, hogy kielégítő megjelenésű készterméket állítson elő, de ne futtassa le a burrokat, különösen akkor, ha néhány penészüreg -termék nem teljesen megszilárdul. Gondolj bele, mielőtt beállítaná a különféle ellenőrzési feltételeket, mert a penész kitöltése a sebesség enyhe változását nagy változást okozhat a penész kitöltésében.

4) Várjon türelmesen, amíg a gép körülményei és a penész stabilizálódnak, akár közepes méretű gépek esetén is, több mint 30 percig tarthat. Ezt az időt felhasználhatja a késztermékkel kapcsolatos lehetséges problémák megtekintésére.

5) A csavar előrehaladási ideje nem lehet rövidebb, mint a kapu műanyag megszilárdulási ideje, különben a késztermék súlya csökken, és a késztermék teljesítménye romlik. És amikor a penész fűtésre kerül, a késztermék tömörítéséhez meghosszabbítani kell a csavaros előrehaladási időt.

6) Ésszerűen alkalmazkodjon a teljes feldolgozási ciklus csökkentése érdekében.

7) Futtassa az újonnan beállított feltételeket legalább 30 percig a stabilizáláshoz, majd folyamatosan előállíthat legalább egy tucat teljes penészmintát, jelölje meg a tartály dátumát és mennyiségét, és helyezze őket a penészüregnek megfelelően. a tényleges működés és az ésszerű ellenőrzési toleranciák levezetése. (Különösen értékes a multi-kavasztási formák esetében).

8) Mérje meg és rögzítse a folyamatos minták fontos méreteit (a mérés előtt meg kell várnunk a minták szobahőmérsékletre történő lehűlését).

Az egyes penészminták mért méretének összehasonlításával figyeljen a következőkre:

a) A méret stabil -e.

b) Vannak -e bizonyos méretek, amelyek hajlamosak növelni vagy csökkenni, jelezve, hogy a megmunkálási körülmények továbbra is változnak, például a rossz hőmérséklet -szabályozás vagy az olajnyomás -szabályozás.

c) A méretváltozás a tolerancia tartományon belül van -e.

Ha a késztermék mérete nem változik, és a feldolgozási feltételek normálisak, akkor meg kell őrizni, hogy az egyes üregek késztermékének minősége elfogadható -e, és mérete lehet a megengedett tolerancián belül. MEGJEGYZÉSEK A FOLYAMATOS vagy az átlagnál nagyobb vagy kisebb üregek számát ellenőrizze, hogy a penész méretének megfelelő -e. Rögzítse és elemezze az adatokat, mint a penész- és termelési feltételek módosításának szükségességét, valamint a jövőbeli tömegtermelés referenciaként.

03Olyan problémák, amelyekre a penészkeresés során figyelmet kell fordítani

1) Hosszabb ideig tartsa a feldolgozási működési időt az olvadékhőmérséklet és a hidraulikus olaj hőmérsékletének stabilizálására.

2) Állítsa be a gépi feltételeket az összes túl nagy vagy túl kicsi késztermék méretének megfelelően. Ha a zsugorodási sebesség túl nagy, és úgy tűnik, hogy a késztermék nem elegendő a lövöldözéshez, akkor a kapu méretét is növelheti.

3) Az egyes üregek mérete túl nagy vagy túl kicsi ahhoz, hogy javítsák. Ha az üreg és az ajtó mérete továbbra is helyes, akkor próbálja meg módosítani a gépi körülményeket, például a töltési sebességet, a penész hőmérsékletét és az egyes részek nyomását, és ellenőrizze néhány penészét. Hogy az üreg lassan kitölti -e az öntőformát.

4) A penészüreg késztermékeinek vagy a penészmag elmozdulásának megfelelő helyzete szerint külön -külön módosítják. Azt is megengedik, hogy megpróbálja beállítani a töltési sebességet és a penészhőmérsékletet az egységesség javítása érdekében.

5) Ellenőrizze és módosítsa az injekciós gép hibáit, például az olajszivattyú, az olajszelep, a hőmérséklet -szabályozó stb. gép.

Az összes rögzített érték áttekintése után tartson egy mintát a lektoráláshoz, hogy összehasonlítsa, hogy a korrigált minták javultak -e.

04Fontos kérdések

Megfelelően tartsa meg a minta ellenőrzésének minden nyilvántartását a penész -kísérleti folyamat során, ideértve a különféle nyomásokat a feldolgozási ciklus során, az olvadék- és penészhőmérsékletet, a hordóhőmérsékletet, az injekciós időtartamot, a csavar táplálkozási periódusát stb. A jövőben felhasználható ugyanazon feldolgozási feltételek adatainak sikeres megállapítására annak érdekében, hogy olyan termékeket szerezzen, amelyek megfelelnek a minőségi előírásoknak.

Jelenleg a penészhőmérsékletet gyakran figyelmen kívül hagyják a gyárban a penészvizsgálat során, és a penészhőmérsékletet a legnehezebb megragadni a rövid távú penész vizsgálat és a jövőbeli tömegtermelés során. A helytelen penészhőmérséklet befolyásolhatja a minta méretét, fényerejét, zsugorodását, áramlási mintázatát és a minta anyagának hiányát. , Ha a penészhőmérséklet -szabályozót nem használják a jövőbeli tömegtermelés ellenőrzésére, nehézségek merülhetnek fel.

A Shanghai Rainbow Industrial Co., Ltd, a Shanghai Rainbow csomag egyablakos kozmetikai csomagolást biztosít. Ha tetszik a termékeink, kapcsolatba léphet velünk,

Weboldal:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

A postai idő: október 18-2021