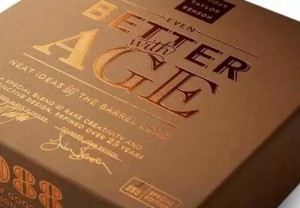

A csomagolás és a nyomdaipar gyors fejlesztésével a forró bélyegzési folyamat alkalmazása egyre kiterjedtebb, különösen az áruk csomagolódobozában. Alkalmazása gyakran játszhat a befejező érintés szerepében, kiemelheti a tervezési témát, és javíthatja a termékek hozzáadott értékét, hogy megfeleljen a különböző nyomtatási ügyfelek követelményeinek. Ezt a cikket szerkesztette:Sanghaji szivárványcsomagHárom technológiai alkalmazás megosztása, amelyeket nehéz ellenőrizni a forró bélyegzési folyamatban

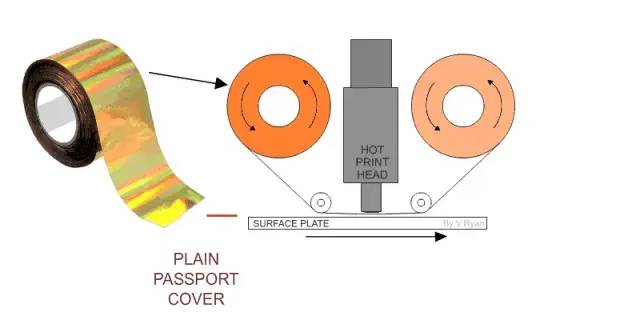

Az aranyozási folyamat az, hogy az alumíniumréteget az eloxált alumíniumban a szubsztrát felületére továbbítsa a forró sajtó átadásának elvével, hogy speciális fémhatást képezzen. A specifikáció szerint az aranyozás arra utal, hogy az eloxált forró bélyegző fóliát (forró bélyegzőpapír) a szubsztrát felületére egy bizonyos hőmérsékleten és nyomáson bélyegzési folyamatra bélyegzik. Mivel az aranyozáshoz használt fő anyag az eloxált alumíniumfólia, az aranyozást eloxált forró bélyegzésnek is nevezik.

01 Bélyegzés UV -lakkra

Az UV üvegezés javíthatja a nyomtatott termékek fényét, és egyedi, magas fényű hatását az ügyfelek többsége elismeri. Az UV -lakk forró bélyegzése nagyon jó vizuális hatást érhet el, de annak folyamatot nehéz ellenőrizni. Ennek oka elsősorban az, hogy az UV -lakk forró bélyegzési alkalmassága még nem érett, és az UV -lakk gyanta összetétele és adalékanyagjai nem segítenek a forró bélyegzéshez.

Néhány termék feldolgozásakor azonban az UV -lakk forró bélyegzésének folyamatát nem lehet elkerülni. Az eredeti gyártási folyamatnak három ofszet nyomtatás, forró bélyegzés és polírozási folyamaton kell átmennie. Az új anyagok felhasználása után az ofszet nyomtatása és a polírozás egyszer befejezhető, majd forró bélyegzést lehet elvégezni. Ilyen módon csökkenthető az egyik folyamat, és csökkenthető az egyik UV -kikeményedés hatása, elkerülve ezzel a papírlemez -vágási színrobbanás jelenségét, jelentősen javítva a termelési hatékonyságot és csökkentve a hulladék sebességét.

Jelenleg azonban az UV -lakk forró bélyegzőjét kell bélyegezni, ami meglehetősen magas követelményeket tesz az UV -lakkra és a forró bélyegzőre. Figyelembe kell venni a következő szempontokat.

1) Üvegezés közben figyeljen a lakk mennyiségének ellenőrzésére. Az UV -lakknak bizonyos vastagsággal kell rendelkeznie a nagy fényerő hatása érdekében, de a túl vastag lakk káros a forró bélyegzésre. Általában, ha az UV -lakkréteget ofszet nyomtatással bevonták, a polírozási mennyiség körülbelül 9G/m2. Miután elérte ezt az értéket, ha javítani kell az UV -lakkréteg fényerejét, a lakkréteg sík és fényereje javítható a bevonási folyamat paramétereinek beállításával (a bevonathenger képernyőhuzal -szöge és a képernyőhuzalok száma stb.) és a nyomtatóberendezések (nyomtatási nyomás és nyomtatási sebesség stb.) Teljesítménye.

2) Próbálja meg biztosítani, hogy a teljes termékcsomag lakkbevonata viszonylag stabil legyen, és a lakkrétegnek vékonynak és laposnak kell lennie.

3) A forró bélyegző anyagok ésszerű kiválasztása. Szükség van arra, hogy a forró bélyegzőanyagok magas hőmérsékleti ellenállással, jó tapadással és jó affinitással rendelkezzenek a ragasztó réteg és az UV lakk gyanta között.

4) Pontosan állítsa be a forró bélyegző verzió hőmérsékletét és nyomását, mivel a túl magas nyomás és a hőmérséklet károsítja a tinta teljesítményét, és megnehezíti a forró bélyegzést.

5) A forró bélyegzési sebességnek nem szabad túl gyorsnak lennie.

02 Forró nyomtatás előtt

AForró bélyegzés, amelyet nyomtatás követÁltalában a nyomtatott minta fém vizuális érzékének javítása, valamint a forró bélyegzés folyamatának módosítása, amelyet négy színes nyomtatás követ a forró bélyegzési mintán. Általában a fokozatos és fémes színmintákat DOT overlay -vel lehet kinyomtatni, amelynek jó vizuális teljesítménye van. A folyamat tényleges működése során a következő kérdéseket kell megjegyezni:

1) Az eloxált alumínium forró bélyegzésére vonatkozó követelmények nagyon magas. Ugyanakkor a forró bélyegző helyzetnek nagyon pontosnak kell lennie. A forró bélyegzési minta felülete sima és világos, buborékok, paszta, nyilvánvaló karcolások stb. Nélkül, és a forró bélyegzési minta szélei nem lehetnek nyilvánvaló behúzás;

2) A fehérkártyák és üvegkártyák esetében különös figyelmet kell fordítani a félkész termékek védelmére, és a különféle káros tényezők, például a papír deformációjának befolyását a gyártási folyamat során minimalizálni kell, amely nagymértékben elősegíti a zökkenőmentes folyamatát Forró bélyegzés és a termékminősítési arány javítása;

3) Az eloxált alumínium ragasztó rétegének nagyon magas adhéziósnak kell lennie (szükség esetén speciális ragasztási réteget kell kifejleszteni a cigarettacsomag -termékekhez), és az eloxált alumínium felületi feszültsége nem lehet kevesebb, mint 38MN/m;

4) a forró bélyegzés előtt a film pozicionálásának elhelyezésére és a forró bélyegzés pontosságának és nyomtatásának pontosságát kell biztosítani a forró bélyegző lemez pontos helyzetének beállításával;

5) A tömegtermelés előtt a nyomtatás előtt forró termékeket film húzási tesztnek kell alávetni. A módszer az, hogy 1 hüvelykes átlátszó szalagot használjon a forró lepecsételt eloxált alumínium közvetlen húzásához, és megfigyelje, hogy van -e aranypor, hiányos vagy nem biztonságos forró bélyegzés, amely megakadályozhatja a nyomtatási folyamat nagyszámú hulladéktermékét;

6) A film készítésekor figyeljen az egyoldalú tágulási tartományra, amelynek általában 0,5 mm -en belül kell lennie.

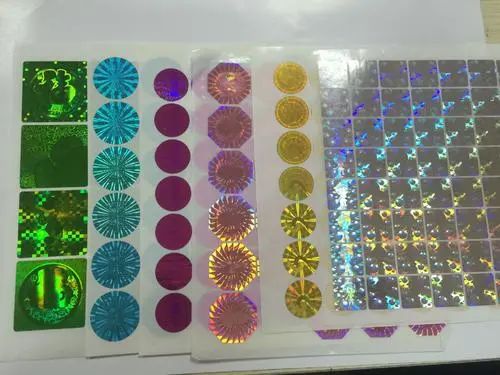

03 Holografikus helymeghatározás forró bélyegzés

A holografikus helymeghatározás forró bélyegzés alkalmazható a képernyőellenes mintákkal rendelkező nyomatokra, amelyek jelentősen javítják a termékek visszaszorítását okozó képességét, és javíthatják a termékek minőségét. A holografikus helymeghatározás forró bélyegzéshez a hőmérséklet, a nyomás és a sebesség nagyon nagy szabályozását igényli, és a forró bélyegző modellnek szintén nagy hatása van annak hatására.

A holografikus helymeghatározásban a forró bélyegzésben a túlnyomás pontossága közvetlenül kapcsolódik a termék minőségéhez. A forró bélyegző filmet az egyik oldalán 0,5 mm -rel kell kibővíteni. Általában a holografikus helymeghatározás forró bélyegzője üreges forró bélyegzést fogad el. Ezenkívül a holografikus helymeghatározó forró bélyegző anyag kurzorának egyenletesnek kell lennie, és a mintát egyenletesen el kell távolítani, hogy a gép pontosan nyomon tudja követni a forró bélyegző kurzort.

04 Egyéb óvintézkedések :

1) A megfelelő eloxált alumíniumot a szubsztrát típusának megfelelően kell kiválasztani. Forró bélyegzéskor el kell ismernie a forró bélyegzés hőmérsékletét, nyomását és sebességét, és másképp kell kezelnie őket a különféle forró bélyegző anyagok és területek alapján.

2) Papír, tinta (különösen fekete tinta), száraz olaj, kompozit ragasztó stb. Kiválasztva kell kiválasztani a megfelelő tulajdonságokkal. A forró bélyegző alkatrészeket szárazon kell tartani, hogy elkerüljék a forró bélyegző réteg oxidációját vagy károsodását.

3) Általában az eloxált alumínium specifikációja 0,64 m × egy 120 m tekercs, egy doboz minden 10 tekercshez; A nagy tekercsek, amelyek szélessége 0,64 m, hossza 240 m vagy 360 m vagy más speciális specifikációk testreszabható.

4) A tárolás során meg kell védeni az eloxált alumíniumot a nyomás, a nedvesség, a hő és a nap ellen, és hűvös és szellőztetett helyre kell helyezni.

Shanghai Rainbow Industrial Co., LtdEgyablakos megoldást kínál a kozmetikai csomagoláshoz.

Ha tetszik a termékeink, kapcsolatba léphet velünk,

Weboldal:www.rainbow-pkg.com

Email: Vicky@rainbow-pkg.com

WhatsApp: +008615921375189

A postai idő: október-19-2022