Pendahuluan: Cetakan adalah pilar inti dari bahan pengemasan. Kualitas cetakan menentukan kualitas bahan pengemasan. Sebelum cetakan injeksi cetakan baru atau ketika mesin diganti dengan cetakan lainnya, cetakan uji coba adalah bagian yang sangat diperlukan. Artikel ini diedit olehPaket Rainbow Shanghai. , Bagikan beberapa poin utama uji coba cetakan injeksi, kontennya adalah untuk pembelian rantai pasokan youpin untuk referensi teman:

Uji coba

Saat menerima cetakan baru untuk memeriksa dan menguji, saya selalu ingin mencoba hasil lebih awal dan berharap prosesnya berjalan lancar agar tidak menyia-nyiakan jam kerja dan menyebabkan masalah.

Namun, dua poin harus diingatkan di sini: pertama, perancang cetakan dan teknisi manufaktur terkadang membuat kesalahan. Jika mereka tidak waspada selama uji coba jamur, kesalahan kecil dapat menyebabkan kerusakan besar. Kedua, hasil uji coba cetakan adalah untuk memastikan kelancaran produksi di masa depan. Jika langkah -langkah yang wajar dan catatan yang tepat tidak diikuti selama proses uji coba cetakan, kelancaran kemajuan produksi massal tidak dapat dijamin. Kami menekankan bahwa jika cetakan digunakan dengan lancar, pemulihan laba akan meningkat dengan cepat, jika tidak kehilangan biaya yang disebabkan akan lebih dari biaya cetakan itu sendiri.

01Tindakan pencegahan sebelum percobaan cetakan

Memahami informasi yang relevan dari cetakan:

Yang terbaik adalah mendapatkan gambar desain cetakan, menganalisisnya secara rinci, dan meminta teknisi cetakan untuk berpartisipasi dalam pekerjaan percobaan.

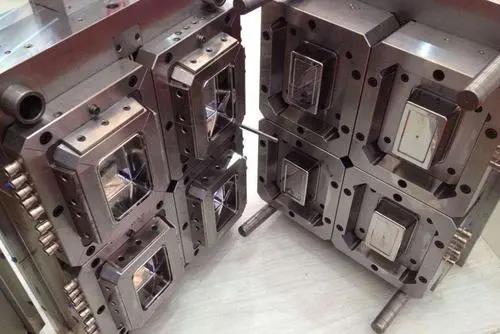

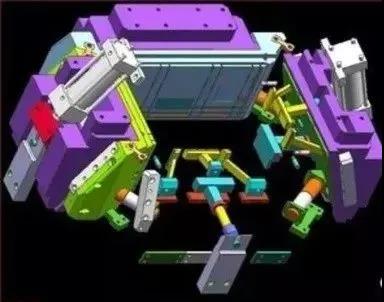

Pertama periksa tindakan koordinasi mekanis di meja kerja:

Perhatikan apakah ada goresan, bagian yang hilang, kelonggaran, dll., Apakah pergerakan cetakan ke arah pelat geser benar, apakah ada kebocoran di saluran air dan sambungan pipa udara, dan jika ada pembatasan pada Pembukaan cetakan, itu juga harus ditandai pada cetakan. Jika tindakan di atas dapat dilakukan sebelum menggantung cetakan, dimungkinkan untuk menghindari pemborosan jam kerja ketika masalah ditemukan saat menggantung cetakan dan kemudian cetakan dibongkar.

Ketika ditentukan bahwa setiap bagian dari cetakan bergerak dengan benar, perlu untuk memilih mesin injeksi cetakan uji yang sesuai. Saat memilih, perhatikan:

(a) Kapasitas injeksi

(B) Lebar batang pemandu

(c) Keberangkatan maksimum

(d) Apakah aksesori selesai, dll.

Setelah semuanya dikonfirmasi bahwa tidak ada masalah, langkah selanjutnya adalah menggantung cetakan. Saat menggantung, berhati -hatilah untuk tidak menghilangkan semua templat penjepit dan sebelum membuka cetakan, sehingga untuk mencegah template penjepit melonggarkan atau memecahkan dan menyebabkan cetakan jatuh.

Setelah cetakan dipasang, periksa dengan hati -hati gerakan mekanis dari setiap bagian cetakan, seperti pergerakan pelat geser, bidal, struktur penarikan, dan sakelar batas. Dan perhatikan apakah nozzle injeksi dan port umpan selaras. Langkah selanjutnya adalah memperhatikan tindakan penjepitan cetakan. Pada saat ini, tekanan penutupan cetakan harus diturunkan. Dalam tindakan penjepit cetakan manual dan berkecepatan rendah, perhatikan dan dengarkan gerakan dan suara abnormal yang tidak halus.

Tingkatkan suhu cetakan:

Menurut sifat bahan baku yang digunakan dalam produk jadi dan ukuran cetakan, mesin kontrol suhu cetakan yang sesuai dipilih untuk meningkatkan suhu cetakan hingga suhu yang diperlukan untuk produksi.

Setelah suhu cetakan meningkat, pergerakan setiap bagian harus diperiksa lagi, karena baja dapat menyebabkan fenomena selai setelah ekspansi termal, jadi perhatikan geser setiap bagian untuk menghindari ketegangan dan getaran.

Jika aturan rencana percobaan tidak diterapkan di pabrik, kami menyarankan bahwa ketika menyesuaikan kondisi pengujian, hanya satu kondisi yang dapat disesuaikan pada suatu waktu, untuk membedakan dampak perubahan kondisi tunggal pada produk jadi.

Bergantung pada bahan baku, bahan baku yang digunakan harus dipanggang dengan tepat.

Cobalah untuk menggunakan bahan baku yang sama sebanyak mungkin untuk produksi massal di masa depan.

Jangan mencoba cetakan sepenuhnya dengan bahan inferior. Jika ada persyaratan warna, Anda dapat mengatur tes warna bersama -sama.

Masalah seperti stres internal sering kali mempengaruhi pemrosesan sekunder. Setelah cetakan diuji, produk jadi harus distabilkan dan pemrosesan sekunder harus dilakukan. Setelah cetakan ditutup pada kecepatan lambat, sesuaikan tekanan penutupan cetakan dan lakukan beberapa tindakan untuk memeriksa apakah ada tekanan penjepit cetakan. Fenomena yang tidak merata, untuk menghindari duri dan deformasi jamur pada produk jadi.

Setelah memeriksa langkah -langkah di atas, turunkan kecepatan dan tekanan penutupan cetakan, dan atur kait pengaman dan stroke ejeksi, lalu sesuaikan kecepatan penutupan cetakan dan penutupan normal. Jika sakelar batas stroke maksimum terlibat, stroke pembukaan cetakan harus disesuaikan sedikit lebih pendek, dan aksi pembukaan cetakan berkecepatan tinggi harus dipotong sebelum stroke maksimum pembukaan cetakan. Ini karena stroke gerakan berkecepatan tinggi lebih panjang dari stroke kecepatan rendah di seluruh stroke pembukaan cetakan selama pemuatan cetakan. Pada mesin plastik, batang ejector mekanis juga harus disesuaikan untuk bertindak setelah aksi pembukaan cetakan kecepatan penuh untuk mencegah pelat ejector atau pelat pengupas dari cacat dengan kekuatan.

Silakan periksa item berikut lagi sebelum membuat injeksi cetakan pertama:

(a) Apakah stroke makan terlalu panjang atau tidak mencukupi.

(B) Apakah tekanan terlalu tinggi atau terlalu rendah.

(c) Apakah kecepatan pengisian terlalu cepat atau terlalu lambat.

(D) Apakah siklus pemrosesan terlalu panjang atau terlalu pendek.

Untuk mencegah produk jadi dari tembakan pendek, fraktur, deformasi, gerinda dan bahkan kerusakan pada cetakan.

Jika siklus pemrosesan terlalu pendek, bidal akan menembus produk jadi atau memeras produk jadi dengan mengupas cincin. Jenis situasi ini mungkin dikenakan biaya dua atau tiga jam untuk mengeluarkan produk jadi.

Jika siklus pemrosesan terlalu panjang, bagian yang lemah dari inti cetakan dapat rusak karena penyusutan bahan karet. Tentu saja, Anda tidak dapat memprediksi semua masalah yang mungkin terjadi dalam proses cetakan percobaan, tetapi pertimbangan penuh dan langkah -langkah tepat waktu dapat membantu Anda menghindari kerugian yang serius dan mahal.

02Langkah utama uji coba

Untuk menghindari pemborosan waktu dan masalah yang tidak perlu selama produksi massal, memang perlu untuk membayar kesabaran untuk menyesuaikan dan mengontrol berbagai kondisi pemrosesan, menemukan kondisi suhu dan tekanan terbaik, dan merumuskan prosedur uji standar, yang dapat digunakan dalam pembentukan setiap hari metode kerja.

1) Periksa apakah bahan plastik dalam laras benar, dan apakah telah dipanggang sesuai dengan peraturan. (Jika bahan baku yang berbeda digunakan untuk uji coba dan produksi, hasil yang berbeda dapat diperoleh).

2) Pipa material harus dibersihkan secara menyeluruh untuk mencegah lem inferior atau bahan lain -lain agar tidak disuntikkan ke dalam cetakan, karena lem inferior dan bahan lain -lain dapat membuat cetakan. Uji apakah suhu laras dan suhu cetakan cocok untuk bahan baku yang akan diproses.

3) Sesuaikan tekanan dan volume injeksi untuk menghasilkan produk jadi dengan penampilan yang memuaskan, tetapi jangan lari dari gerinda, terutama ketika beberapa produk rongga cetakan tidak sepenuhnya kokoh. Pikirkan sebelum menyesuaikan berbagai kondisi kontrol, karena cetakan mengisi sedikit perubahan laju dapat menyebabkan perubahan besar dalam pengisian cetakan.

4) Tunggu dengan sabar sampai kondisi mesin dan cetakan stabil, bahkan untuk mesin berukuran sedang, mungkin perlu lebih dari 30 menit. Anda dapat menggunakan waktu ini untuk melihat kemungkinan masalah dengan produk jadi.

5) Waktu yang maju dari sekrup tidak boleh lebih pendek dari waktu pemadatan plastik gerbang, jika tidak berat produk jadi akan berkurang dan kinerja produk jadi akan terganggu. Dan ketika cetakan dipanaskan, waktu kemajuan sekrup perlu diperpanjang untuk memadatkan produk jadi.

6) Sesuaikan secara wajar untuk mengurangi siklus pemrosesan total.

7) Jalankan kondisi yang baru disesuaikan selama setidaknya 30 menit untuk menstabilkan, dan kemudian terus menerus menghasilkan setidaknya selusin sampel cetakan penuh, tandai tanggal dan kuantitas pada wadah, dan letakkan mereka sesuai dengan rongga cetakan untuk menguji stabilitas dari Operasi aktual dan memperoleh toleransi kontrol yang wajar. (Sangat berharga untuk cetakan multi-rongga).

8) Ukur dan catat dimensi penting sampel kontinu (kita harus menunggu sampel mendingin hingga suhu kamar sebelum diukur).

Membandingkan ukuran yang diukur dari setiap sampel cetakan, Anda harus memperhatikan:

(a) Apakah ukurannya stabil.

(B) Apakah ada dimensi tertentu yang memiliki kecenderungan untuk meningkat atau berkurang yang menunjukkan bahwa kondisi pemesinan masih berubah, seperti kontrol suhu yang buruk atau kontrol tekanan oli.

(c) Apakah perubahan ukuran berada dalam kisaran toleransi.

Jika ukuran produk jadi tidak berubah dan kondisi pemrosesan normal, perlu untuk mengamati apakah kualitas produk jadi dari setiap rongga dapat diterima dan ukurannya dapat berada dalam toleransi yang diijinkan. Catat jumlah rongga yang kontinu atau lebih besar atau lebih kecil dari rata -rata untuk memeriksa apakah ukuran cetakan sudah benar. Catat dan analisis data sebagai kebutuhan untuk memodifikasi kondisi cetakan dan produksi, dan sebagai referensi untuk produksi massal di masa depan.

03Masalah yang harus diperhatikan selama uji coba cetakan

1) Buat waktu operasi pemrosesan lebih lama untuk menstabilkan suhu leleh dan suhu oli hidrolik.

2) Sesuaikan kondisi mesin sesuai dengan ukuran semua produk jadi yang terlalu besar atau terlalu kecil. Jika laju susut terlalu besar dan produk jadi tampaknya tidak cukup untuk memotret, Anda juga dapat meningkatkan ukuran gerbang dengan merujuknya.

3) Ukuran setiap rongga terlalu besar atau terlalu kecil untuk diperbaiki. Jika ukuran rongga dan pintu masih benar, maka cobalah untuk memodifikasi kondisi mesin, seperti laju pengisian, suhu cetakan dan tekanan dari setiap bagian, dan periksa beberapa cetakan. Apakah rongga mengisi cetakan perlahan.

4) Menurut situasi pencocokan produk jadi dari rongga cetakan atau perpindahan inti cetakan, itu akan dimodifikasi secara terpisah. Juga diizinkan untuk mencoba menyesuaikan laju pengisian dan suhu cetakan untuk meningkatkan keseragamannya.

5) Periksa dan memodifikasi kesalahan mesin injeksi, seperti pompa oli, katup oli, pengontrol suhu, dll., Akan menyebabkan perubahan dalam kondisi pemrosesan, bahkan cetakan yang sempurna tidak dapat memainkan efisiensi kerja yang baik pada yang tidak terawat dengan buruk yang tidak dipelihara dengan buruk mesin.

Setelah meninjau semua nilai yang direkam, simpan satu set sampel untuk mengoreksi untuk membandingkan apakah sampel yang dikoreksi telah meningkat.

04Masalah penting

Simpan dengan benar semua catatan inspeksi sampel selama proses uji coba cetakan, termasuk berbagai tekanan selama siklus pemrosesan, suhu leleh dan cetakan, suhu barel, waktu aksi injeksi, periode pemberian makan sekrup, dll. Singkatnya, Anda harus menyimpan semua yang akan membantu yang akan membantu Di masa depan dapat digunakan untuk berhasil menetapkan data dari kondisi pemrosesan yang sama untuk mendapatkan produk yang memenuhi standar kualitas.

Saat ini, suhu cetakan sering diabaikan selama uji coba cetakan di pabrik, dan suhu jamur adalah yang paling sulit dipahami selama uji coba cetakan jangka pendek dan produksi massal di masa depan. Suhu cetakan yang salah dapat mempengaruhi ukuran, kecerahan, penyusutan, pola aliran dan kurangnya bahan sampel. , Jika pengontrol suhu cetakan tidak digunakan untuk mengontrol produksi massal di masa depan, kesulitan mungkin muncul.

Shanghai Rainbow Industrial Co., Ltd adalah produsen, paket Shanghai Rainbow menyediakan kemasan kosmetik satu atap. Jika Anda menyukai produk kami, Anda dapat menghubungi kami,

Situs web:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

Whatsapp: +008613818823743

Waktu posting: Oktober-2021