Introduzione: lo stampo è il pilastro centrale del materiale di imballaggio. La qualità dello stampo determina la qualità del materiale di imballaggio. Prima dello stampaggio a iniezione di un nuovo stampo o quando la macchina viene sostituita con altri stampi, lo stampo di prova è una parte indispensabile. Questo articolo è modificato daPacchetto arcobaleno Shanghai. , Condividi alcuni punti chiave della prova dello stampo per iniezione, il contenuto è per l'acquisto della catena di approvvigionamento YouPin per il riferimento degli amici:

Provare

Quando ricevo un nuovo stampo per la prova e il test, ho sempre ansioso di provare un risultato prima e spero che il processo vada senza intoppi per non sprecare ore per l'uomo e causare problemi.

Tuttavia, qui devono essere ricordati due punti: in primo luogo, i progettisti di muffe e i tecnici manifatturieri commettono errori. Se non sono vigili durante la prova della muffa, piccoli errori possono causare grandi danni. In secondo luogo, il risultato della prova della muffa è garantire una produzione regolare in futuro. Se durante il processo di sperimentazione di stampo non vengono seguiti passaggi ragionevoli e record adeguati, non è possibile garantire il regolare progresso della produzione di massa. Sottolineiamo che se lo stampo viene utilizzato senza intoppi, il recupero degli utili sarà aumentato rapidamente, altrimenti la perdita di costo causata sarà superiore al costo dello stampo stesso.

01Precauzioni prima della prova della muffa

Comprendi le informazioni pertinenti dello stampo:

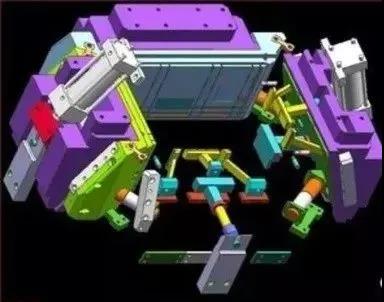

È meglio ottenere il disegno di progettazione dello stampo, analizzarlo in dettaglio e chiedere a un tecnico dello stampo di partecipare al lavoro di prova.

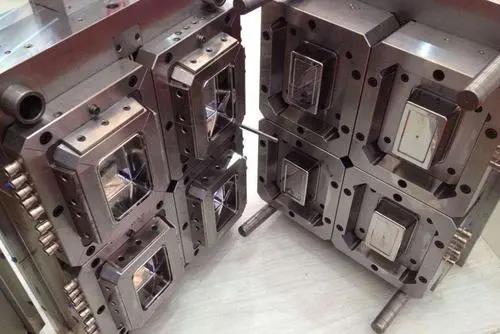

Per prima cosa controlla l'azione di coordinamento meccanico sul banco di lavoro:

Presta attenzione al fatto che ci siano graffi, parti mancanti, allentamento, ecc. Apertura della muffa, dovrebbe anche essere contrassegnato sullo stampo. Se le azioni di cui sopra possono essere eseguite prima di appendere lo stampo, è possibile evitare lo spreco di ore di uomo quando si trova il problema quando si appende lo stampo e quindi lo stampo viene smontato.

Quando viene determinato che ogni parte dello stampo si muove correttamente, è necessario selezionare una macchina per iniezione dello stampo adeguata. Quando si seleziona, presta attenzione a:

(a) Capacità di iniezione

(b) La larghezza dell'asta di guida

(c) massima partenza

(d) se gli accessori sono completi, ecc.

Dopo che tutto è stato confermato che non ci sono problemi, il prossimo passo è appendere lo stampo. Quando si impicca, fai attenzione a non rimuovere tutti i modelli di serraggio e prima di aprire lo stampo, in modo da impedire all'allentamento del modello di serraggio o alla rottura e alla caduta dello stampo.

Dopo aver installato lo stampo, controllare attentamente i movimenti meccanici di ciascuna parte dello stampo, come il movimento della piastra scorrevole, il ditale, la struttura di astinenza e l'interruttore di limite. E prestare attenzione al fatto che l'ugello di iniezione e la porta di alimentazione siano allineati. Il prossimo passo è prestare attenzione all'azione di serraggio dello stampo. Al momento, la pressione di chiusura dello stampo dovrebbe essere abbassata. Nelle azioni di bloccaggio di stampo manuali e a bassa velocità, presta attenzione a vedere e ascoltare eventuali movimenti non luminosi e rumori anormali.

Aumenta la temperatura dello stampo:

Secondo le proprietà delle materie prime utilizzate nel prodotto finito e le dimensioni dello stampo, viene selezionata una macchina di controllo della temperatura dello stampo adeguata per aumentare la temperatura dello stampo alla temperatura richiesta per la produzione.

Dopo l'aumentare della temperatura dello stampo, il movimento di ciascuna parte deve essere nuovamente controllato, poiché l'acciaio può causare un fenomeno in marmellata dopo l'espansione termica, quindi presta attenzione al scorrimento di ciascuna parte per evitare tensione e vibrazione.

Se la regola del piano di esperimento non è implementata in fabbrica, suggeriamo che quando si regolano le condizioni di test, è possibile regolare una sola condizione alla volta, al fine di distinguere l'impatto di una modifica a una singola condizione sul prodotto finito.

A seconda delle materie prime, le materie prime utilizzate devono essere cotte in modo appropriato.

Prova a utilizzare le stesse materie prime il più possibile per la produzione di massa in futuro.

Non provare completamente lo stampo con il materiale inferiore. Se esiste un requisito di colore, è possibile organizzare il test del colore insieme.

Problemi come lo stress interno spesso influenzano l'elaborazione secondaria. Dopo aver testato lo stampo, il prodotto finito deve essere stabilizzato e la lavorazione secondaria dovrebbe essere eseguita. Dopo che lo stampo è stato chiuso a bassa velocità, regolare la pressione di chiusura dello stampo ed eseguire diverse azioni per verificare se esiste una pressione di serraggio dello stampo. Fenomeno irregolare, in modo da evitare bara e deformazione della muffa nel prodotto finito.

Dopo aver controllato i passaggi precedenti, abbassare la velocità e la pressione di chiusura dello stampo e impostare il gancio di sicurezza e la corsa di espulsione, quindi regolare la normale velocità di chiusura e chiusura dello stampo. Se è coinvolto l'interruttore di limite di scatta massima, la corsa di apertura dello stampo deve essere regolata leggermente più corta e l'azione di apertura dello stampo ad alta velocità deve essere tagliata prima della corsa massima dell'apertura dello stampo. Questo perché la corsa di movimento ad alta velocità è più lunga della corsa a bassa velocità nell'intera corsa di apertura dello stampo durante il carico dello stampo. Sulla macchina di plastica, l'asta di espulsione meccanica deve anche essere regolata per agire dopo l'azione di apertura dello stampo a tutta velocità per evitare che la piastra di espulsione o la piastra di peeling vengano deformate con la forza.

Si prega di controllare di nuovo i seguenti elementi prima di effettuare la prima iniezione di stampo:

(a) Se la corsa di alimentazione è troppo lunga o insufficiente.

(b) Se la pressione è troppo alta o troppo bassa.

(c) Se la velocità di riempimento è troppo veloce o troppo lenta.

(d) Se il ciclo di elaborazione è troppo lungo o troppo corto.

Al fine di impedire al prodotto finito di colpi corti, frattura, deformazione, bara e persino danni allo stampo.

Se il ciclo di elaborazione è troppo corto, il ditale penetrerà nel prodotto finito o spremerà il prodotto finito sbucciando l'anello. Questo tipo di situazione può costare due o tre ore per eliminare il prodotto finito.

Se il ciclo di elaborazione è troppo lungo, le parti deboli del nucleo dello stampo possono essere rotte a causa del restringimento del materiale di gomma. Naturalmente, non è possibile prevedere tutti i problemi che possono verificarsi nel processo di muffa, ma la piena considerazione e le misure tempestive possono aiutarti a evitare perdite gravi e costose.

02I passaggi principali della prova

Al fine di evitare inutili sprechi di tempo e problemi durante la produzione di massa, è davvero necessario pagare la pazienza per regolare e controllare varie condizioni di elaborazione, trovare le migliori condizioni di temperatura e pressione e formulare procedure di prova standard, che possono essere utilizzate per stabilire quotidianamente Metodi di lavoro.

1) Controllare se il materiale plastico nella canna è corretto e se è stato cotto in conformità con i regolamenti. (Se vengono utilizzate materie prime diverse per la prova e la produzione, è possibile ottenere risultati diversi).

2) Il tubo del materiale deve essere pulito accuratamente per evitare che la colla inferiore o i materiali vari vengano iniettati nello stampo, poiché la colla inferiore e i materiali vari possono incollare lo stampo. Test se la temperatura della canna e la temperatura dello stampo sono adatte per la lavorazione delle materie prime.

3) Regolare la pressione e il volume di iniezione per produrre un prodotto finito con un aspetto soddisfacente, ma non scappare dalle barate, specialmente quando alcuni prodotti della cavità dello stampo non sono completamente solidificati. Pensaci prima di regolare varie condizioni di controllo, poiché il riempimento di uno stampo una leggera variazione della velocità può causare una grande variazione nel riempimento dello stampo.

4) Attendere pazientemente fino a quando le condizioni della macchina e lo stampo si stabilizzano, anche per macchine di medie dimensioni, potrebbero essere necessari più di 30 minuti. È possibile utilizzare questo tempo per visualizzare possibili problemi con il prodotto finito.

5) Il tempo di avanzamento della vite non deve essere più corto del tempo di solidificazione della plastica del cancello, altrimenti il peso del prodotto finito sarà ridotto e le prestazioni del prodotto finito saranno compromesse. E quando lo stampo viene riscaldato, il tempo di avanzamento della vite deve essere prolungato per compattare il prodotto finito.

6) Regola ragionevolmente per ridurre il ciclo di elaborazione totale.

7) Eseguire le condizioni appena regolate per almeno 30 minuti per stabilizzarsi, quindi produrre continuamente almeno una dozzina di campioni di muffa completi, segnare la data e la quantità sul contenitore e posizionarle secondo la cavità dello stampo per testare la stabilità del funzionamento effettivo e derivano ragionevoli tolleranze di controllo. (Particolarmente prezioso per gli stampi multi-cavità).

8) Misurare e registrare le dimensioni importanti dei campioni continui (dovremmo attendere che i campioni si raffreeranno a temperatura ambiente prima di misurare).

Confrontando la dimensione misurata di ciascun campione di stampo, è necessario prestare attenzione a:

(a) Se la dimensione è stabile.

(b) Esistono alcune dimensioni che hanno la tendenza ad aumentare o diminuire indicando che le condizioni di lavorazione stanno ancora cambiando, come lo scarso controllo della temperatura o il controllo della pressione dell'olio.

(c) se la variazione delle dimensioni è all'interno dell'intervallo di tolleranza.

Se la dimensione del prodotto finito non cambia e le condizioni di elaborazione sono normali, è necessario osservare se la qualità del prodotto finito di ciascuna cavità è accettabile e le sue dimensioni possono essere all'interno della tolleranza consentita. Notare il numero di cavità che sono continue o più grandi o più piccole della media per verificare se la dimensione dello stampo è corretta. Registrare e analizzare i dati come necessità di modificare le condizioni dello stampo e della produzione e come riferimento per la futura produzione di massa.

03Problemi a cui dovrebbe essere prestata attenzione durante la prova della muffa

1) Allungano il tempo di funzionamento di elaborazione per stabilizzare la temperatura di fusione e la temperatura dell'olio idraulico.

2) Regola le condizioni della macchina in base alle dimensioni di tutti i prodotti finiti troppo grandi o troppo piccoli. Se il tasso di restringimento è troppo grande e il prodotto finito sembra essere insufficiente da sparare, puoi anche aumentare la dimensione del cancello facendo riferimento ad esso.

3) La dimensione di ciascuna cavità è troppo grande o troppo piccola per essere corretta. Se le dimensioni della cavità e la porta sono ancora corrette, prova a modificare le condizioni della macchina, come la velocità di riempimento, la temperatura dello stampo e la pressione di ciascuna parte e controllare alcuni stampi. Se la cavità riempie lentamente lo stampo.

4) Secondo la situazione corrispondente dei prodotti finiti della cavità dello stampo o dello spostamento del nucleo di stampo, verrà modificato separatamente. È inoltre autorizzato a cercare di regolare la velocità di riempimento e la temperatura dello stampo per migliorare la sua uniformità.

5) Controllare e modificare i guasti della macchina per iniezione, come la pompa dell'olio, la valvola dell'olio, il controllore di temperatura, ecc. macchina.

Dopo aver esaminato tutti i valori registrati, conservare una serie di campioni per la correzione di bozze per confrontare se i campioni corretti sono migliorati.

04Questioni importanti

Tenere correttamente tutti i record dell'ispezione del campione durante il processo di prova dello stampo, comprese le varie pressioni durante il ciclo di elaborazione, la temperatura di fusione e lo stampo, la temperatura della canna, il tempo di azione di iniezione, il periodo di alimentazione delle viti, ecc. In breve, dovresti salvare tutto ciò che aiuterà In futuro può essere utilizzato per stabilire con successo i dati delle stesse condizioni di elaborazione al fine di ottenere prodotti che soddisfino gli standard di qualità.

Allo stato attuale, la temperatura dello stampo viene spesso trascurata durante la prova dello stampo in fabbrica e la temperatura dello stampo è la più difficile da afferrare durante la prova dello stampo a breve termine e la produzione di massa futura. La temperatura errata dello stampo può influire sulle dimensioni, la luminosità, il restringimento, il modello di flusso e la mancanza di materiale del campione. , Se il controllore di temperatura dello stampo non viene utilizzato per controllare la futura produzione di massa, potrebbero sorgere difficoltà.

Shanghai Rainbow Industrial Co., Ltd è il produttore, il pacchetto Rainbow Shanghai fornisce un packaging cosmetico unico. Se ti piacciono i nostri prodotti, puoi contattarci,

Sito web:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Tempo post: 18-2021 ottobre