はじめに:熱伝達プロセス、それは印刷が簡単で、色とパターンをカスタマイズできるため、化粧品包装材料の表面処理における一般的なプロセスです。これは、ブランドオーナーが好むプロセスです。以下は編集されていますRBパッケージ。YouPinのサプライチェーンでの参照のために、いくつかの一般的な品質の問題とソリューション、および熱伝達の影響要因を共有しましょう。

熱伝達

熱伝達プロセスとは、培地上のインク層のパターンパターンを印刷方法に伝達するために、加熱、加圧、その他の方法を通じて、培地として顔料または染料でコーティングされたトランスファーペーパーを指します。熱伝達の基本原理は、基質とインクコーティングされた培地に直接接触することです。サーマルプリントヘッドと印象シリンダーの加熱と加圧により、培地のインクは溶けて基板に移動して、印刷物の望ましいものを得ます。

01熱伝達の影響因子

1)サーマル印刷ヘッド

サーマルプリントヘッドは、主に表面接着膜保護層、底部接着膜保護層、加熱要素で構成されています。加熱要素は導電性シルクスクリーンです。電圧パルスによって生成される熱の助けを借りて、グラフィック部分のインク層の粗い粒子をエンボス加工して溶かし、インクの伝達を完了します。

熱伝達の印刷速度は、グラフィックとテキストの各行に必要な時間に依存します。したがって、熱伝達ヘッドとトランスファーペーパーは、加熱要素によって生成された熱が保護層、トランスファーペーパー基板、ギャップをすばやく通過し、最終的に基板の表面にすばやく通過できるように、良好な熱伝達を行う必要があります。インクに十分な転送時間があること。

2)インク

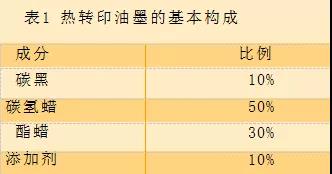

熱伝達インクの組成は、一般に、顔料(色素または色素)、ワックス、オイルの3つの部分です。その中には、ワックスが熱伝達インクの主要成分です。一般的な熱伝達インクの基本的な組成は、表1を参照できます。

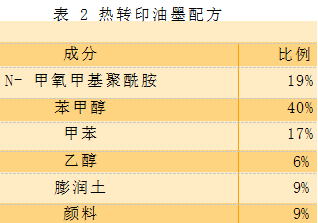

表2は、スクリーン印刷熱伝達インクの定式化の例です。 N-メトキシメチルポリアミドは、ベンジルアルコール、トルエン、エタノールおよびその他の溶媒に溶解し、熱耐性色素とベントナイトを加えて、攪拌してからスクリーン印刷インクに接地します。インクは、スクリーン印刷方法を使用してキャリア(サーマルトランスファーペーパーなど)に印刷され、生地が熱的に押されて伝達されます。

印刷する場合、異なるインクの粘度は加熱温度に直接関係し、加熱温度とインクの粘度を厳密に制御する必要があります。練習により、加熱温度が60の100℃の場合、インクが溶けたとき、インクの粘度値は約0.6 Pa・sで安定していることを証明しました。これは最も理想的です。一般的に言えば、インクがこの状態に近いほど、転送パフォーマンスが向上します。

近年、上海虹パッケージ技術の改善により、印刷製品の貯蔵温度は元の45℃から60℃に増加し、熱伝達のアプリケーション範囲を大幅に拡大しました。さらに、透明な色素または透明な染料の使用は、カラープリントに適切な色相効果を提供します。

3)メディアを転送します

異なる基板には異なる特性があるため、転送紙を選択するときは、基板の次の参照係数に注意を払う必要があります。

fursical物理的なパフォーマンス

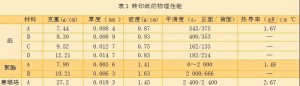

トランスファーペーパーの物理的特性を表3に示します。

上記は、3つの熱伝達紙基板の物理的特性です。次の3つの側面を選択するときに考慮することができます。

基質の厚さは、一般に20μmを超えてはなりません。

基板は、インクの移動速度を確保するために高度な滑らかさを持つ必要があります。

基板は、転送用紙の処理と印刷中に引き裂かれないようにするために十分な強度を持っている必要があります。

②化学的特性

インクの接着と偶数でさえ、トランスファーペーパー基板の化学的特性の2つの重要な症状です。生産では、トランスファーペーパーの化学的特性は、印刷の品質に直接影響します。トランスファーペーパーがインクを適切に接着できない場合、またはインクの量が生産に習得されない場合、印刷廃棄物を引き起こします。優れた印刷プロセスと優れたプリントは、トランスファーペーパーの化学的特性を十分に把握することに基づいている必要があります。

good熱性能

転送プロセスは高温の平均によって実現されるため、転送紙の材料は、転送温度の影響に耐え、特性を変化させないようにすることができなければなりません。一般的に言えば、熱伝達紙の基質の熱性能が良好であるかどうかは、次の要因によって反映される可能性があります。

熱耐性基質の耐熱性が低いほど、厚さが薄くなるほど、熱伝達が改善され、熱性能が向上します。

滑らかさ基板表面を滑らかにするほど、熱抵抗が低くなり、熱性能が向上します。

熱耐性サーマルプリントヘッドの温度は一般に約300℃であり、基質はこの温度で主要な性能が変化しないようにする必要があります。

4)基板

わずかに粗い表面を持つ基板は、印刷品質が向上しており、これは熱伝達の重要な特徴です。基質の粗い表面は、基質に大きな表面エネルギーがあることを示しているため、トランスファーペーパーのインクは基質に適切に移動でき、理想的なレベルとトーンを取得できます。しかし、粗すぎるとインクの品質に影響するのは、通常の転送は印刷プロセスの実現を助長しません。

02一般的な品質障害

1)フルバージョンにパターンが表示されます

現象:ページ全体にスポットとパターンが表示されます。

理由:インクの粘度が低すぎる、スクイーギー角は適切ではなく、インクの乾燥温度が不十分で、静的な電気など。

除去:粘度を上げ、スクレーパーの角度を調整し、オーブンの温度を上げ、フィルムの背面にある静電剤を事前に誘発します。

2)昼寝

現象:パターンの片側に彗星のような線が表示され、しばしば白インクとパターンの端に表示されます。

主な理由:インク色素粒子は大きく、インクはきれいではなく、粘度が高く、静的な電気などがあります。

除去:インクを濾過し、スキージを取り外して濃度を減らします。白いインクは、フィルムを静電的に処理したり、鋭い箸を使用してスキージとプレートの間をこすり落とすか、静電剤を追加するために事前に鋭利になります。

3)底を明らかにする色の登録不良

現象:グループの色の偏差は、特に背景色にいくつかの色が重ねられているときに発生します。

主な理由:マシン自体の精度と変動が不十分です。貧弱なプレートメイキング;背景色の不適切な膨張と収縮。

除外:ストロボライトを使用して手動で登録します。プレートを再作成します。パターンの視覚効果の影響下で拡張および契約します。

4)インクは透明ではありません

現象:印刷されたフィルムにマスクが表示されます。

理由:スクレーパーホルダーは緩んでいます。レイアウトはきれいではありません。

排除:スクレーパーを再調整し、ナイフホルダーを修正します。必要に応じて、除染粉末で印刷プレートを掃除します。プレートとスクレーパーの間に逆の空気供給を取り付けます。

5)印刷色はオフになります

現象:色の剥離は、比較的大きなパターンの局所部分、特にプリントされたガラスとステンレス鋼の前処理フィルムで発生します。

理由:カラーレイヤー自体は、加工されたフィルムに印刷すると剥がれます。静電気;カラーインク層は厚く、乾燥が不十分です。

除去:オーブンの温度を上げ、速度を下げます。

6)転送中の堅牢性が低い

現象:基板上に転送される色層は、テストに使用されるテープで簡単に引き離されます。

理由:主にバッキングが基板と一致しないため、不適切な分離またはバッキング。

除去:リリース接着剤を再描写します(必要に応じて、調整を行います)。ベース材料に一致する背面接着剤を交換します。

7)スティッキーティッキー

現象:巻き戻し中にインク層が剥がれ、音が大きくなります。

理由:過度の曲がりくねった張力、不完全なインクの乾燥、検査中の厚すぎるラベル、屋内温度と湿度の低さ、静電気、過度の印刷速度など。

除去:曲がりくねった張力を減らすか、印刷速度を適切に減らして乾燥を完全にし、屋内温度と湿度を制御し、静電剤を事前に誘発します。

8)ドロップポイント

現象:不規則に欠落している細かい点(印刷できないドットに似ています)が浅いWebに表示されます。

理由:インクは上がりません。

排除:レイアウトを清掃し、静電吸引ローラーを使用し、ドットを深め、スキージの圧力を調整し、他の条件に影響を与えることなくインクの粘度を適切に減らします。

9)印刷中に金、銀、および真珠色がオレンジ色の皮状の波紋が表示されます

現象:金、銀、真珠には、通常、広い領域にオレンジ色の皮のような波紋があります。

理由:金、銀、真珠の粒子は比較的大きく、インクトレイに均等に分散することはできず、密度が不均一になります。

除去:印刷する前に、インクを均等にし、インクをポンプでインクトレイに塗布する必要があり、プラスチックの吹き付けチューブをインクトレイに置く必要があります。印刷速度を下げます。

10)印刷レベルの再現性が低い

現象:グラデーション遷移が大きすぎるパターン(15%-100%など)は、光メッシュ部分で印刷できないこと、暗いトーン部分の密度が不十分、または中間トーンパーツの明らかな接合部。

理由:ドットの遷移範囲が大きすぎて、フィルムへのインクの接着は良くありません。

除去:静電吸引ローラーを使用します。 2つのプレートに分けます。

11)印刷された物質の光沢は軽いです

現象:印刷された製品の色は、特に銀の印刷の場合、サンプルよりも軽いです。

理由:インクの粘度が低すぎます。

除外:生のインクを追加して、インクの粘度を適切な量に増やします。

12)白いテキストにはギザギザのエッジがあります

現象:ギザギザのエッジは、多くの場合、高い白さを必要とするテキストの端に表示されます。

理由:インクの粒子と顔料は十分に細かくありません。インクの粘度は低いなどです。

除外:ナイフを磨くか、添加物を追加します。スキージの角度を調整します。インクの粘度を増やします。エレクトロ刻みのプレートをレーザープレートに変更します。

13)ステンレス鋼の事前コーティングフィルムの不均一なコーティング(シリコンコーティング)

フィルムの前処理(シリコンコーティング)は通常、ステンレス鋼の転送フィルムを印刷する前に実行されます。そのため、転送プロセス中のインク層の汚れた剥離の問題は解決できます(インク層は温度がフィルム上にあります。 145°Cを超えています)。剥離の難しさ)。

上記は、3つの熱伝達紙基板の物理的特性です。次の3つの側面を選択するときに考慮することができます。

基質の厚さは、一般に20μmを超えてはなりません。

基板は、インクの移動速度を確保するために高度な滑らかさを持つ必要があります。

基板は、転送用紙の処理と印刷中に引き裂かれないようにするために十分な強度を持っている必要があります。

②化学的特性

インクの接着と偶数でさえ、トランスファーペーパー基板の化学的特性の2つの重要な症状です。生産では、トランスファーペーパーの化学的特性は、印刷の品質に直接影響します。トランスファーペーパーがインクを適切に接着できない場合、またはインクの量が生産に習得されない場合、印刷廃棄物を引き起こします。優れた印刷プロセスと優れたプリントは、トランスファーペーパーの化学的特性を十分に把握することに基づいている必要があります。

good熱性能

転送プロセスは高温の平均によって実現されるため、転送紙の材料は、転送温度の影響に耐え、特性を変化させないようにすることができなければなりません。一般的に言えば、熱伝達紙の基質の熱性能が良好であるかどうかは、次の要因によって反映される可能性があります。

熱耐性基質の耐熱性が低いほど、厚さが薄くなるほど、熱伝達が改善され、熱性能が向上します。

滑らかさ基板表面を滑らかにするほど、熱抵抗が低くなり、熱性能が向上します。

熱耐性サーマルプリントヘッドの温度は一般に約300℃であり、基質はこの温度で主要な性能が変化しないようにする必要があります。

現象:映画にはストライプ、フィラメントなどがあります。

理由:温度が不十分(シリコンの分解が不十分)、溶媒の不適切な割合。

除外:オーブンの温度を固定された高さに上げます。

Shanghai Rainbow Industrial Co.、Ltd製造業者、上海レインボーパッケージはワンストップの化粧品パッケージを提供します。私たちの製品が気に入ったら、お問い合わせください。

Webサイト:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp:+008613818823743

投稿時間:10月25日 - 2021年