製品をよりパーソナライズするためには、形成されたパッケージ製品のほとんどを表面色にする必要があります。毎日の化学物質包装にはさまざまな表面処理プロセスがあります。ここでは、主に、真空コーティング、スプレー、電気栄養、陽極酸化、射出成形、色の変化など、化粧品包装業界でいくつかの一般的なプロセスを導入します。

1.Vacuumコーティングプロセスの定義

真空コーティングとは、主に、より高い真空度の下でコーティングする必要がある製品の種類を指します。コーティングされる膜基板は真空蒸発器に配置され、真空ポンプを使用してコーティングの真空を1.3×10-2〜1.3×10-3Paに避難させます。るつぼを加熱して、1200 〜1400°の温度で高純度のアルミニウムワイヤ(純度99.99%)を溶かし、ガス酸アルミニウムに蒸発させます。気体アルミニウム粒子は、移動膜基板の表面に堆積し、冷却と還元の後、連続的で明るい金属アルミニウム層が形成されます。

2.Vacuumコーティングプロセス特性

プロセスコスト:金型コスト(なし)、単位コスト(中)

適切な出力:シングルピースから大きなバッチ

品質:高品質、高輝度、製品表面保護層

速度:中程度の生産速度、6時間/サイクル(絵画を含む)

3.真空コーティングプロセスシステムの再配置

1。電気めっき装置

真空メッキは、最も一般的な金属表面処理技術です。カビは不要なため、プロセスコストは非常に低く、生リアルな色を真空メッキにも適用できるため、製品表面は陽極酸化アルミニウム、明るいクロム、金、銀、銅、ガンメタル(銅詰め物合金)の効果を達成できます。真空メッキは、安価な材料(ABSなど)の表面を低コストで金属表面の効果に扱うことができます。真空メッキワークの表面は、乾燥して滑らかに保つ必要があります。そうしないと、表面効果に大きく影響します。

2。適用資料

金属材料は、金、銀、銅、亜鉛、クロム、アルミニウムなどであり、その中で最も一般的に使用されています。腹筋など、プラスチック材料も適用されます。

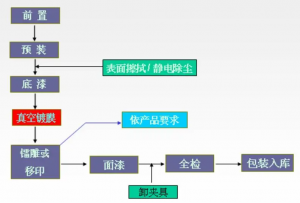

4.プロセスフローリファレンス

例としてプラスチックの部分を取りましょう。最初にワークピースにプライマーの層をスプレーし、次に電気めっきします。ワークピースはプラスチック部品であるため、射出成形中に気泡と有機ガスが残り、空気中の水分は配置されると吸収されます。さらに、プラスチック表面は十分に平らではないため、直接電気めっきされたワークの表面は滑らかではなく、光沢が低く、金属感の感触が悪く、泡、水疱、その他の望ましくない状態があります。プライマーの層をスプレーした後、滑らかで平らな表面が形成され、プラスチック自体に存在する泡と水疱が除去され、電気栄養の効果が表示されます。

5.化粧品包装業界でのアプリケーション

真空コーティングには、口紅チューブの外側コンポーネント、ポンプヘッドアウターコンポーネント、ガラス瓶、ボトルキャップアウターコンポーネントなど、化粧品包装業界でさまざまな用途があります。

投稿時間:2月24日 - 2025年