製品をよりパーソナライズするためには、形成されたパッケージ製品のほとんどを表面に色付けする必要があります。毎日の化学物質包装にはさまざまな表面処理プロセスがあります。ここでは、主に、真空コーティング、スプレー、電気めっき、陽極酸化など、化粧品包装業界でいくつかの一般的なプロセスを紹介します。

sprayingプロセスについて

スプレーは、スプレーガンまたはディスコアトマイザーを使用して、圧力または遠心力の助けを借りて均一で細かい液滴に分散し、コーティングされたオブジェクトの表面に塗布するコーティング方法を指します。空気噴霧、空気のない噴霧、静電噴霧、および高流量の低圧霧化噴霧、熱噴霧、自動噴霧、マルチグループ噴霧など、上記の基本的な噴霧形態のさまざまな誘導型方法に分けることができます。

sprayingプロセスの特徴

●保護効果:

金属、木、石、プラスチックのオブジェクトが、光、雨、露、水分補給、その他の媒体によって腐食されるのを防ぎます。塗料でオブジェクトをカバーすることは、オブジェクトを保護し、サービス寿命を延ばすことができる最も便利で信頼できる保護方法の1つです。

●装飾効果:

絵画は、輝き、光沢、滑らかさで、美しいコートで「カバー」を作ることができます。美しい環境とオブジェクトは、人々を美しく快適に感じさせます。

●特殊機能:

オブジェクトに特別な塗料を適用した後、オブジェクトの表面には、耐火性、防水、防水、温度表示、熱保存、ステルス、導電率、殺虫剤、滅菌、発光、反射などの機能を持つことができます。

sprayingプロセスシステムの組成

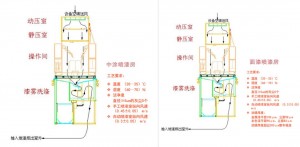

1。スプレー室

1)エアコンシステム:スプレーブースに温度、湿度、ダストコントロールを備えたきれいな新鮮な空気を提供する機器。

2)スプレーブースボディ:動的圧力チャンバー、静圧チャンバー、スプレー操作室、グリルボトムプレートで構成されています。

3)排気および塗料ミスト収集システム:ペイントミスト収集デバイス、排気ファン、エアダクトで構成されています。

4)廃棄物塗料除去装置:スプレーブース排気洗浄装置から排出された下水中の廃棄物塗料残留物をタイムリーに除去し、リサイクルのためにスプレーブースの底の溝にろ過された水を返します

2。スプレーライン

コーティングラインの7つの主要なコンポーネントには、主に以下が含まれます。前処理装置、粉末噴霧システム、塗料噴霧機器、オーブン、熱源システム、電子制御システム、ハンギングコンベアチェーンなど。

1)治療前の機器

スプレータイプのマルチステーション前処理ユニットは、表面処理のために一般的に使用される機器です。その原則は、機械的な洗掘を使用して化学反応を加速して、完全な脱脂、リン酸塩、洗浄、その他のプロセスプロセスを促進することです。スチール部品の標準化前処理の典型的なプロセスは、統合、脱脂、水洗浄、水洗浄、表面調整、リン酸塩、水洗浄、洗浄、純粋な水洗浄です。ショットブラストクリーニングマシンは、前処理にも使用できます。これは、単純な構造、重度の錆、オイル、または少量のオイルを備えた鋼部品に適しています。そして、水質汚染はありません。

2)パウダースプレーシステム

パウダースプレーの小さなサイクロン +フィルターエレメントリカバリデバイスは、より高速な色の変化を伴う、より高度な粉末回収装置です。粉末噴霧システムの重要な部分に輸入製品を使用することをお勧めします。また、粉末噴霧室や電気機械式リフトなどのすべての部品が国内で生産されています。

3)散布機器

自転車、自動車の葉のスプリング、大きなローダーの表面コーティングで広く使用されているオイルスプレー室やウォーターカーテンスプレー室など。

4)オーブン

オーブンは、コーティング生産ラインの重要な機器の1つです。その温度の均一性は、コーティングの品質を確保するための重要な指標です。オーブンの暖房方法には、放射、熱気循環、放射線 +熱気循環などが含まれます。生産プログラムによると、単一のチャンバーおよびタイプなどに分けることができ、機器フォームにはストレートスルータイプが含まれます。およびブリッジタイプ。熱気循環オーブンは、優れた熱断熱材、オーブンの均一な温度、および熱損失が少ない。テスト後、オーブンの温度差は±3OC未満であり、先進国の同様の製品のパフォーマンス指標に到達します。

5)熱源システム

熱気循環は一般的な暖房方法です。対流伝導の原理を使用してオーブンを加熱して、ワークピースの乾燥と硬化を実現します。熱源は、ユーザーの特定の状況に従って選択できます:電気、蒸気、ガス、または燃料油など。熱源ボックスは、オーブンの状況に応じて決定できます。熱源を生成するための循環ファンが特別な高温耐性ファンである場合、それは長寿命、低エネルギー消費、低ノイズ、小さいサイズの利点があります。

6)電気制御システム

塗装および塗装ラインの電気制御には、集中型および単一列制御があります。集中制御は、プログラマブルコントローラー(PLC)を使用してホストを制御し、コンパイルされた制御プログラムに従って各プロセスを自動的に制御し、データを収集し、アラームを監視することができます。単一列制御は、塗装生産ラインで最も一般的に使用される制御方法です。各プロセスは単一の列で制御され、電動制御ボックス(キャビネット)は機器の近くに設定されています。低コストで直感的な操作と便利なメンテナンスがあります。

7)サスペンションコンベアチェーン

サスペンションコンベアは、産業組立ラインと塗装ラインの運搬システムです。蓄積タイプサスペンションコンベアは、L = 10-14Mと特別な街灯合金合金鋼管塗装ラインの保管棚に使用されます。ワークピースは、特別なハンガー(荷重耐容量が500〜600kg)に掲げられており、イノベーションの投票率は滑らかです。投票率は、各加工ステーションのワークピースの自動輸送を満たす作業指示に従って電気制御によって開設され、閉鎖され、強力な冷却室とアンロードエリアで並行して蓄積され、冷却されます。ハンガーの識別とトラクションアラームシャットダウンデバイスが強力な冷却領域に設定されています。

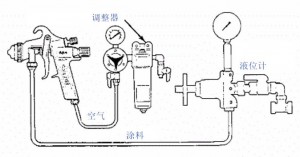

3。スプレーガン

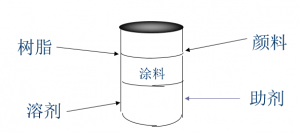

4。ペイント

塗料は、オブジェクトの表面を保護および飾るために使用される材料です。オブジェクトの表面に適用され、特定の機能と強力な接着を備えた連続コーティングフィルムを形成します。これは、オブジェクトを保護および飾るために使用されます。塗料の役割は、保護、装飾、および特別な機能(防止、分離、マーキング、反射、導電性など)です。

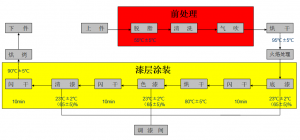

四、基本的なプロセスフロー

異なるターゲットのコーティングプロセスと手順は異なります。プロセス全体を説明するための例として、一般的なプラスチック部品コーティングプロセスを取得します。

1。前処理プロセス

コーティング要件に適した適切なベースを提供し、コーティングに良好な腐食と装飾特性があることを確認するには、オブジェクトの表面に取り付けられたさまざまな異物をコーティングする前に処理する必要があります。人々は、このようにして行われた作業を、事前の(表面)治療と呼んでいます。主に材料の汚染物質を除去したり、材料の表面を粗くしてコーティングフィルムの接着を増加させるために使用されます。

統合前:主な機能は、プラスチック部品の表面を部分的に崩壊させることです。

主な脱脂:洗浄剤は、プラスチック部品の表面を脱脂します。

水洗浄:きれいな水道水を使用して、部品の表面に残っている化学試薬をすすぎます。 2つの洗浄剤、水温RT、スプレー圧力は0.06-0.12MPAです。純水洗浄、新鮮な脱イオン水を使用して、部品の表面を完全にきれいにします(脱イオン水の純度要件は導電率≤10μm/cm)。

空気吹き領域:水洗浄チャネルでの純粋な水洗浄後の空気ダクトは、強風で部品の表面に残っている水滴を吹き飛ばすために使用されます。ただし、製品の構造やその他の理由により、部品の一部の水滴が完全に吹き飛ばされることができず、乾燥エリアは水滴を乾燥させることができず、部品の表面に水が蓄積し、製品の噴霧に影響を与えます。したがって、炎治療後にワークの表面をチェックする必要があります。上記の状況が発生した場合、バンパーの表面を拭く必要があります。

乾燥:製品の乾燥時間は20分です。オーブンはガスを使用して循環空気を加熱して、乾燥チャネルの温度を設定値に達します。洗浄された乾燥製品がオーブンチャネルを通過すると、オーブンチャネルの熱気が製品の表面の水分を乾燥させます。ベーキング温度の設定は、製品の表面上の水分の蒸発だけでなく、異なる製品の異なる耐熱性も考慮する必要があります。現在、2番目の製造プラントのコーティングラインは主にPP材料で作られているため、設定温度は95±5°です。

炎の処理:強い酸化炎を使用して塑性表面を酸化し、塑性基質表面の表面張力を増加させ、塗料が基板表面とよりよく結合して塗料の接着を改善できるようにします。

プライマー:プライマーにはさまざまな目的があり、多くのタイプがあります。外から見ることはできませんが、大きな影響を与えます。その機能は次のとおりです。接着を増やし、色の違いを減らし、ワークピースに欠陥のあるスポットをマスクします

中間コーティング:絵画後に見られるコーティングフィルムの色、最も重要なことは、コーティングされたオブジェクトを美しくするか、物理的および化学的特性を良くすることです。

上部コーティング:上部コーティングはコーティングプロセスにおけるコーティングの最後の層です。その目的は、コーティングフィルムに高光沢と優れた物理的および化学的特性を与えて、コーティングされたオブジェクトを保護することです。

cossmetic包装の分野でのアプリケーション

コーティングプロセスは、化粧品包装で広く使用されており、さまざまな口紅キットの外部コンポーネントです。ガラス瓶、ポンプヘッド、ボトルキャップなど

主な色付けプロセスの1つ

投稿時間:20-2024年6月