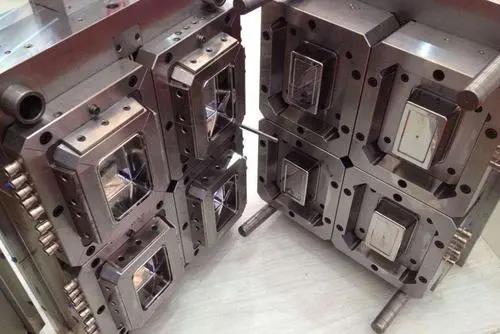

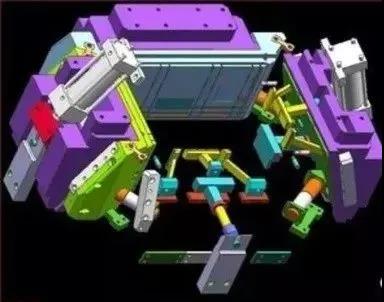

Кіріспе: қалыптау - орам материалдарының негізгі тірегі. Қалыптың сапасы қаптама материалдарының сапасын анықтайды. Жаңа қалыптарды инъекциядан бұрын немесе машина басқа қалыптармен ауыстырылғанға дейін, сынақ көлігі ажырамас бөлігі болып табылады. Бұл мақала өңделедіШанхай кемпірқосақ орны. , Инъекциялық көгерген сынаудың бірнеше негізгі нүктелерімен бөлісіңіз, мазмұны достардың анықтамасы үшін YouPIN жеткізу тізбегін сатып алуға арналған:

Сынап көру

Емлені тексеру және сынау үшін жаңа қалыпты алған кезде, мен әрқашан нәтижені көруге дайынмын және процесс адам / сағатты ысырап етпесе, қиындық туғызбайды деп үміттенемін.

Алайда, мұнда екі ұпай есіңізде болуы керек: Біріншіден, құрастырушы және өндірістік техниктер кейде қателіктер жібереді. Егер олар емделу кезінде сергек болмаса, кішкентай қателіктер үлкен зиян келтіруі мүмкін. Екіншіден, қалыптасқан сынақтың нәтижесі - болашақта өндірісті қамтамасыз ету. Егер қалыптасқан қадамдар мен тиісті жазбалардан сақталмаса, сынақ процесінде орындалмаса, жаппай өндірістің үздіксіз ілгерілеуіне кепілдік берілмейді. Егер қалыпқа тегіс қолданылса, пайда болуы тез арада пайда болуы тез арада қалпына келуі тез арта түседі, әйтпесе шығындалып, шығын жоғалуы қалыптардың өзіндік құнынан көп болады.

01Сынаққа дейін сақтық шаралары

Қалыптың тиісті ақпаратын түсіну:

Қалыпты дизайн сызбасын алған дұрыс, оны егжей-тегжейлі талдаңыз және қамсыз техниктен сынақ жұмыстарына қатысуды сұраңыз.

Алдымен жұмыс дорбасындағы механикалық үйлестіру әрекетін тексеріңіз:

Сызаттар, бөлшектер, бөлшектер, бөлшектер, жеккөрініштер, ал т.с.с., слайд табақшасына қарай жылжу, су арнасында және ауа құбырлары қосылыстарында, ал егер шектеулер болса да, назар аударыңыз Қалыпты ашу, оны сондай-ақ қалыпқа келтіру керек. Егер үстемдік әрекеттерді қалыпқа келтірмес бұрын жасауға болады, егер қалыпқа ілінген кезде, проблема табылған кезде, содан кейін қалыпта бөлінген кезде, адам-сағаттардың қалдықтарын болдырмауға болады.

Қалыптың әр бөлігі дұрыс қозғалатынын анықтаған кезде, салатын қалыптарды инъекциялық машинаны таңдау керек. Таңдау кезінде, назар аударыңыз:

(а) айдау мүмкіндігі

(b) бағыттаушы өзекінің ені

(с) максималды кету

(d) аксессуарлар аяқталған ба және т.б.

Бәрі де проблема жоқ, келесі қадам - қалыпты іліп қою. Ілулі тұрған кезде қысқыш шаблондарды алып тастамаңыз және қысқыш шаблонның ашылуын немесе сынудың алдын алу үшін, қалыптау шаблонының түсуіне және қалыптауға әкеліп соқтырмаңыз.

Қалыпты орнатылғаннан кейін, иілгіш тақтаның, температураның, кету құрылымының және шекті қосқыштың қозғалысы сияқты қалыптардың әр бөлігінің механикалық қозғалыстарын мұқият тексеріңіз. Инжекция саптамасы мен беру порты тураланғанына назар аударыңыз. Келесі қадам - көгерген қысқыштың әсеріне назар аудару. Қазіргі уақытта, қалыптастыру қысымын төмендету керек. Қолмен және төмен жылдамдықты қысқышты қысып жатқан әрекеттерде, кез-келген үйдегі қозғалыстар мен қалыптан тыс шуды көруге және тыңдауға назар аударыңыз.

Молдың температурасын көбейтіңіз:

Дайын өнімде және қалыпта қолданылатын шикізаттың қасиеттері бойынша, қалыптың температурасын өндіріс үшін қажет температураға дейін арттыру үшін корольдель температурасын басқару машинасы таңдалады.

Қалыпты температура жоғарылатылғаннан кейін, әр бөліктің қозғалысы қайтадан тексерілуі керек, өйткені болат жылу кеңеюінен кейін джем құбылығына әкелуі мүмкін, сондықтан штамм мен дірілдің сырғып кетуіне назар аударыңыз.

Егер эксперимент жоспарының ережесі зауытта жүзеге асырылмаса, біз сынақ шарттарын реттеу кезінде дайын өнімнің бір шарт өзгеруінің әсерін ажырату үшін бір уақытта бір-бірден түзетуге болатындығын ұсынамыз.

Шикізатқа байланысты пайдаланылатын шикізат тиісті түрде пісіру керек.

Болашақта жаппай өндіріс үшін бірдей шикізатты қолдануға тырысыңыз.

Қалыпты нашар материалмен толығымен қолданбаңыз. Егер түс талабы болса, түс сынағын бірге реттей аласыз.

Ішкі стресс сияқты мәселелер көбінесе екінші реттік өңдеуге әсер етеді. Қалыпты тексерілгеннен кейін дайын өнім тұрақтандырылып, екінші реттік өңдеуді орындау керек. Қалыпты баяу жылдамдықпен жабылғаннан кейін, баяу жылдамдықпен жабылғаннан кейін, қалыптастырылған қысымды реттеп, бірнеше қысымды реттеп, қысқыштың қысымы бар-жоғын тексеру үшін бірнеше әрекеттерді орындаңыз. Дайын өнімдегі бұрылыс пен қалыптан аулақ болу үшін біркелкі емес құбылыс.

Жоғарыда көрсетілген әрекеттерді тексергеннен кейін, қалыпқа жабылатын жылдамдық пен қысымды төмендетіп, қауіпсіздік ілмегінің және илеу инсультін орнатыңыз, содан кейін қалыпты қалыпқа жабылған және жабылатын жылдамдықты реттеңіз. Егер максималды инсульт мүмкіндіктері бар болса, құрмалы ашылатын инсульттан аздап қысқаруы керек, ал қозғалтқыштың жоғары жылдамдықты ашылу әрекеті қалыптың ашылуының максималды соққысынан бұрын кесілуі керек. Себебі, қозғалтқыштың жоғары жылдамдықты соққысы, қалыпқа тиеу кезінде бүкіл қалыптың ашылу инсультінен гөрі ұзын болғандықтан. Пластикалық машинада механикалық эжекторлық ROD эжекторлы тақтайшаның немесе пиллинг табақшасының күшпен деформациялануын болдырмау үшін толық жылдамдықты қалыптардың ашылуынан кейін әрекет етуі керек.

Алғашқы қалыптарды инъекция жасамас бұрын келесі элементтерді қайта тексеріңіз:

(a) Азықтандыру инсульті тым ұзын немесе жеткіліксіз ме.

ә) Қысым тым жоғары немесе тым төмен ме.

(c) Толтыру жылдамдығы тым тез немесе өте баяу ма.

(d) өңдеу циклі тым ұзын немесе тым қысқа ма, жоқ па.

Дайын өнімнің қысқа соққылардан, сынуы, деформациядан, бұрылыстардан және тіпті зеңге зақым келуіне жол бермеу үшін.

Егер өңдеу циклы тым қысқа болса, тимбр дайын өнімге енеді немесе дайын өнімді сақинаны пиллинг арқылы сығып алады. Жағдайдың бұл түрі сізге дайын өнімді шығаруға екі-үш сағат кетуі мүмкін.

Егер өңдеу циклы тым ұзын болса, резеңке материалдың шөгуіне байланысты төсектің өзегінің әлсіз бөліктері бұзылуы мүмкін. Әрине, сіз сынақтан туындауы мүмкін барлық мәселелерді болжай алмайсыз, бірақ толық әрі қарай және уақтылы шаралар айтарлықтай және уақытылы шаралар айтарлықтай және қымбат шығындардан аулақ бола алады.

02Сынақдың негізгі қадамдары

Жаппай өндіріс кезінде қажетсіз уақытты ысырап ету үшін, әр түрлі өңдеу шарттарын реттеуге және басқаруға, температураның және қысымның ең жақсы жағдайларын табуға және күнделікті орнатуға болатын стандартты тексеру процедураларын қалыптастыру үшін шынымен де шыдамдылықты төлеу қажет Жұмыс әдістері.

1) Бөшкедегі пластикалық материалдың дұрыс екенін және оның ережелерге сәйкес пісірілген бе екенін тексеріңіз. (Егер әртүрлі шикізат сынақ және өндіріс үшін пайдаланылса, әртүрлі нәтижелер алуы мүмкін).

2) Төменгі желімнің немесе әртүрлі материалдарды қалыпқа түспеу үшін мұқият тазалануы керек, ал әр түрлі материалдарды қалыпқа түспеуі керек, өйткені төмен желім және әр түрлі материалдар қалыпқа кептеліп қалуы мүмкін. Баррель температурасы мен қалыптың температурасы өңделетін шикізатқа сәйкес келетіндігін тексеріңіз.

3) Дайын өнімнің мөлшерін қанағаттандыратын өнімді қалпына келтіру үшін қысымды және инъекция көлемін реттеңіз, бірақ буррлардан жұмыс істемейді, әсіресе, кейбір қалыптардың өнімдері толығымен қатайтылмаған кезде. Бұл туралы ойланыңыз.

4) Машина және қалыптар тұрақтанғанша, тіпті орташа машиналар үшін де шыдамдылықпен күтіңіз, тіпті ол 30 минуттан көп уақытты алуы мүмкін. Осы уақытты дайын өніммен мүмкін проблемаларды көру үшін пайдалануға болады.

5) Бұранданың ілгерілеу уақыты қақпаның пластиктен қатаю уақытынан қысқа болмауы керек, әйтпесе дайын өнімнің салмағы азаяды және дайын өнімнің өнімділігі құнсызданады. Және қалыпта қызған кезде, дайын өнімді ықшамдау үшін бұранданың алдын-ала үрдісінің ұзартылуы қажет.

6) жалпы өңдеу циклын азайту үшін ақылға қонымды түзету.

7) жаңадан реттелген шарттарды кем дегенде 30 минут ішінде, содан кейін оны тұрақтандыру үшін кем дегенде 30 минут іске қосыңыз, содан кейін кем дегенде ондаған толық ағаш үлгілерін шығарыңыз, контейнердегі күн мен санды белгілеп, олардың тұрақтылығын тексеру үшін оларды орнына қойыңыз нақты жұмыс және ақылға қонымды бақылауға төзімділік. (Әсіресе көп қуыс қалыптар үшін құнды).

8) Үздіксіз үлгілердің маңызды өлшемдерін өлшеңіз және жазыңыз (үлгілерді өлшеу алдында бөлме температурасына дейін салқындауды күтуіміз керек).

Әр қалып үлгісінің өлшенген мөлшерін салыстыру, сіз келесіге назар аударуыңыз керек:

(a) Өлшем тұрақты ма, жоқ па.

(b) Айналдыру шарттары бар немесе төмендету үрдісі бар белгілі бір өлшемдер бар, олар өңдеу шарттары әлі де өзгеретінін, мысалы, температураның нашарлауы немесе мұнай қысымын бақылау сияқты.

(c) Өлшемнің өзгеруі толеранттылық шегінде болса да.

Егер дайын өнімнің мөлшері өзгермесе және өңдеу жағдайлары қалыпты болса, әр қуыстың дайын өнімінің сапасы қолайлы және оның мөлшері рұқсат етілген толеранттылық шегінде болуы мүмкін екенін байқау қажет. Үнемі немесе одан үлкен немесе көгершіндерден кіші қуыстардың санына назар аударыңыз. Деректерді қалыптастыру және талдау және өндіріс жағдайлары және болашақ жаппай өндіріс үшін анықтама ретінде мәліметтерді жазып, талдаңыз.

03Қалыпты сынақ кезінде назар аудару керек мәселелер

1) Өңдеу жұмыстарын ұзағырақ уақыт балқыма температурасын және гидравликалық майдың температурасын тұрақтандыру үшін ұзағырақ етіп жасаңыз.

2) Машинаның барлық дайын өнімдерінің мөлшеріне қарай тым үлкен немесе тым кішкентай. Егер қысқарту жылдамдығы тым үлкен болса және дайын өнім түсіру үшін жеткіліксіз болып көрінсе, ол оған сілтеме бойынша қақпаның өлшемін көбейтуге болады.

3) Әр қуыстың мөлшері тым үлкен немесе түзетілуі үшін тым кішкентай. Егер қуыс пен есіктің өлшемі дұрыс болса, онда толтыру жылдамдығы, сондай-ақ құрылғының температурасы, қалыптардың температурасы және әр бөліктің қысымын өзгертуге және бірнеше қалыптарды тексеріңіз. Қуат жемді баяу толтырады ма, жоқ па.

4) қалыптасқан қуыстың дайын өнімінің сәйкестігіне немесе металл ядросының орнына сәйкес ол бөлек өзгертіледі. Сондай-ақ, оның біркелкілігін арттыру үшін толтыру мөлшерлемесі мен қалыптануды реттеуге тырысуға болады.

5) инъекциялық машинаның, май сорғысы, майлы клапан, температура реттегіші және т.б., өңдеу жағдайларының және т.б. ақауларын тексереді және өзгертіңіз, өңдеу жағдайларының өзгеруіне әкеледі, тіпті кемелді қалыпта нашар жұмыс істемейді. машина.

Барлық жазылған мәндерді қарап шыққаннан кейін, түзетілген үлгілердің жақсарған-жақсартылғанын салыстыру үшін үлгілер жиынтығын сақтаңыз.

04Маңызды мәселелер

Үлгілерді тексеру процесінде, оның ішінде өңдеу циклінде, омартпен және құрастырылған температура, бөшке температурасы, инъекция әрекеті кезеңінде, бұрандалармен және т.б. Болашақта ол сапа стандарттарына сәйкес келетін өнімдер алу үшін бірдей өңдеу жағдайларының деректерін сәтті орнату үшін қолданыла алады.

Қазіргі уақытта, зеңбірек температурасы көбінесе зауытта қалыпта отырғызу кезінде елемейді, ал металлдық температура қысқа мерзімді қалыптар мен болашақ жаппай өндіріс кезінде ең қиын. Пішіндеме температурасы өлшемге, жарықтылыққа, шөгуге, ағынның үлгісіне және үлгінің материалына әсер етуі мүмкін. , Егер қалыптың температурасы контроллері болашақ жаппай өндірісті бақылау үшін пайдаланылмаса, қиындықтар туындауы мүмкін.

Shanghai Rainbow Produstry, Ltd - өндіруші, Шанхай Радуга пакеті бір терезе кемпірқосақ пакетін ұсынады

Веб-сайт:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

POST уақыты: қазан-18-2021