Кіріспе: жылу аударымдары, косметикалық қаптама материалдарын беттік өңдеудегі жалпы процесс, өйткені оны басып шығару оңай, ал түс пен үлгіні реттеуге болады. Бұл бренд иелері артық көретін процесс. Мыналар өңделедіРБ пакеті.Сіздердің жалпы сапа проблемалары мен шешімдерімен, сондай-ақ термиялық аударымның әсер ететін факторларымен, сондай-ақ youpin желілік желісіндегі сілтеме үшін бөлісейік:

Жылу беру

Термиялық тасымалдау процесі пигменттермен немесе бояғыштармен қапталған қағазбен қапталған қағазбен қапталған қағаз, қысым, қысым, қысым және басқа әдістермен, принтерлік қабаттың үлгісін баспа әдісіне беру. Термиялық аударымның негізгі қағидаты - субстратпен сиямен қапталған ортаға тікелей байланысу. Термиялық басып шығару механизмі мен әсер ету арқылы жылу және қысым арқылы цилиндр арқылы, ортада сия балқып, субстратқа басып шығарылған мәселені қалайды.

01Жылу аударымының әсер ететін факторлары

1) жылу басып шығару бастары

Жылу басып шығару механизмі негізінен беткі жабысқақ түсті қорғаныс қабатынан, астыңғы жабысқақ түсті қорғаныс қабаты мен жылыту элементтерінен тұрады. Қыздыру элементі - бұл өткізгіш жібек экран. Кернеу импульсімен жасалған жылудың көмегімен, графикалық бөлігінің сия қабатының дөрекі бөлшектері инверсияны аяқтау үшін бедерлі және еріген.

Термиялық аударымның басып шығару жылдамдығы графика мен мәтіннің әр жолына қажет уақытқа байланысты. Сондықтан, жылу беру басы мен беріліс қағазы жылу беру үшін жақсы жылу беруі керек, сондықтан қыздыру элементі арқылы жасалған жылу берілетін жылу қорғаныс қабаты, тасымалдау қағаз субстраты және алшақтық арқылы тез өтіп, алшақтықты және соңында субстратпен қамтамасыз етілуі мүмкін Сияны беру жеткілікті уақытында.

2) Сия

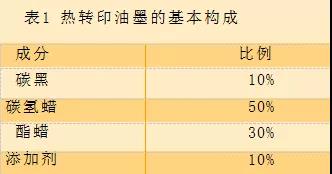

Жылуды беру сиясының құрамы әдетте үш бөліктен тұрады: пигментті (пигмент немесе бояғыш), балауыз және май, олардың ішінде балауыз термиялық аударымның негізгі компоненті болып табылады. Жалпы жылу аударымының негізгі құрамы 1-кестеге сілтеме жасай алады.

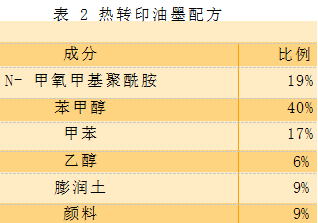

2-кесте - бұл экранды басып шығарудың ыстықтығын конструкциялау мысалы. N-метоксиметил полиамиді бензил алкогольімен, толуол, этанол және басқа еріткіштерде еріген, араластыруға арналған ыстыққа төзімді пигменттер мен бентонит қосылады, содан кейін экранды басып шығару сияларына салыңыз. Сия экранды басып шығару әдісін қолдана отырып, тасымалдаушыға (мысалы, термиялық беріліс қағазы) басып шығарылады, содан кейін мата термиялық басылған және жіберіледі.

Басып шығару кезінде әр түрлі сиялардың тұтқырлығы қыздыру температурасына тікелей байланысты, ал жылыту температурасы және сия тұтқырлығы қатаң бақылауға алынуы керек. Тәжірибе жылыту температурасы 60 ~ 100 ℃, егер сия еріген кезде, сия еріген кезде сияның тұтқырлығы 0,6-дағы 0,6-да тұрақты екенін дәлелдеді. Жалпы алғанда, сияны жақындағанда, бұл күйге жақын, аударым нәтижелері жақсы.

Соңғы жылдары Шанхай кемпірқосақ пакетін жетілдірумен, баспа өнімдерінің сақтық температурасы 45 ℃-ден 60 ₸ итермеленген, ол жылу аударымының қолданылу аясын едәуір кеңейтті. Сонымен қатар, мөлдір пигменттерді немесе мөлдір бояғыштарды қолдану түрлі-түсті басып шығаруларға жақсы реңк әсерін ұсынады.

3) аударым құралдары

Әр түрлі субстрат әртүрлі қасиеттерге ие, сондықтан аударым қағазын таңдағанда, сіз субстраттың келесі сілтемелеріне назар аударуыңыз керек.

①Физикалық қойылым

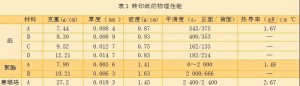

Тасымалдау қағазының физикалық қасиеттері 3-кестеде көрсетілген.

Жоғарыда айтылғандар - үш термиялық аударым қағазының ішкі субстраттарының физикалық қасиеттері. Таңдау кезінде келесі үш аспектіні қарастыруға болады:

Субстраттың қалыңдығы, әдетте, 20 мкм-ден аспауы керек;

Субстрат сияның ауысу жылдамдығын қамтамасыз ету үшін жоғары деңгейге ие болуы керек;

Қағазды өңдеу және басып шығару кезінде оның жыртылмайтынын қамтамасыз ету үшін субстрат жеткілікті күшке ие болуы керек.

Ахемиялық қасиеттері

Жақсы және тіпті сия жабысы - бұл қағаз субстратының химиялық қасиеттерінің екі маңызды көрінісі. Өндірісте аударымның химиялық қасиеттері басып шығару сапасына тікелей әсер етеді. Егер аударым қағазы сияны ұстана алмаса немесе сия мөлшері өндірісте игерілмеген болса, ол басып шығару қалдықтарын тудырады. Жақсы басып шығару процесі және жақсы басып шығарулар беру қағазының химиялық қасиеттерін жақсы ұстауға негізделуі керек.

③ Гуд термиялық өнімділігі

Тасымалдау процесі жоғары температуралық құралдармен жүзеге асырыла бастағандықтан, беру қағазының материалы аударым температурасының әсеріне төтеп бере алады және қасиеттер өзгермейді. Жалпы, термиялық трансферлік қағаздың субстратының жылу жұмыстары жақсы ма, жоқ па, келесі факторлармен көрсетілуі мүмкін:

Ыстыққа төзімді субстраттың жылу кедергісінің төмендеуі, қалыңдығы жұқа, жылу беруді жақсырақ және оның жылу өнімділігі жақсарады;

Тегістіктілік Субстрат бетіне тегістеу, жылу кедергісі төмен және жылу өнімділігі соғұрлым жақсы;

Ыстыққа төзімді термиялық басып шығару механизмінің температурасы, әдетте, шамамен 300 ₸ және субстрат негізгі өнімділіктің осы температурада өзгермейтініне сенімді бола алады.

4) Субтрат

Кішкентай дөрекі беті бар субстраттардың басып шығару сапасы жақсарады, бұл жылу аударымының маңызды қасиеті. Субстраттың өрескел беті субстраттың үлкен беті бар екенін, өйткені тасымалдау қағазындағы сияның сияны субстрат жақсылап алуға және идеалды деңгейге және өңді алуға болады; Бірақ тым өрескел сия сапасына әсер етеді, бұл басып шығару процесін жүзеге асыруға ықпал етпейді.

02Жалпы сапа сәтсіздіктері

1) Үлгі толық нұсқада пайда болады

Құндылық: Дақтар мен үлгілер толық бетте пайда болады.

Себептер: Сия тұтқырлығы тым төмен, сығымдау бұрышы дұрыс емес, сияны кептіру температурасы жеткіліксіз, статикалық электр және т.б.

Жою: тұтқырлықты арттыру, қырғыштың бұрышын реттеп, пештің температурасын арттырып, пленканың артқы жағындағы электростатикалық агентті алдын-ала жабыңыз.

2)

Феноменон: Комета тәрізді сызықтар, әдетте, ақ сиямен және үлгінің шетінен пайда болатын.

Негізгі себептері: сия пигментінің бөлшектері үлкен, сия таза емес, тұтқырлық жоғары, статикалық электр және т.б.

Жою: Сияны сүзгіден өткізіп, концентрацияны азайту үшін сығып алыңыз; Ақ сияны пленканы электрсеркуляциялау үшін алдын-ала қайрауды алдын ала қайралуы мүмкін, себуші мен пластинаның арасына сындыру немесе электростатикалық агент қосу үшін өткір таяқшаларды қолданыңыз.

3) Түстерді азайту, түбін анықтау

Феноменон: Топтың түс ауытқуы бірнеше түстерді, әсіресе фондық түске боялған кезде пайда болады.

Негізгі себептері: машинаның өзі дәлдік пен ауытқуларға ие; Нақты тақтайшалар; өңдік түс пен жиырылудың дұрыс еместігі.

Шығару: қолмен тіркеу үшін STORB шамын пайдаланыңыз; Пластинаны қайта жасаңыз; Үлгідің визуалды әсерінің әсерінен кеңейтіңіз немесе келісімшарт, немесе үлгіні аз мөлшерде ақ түсті жоқ.

4) Сия анық емес

Феноменон: басылған фильмде маска пайда болады.

Себеп: қырғыш ұстағыш бос; Орналасу таза емес.

Жою: қырғышты қайта реттеп, пышақ ұстағышты жөндеңіз; Қажет болса, басып шығару тақтайшасын зарарсыздандыру ұнтағымен тазалаңыз; Пластиналар мен қырғыштардың арасында кері әуе беру орнатыңыз.

5) Басып шығару түсі түседі

Құндылық: Түс пиллині салыстырмалы түрде үлкен өрнектердің жергілікті бөлігінде, әсіресе баспа әйнегі мен тот баспайтын болаттан жасалған жерде пайда болады.

Себе: өңделген фильмде басылған кезде түс қабатының өзі қабығы аршылады; Статикалық электр; Түсті сия қабаты қалың және жеткіліксіз кептіріледі.

Жою: пештің температурасын жоғарылатып, жылдамдықты азайту.

6) аударым кезіндегі ораза

Құндылық: Субстратқа аударылған түс қабаты тестілеу үшін пайдаланылатын таспамен оңай шығарылады.

Себебі: дұрыс емес бөлу немесе қолдау, негізінен, қолдау, өйткені тіреуі субстратқа сәйкес келмейді.

Жою: Шығару желісін қайта ауыстырыңыз (қажет болса, түзетулер енгізіңіз); Негізгі материалға сәйкес келетін артқы желімді ауыстырыңыз.

7) жабысқақ

Феноменон: кері қабат қабаттарын кері айналдыру кезінде, ал дыбыс қатты.

Себептер: Артық орамалды кернеу, инспекциялық кептіру, инспекция кезінде тым қалың затбелгі, ішкі температура мен ылғалдылық, статикалық электр, шамадан тыс басып шығару жылдамдығы және т.б.

Жою: орамалды кернеуді азайтыңыз немесе кептіруді аяқтау үшін басып шығару жылдамдығын тиісті түрде азайтыңыз, жабық температура мен ылғалдылықты басқарыңыз және электростатикалық агентті алдын-ала жабыңыз.

8) Тамшы нүкте

Феноменон: Таяз интербетте тұрақты емес ұпайды (басып шығарылмайтын нүктелерге ұқсас) жоқ.

Себебі: сия көтерілмейді.

Жою: Орналасуды тазалаңыз, электростатикалық сорғыш роликті қолданыңыз, нүктелерді тереңдеңіз, сығымдаудың қысымын реттеңіз және басқа шарттарға әсер етпестен сияның тұтқырлығын төмендетіңіз.

9) Алтын, күміс және меруерт басып шығару кезінде апельсин қабығы тәрізді

Феноменон: Алтын, күміс және інжу-маржан әдетте үлкен жерде апельсин қабығы тәрізді.

Себебі: алтын, күміс және меруерт бөлшектері салыстырмалы түрде үлкен және сия науында біркелкі таралуы мүмкін емес, нәтижесінде тығыздық тудырады.

Жою: басып шығармас бұрын, сия жұп болуы керек, сия сия науасына сорғы бар сия науасына қолданылуы керек, ал сия науасына пластикалық үрлеу түтігі болуы керек; басып шығару жылдамдығын азайтыңыз.

10) Басып шығару деңгейлерінің нашар өсуі

Құндылық: Тым үлкен градациямен ауысуы бар өрнектер (мысалы, 15% - 100%) көбінесе жарық торлы бөлігінде басып шығарыла алмайды, қараңғы реңк бөлігінде тығыздық жеткіліксіз, немесе ортаңғы реңктерде.

Себебі: нүктелердің өтпелі ауқымы тым үлкен, ал сияға арналған сияны адгезия жақсы емес.

Жою: электростатикалық сорғыш роликті қолданыңыз; Екі табаққа бөліңіз.

11) Баспа ісіндегі жылтыратқыш жарық

Құндылық: Басып шығарылған өнімнің түсі үлгіні, әсіресе күмісті басып шығарған кезде жеңілірек.

Себеп: Сия тұтқырлығы тым төмен.

Шығарыңыз: Тұтқырақты тиісті мөлшерге дейін арттыру үшін шикі сияны қосу.

12) Ақ мәтіннің жиектері бар

Феноменон: Жазылған жиектер көбінесе биікікті қажет ететін мәтіндердің жиектерінде жиі пайда болады.

Себептер: Сия бөлшектері мен пигменттері жеткіліксіз; Сияның тұтқырлығы төмен, т.б.

Шығару жоқ: пышақты қайрап немесе қоспалар қосыңыз; Сквайганың бұрышын реттеңіз; сияның тұтқырлығын арттыру; Электро-гравюра табағын лазер тақтасына өзгертіңіз.

13) Тот баспайтын болаттан жасалған (силикон жабыны) алдын ала жабынатын қабықпен біркелкі емес жабын

Фильмнің (кремний жабыны) алдын-ала пленкамен (кремний жабыны) тасымалдау процесі кезінде сия қабатының қабатын ашулануға дейін жүзеге асырылады, сондықтан оны ауыстыру кезінде сия қабатының таза қабығын ашулануға болады (температура) 145 ° C-тан жоғары). Пиллингтің қиындығы).

Жоғарыда айтылғандар - үш термиялық аударым қағазының ішкі субстраттарының физикалық қасиеттері. Таңдау кезінде келесі үш аспектіні қарастыруға болады:

Субстраттың қалыңдығы, әдетте, 20 мкм-ден аспауы керек;

Субстрат сияның ауысу жылдамдығын қамтамасыз ету үшін жоғары деңгейге ие болуы керек;

Қағазды өңдеу және басып шығару кезінде оның жыртылмайтынын қамтамасыз ету үшін субстрат жеткілікті күшке ие болуы керек.

Ахемиялық қасиеттері

Жақсы және тіпті сия жабысы - бұл қағаз субстратының химиялық қасиеттерінің екі маңызды көрінісі. Өндірісте аударымның химиялық қасиеттері басып шығару сапасына тікелей әсер етеді. Егер аударым қағазы сияны ұстана алмаса немесе сия мөлшері өндірісте игерілмеген болса, ол басып шығару қалдықтарын тудырады. Жақсы басып шығару процесі және жақсы басып шығарулар беру қағазының химиялық қасиеттерін жақсы ұстауға негізделуі керек.

③ Гуд термиялық өнімділігі

Тасымалдау процесі жоғары температуралық құралдармен жүзеге асырыла бастағандықтан, беру қағазының материалы аударым температурасының әсеріне төтеп бере алады және қасиеттер өзгермейді. Жалпы, термиялық трансферлік қағаздың субстратының жылу жұмыстары жақсы ма, жоқ па, келесі факторлармен көрсетілуі мүмкін:

Ыстыққа төзімді субстраттың жылу кедергісінің төмендеуі, қалыңдығы жұқа, жылу беруді жақсырақ және оның жылу өнімділігі жақсарады;

Тегістіктілік Субстрат бетіне тегістеу, жылу кедергісі төмен және жылу өнімділігі соғұрлым жақсы;

Ыстыққа төзімді термиялық басып шығару механизмінің температурасы, әдетте, шамамен 300 ₸ және субстрат негізгі өнімділіктің осы температурада өзгермейтініне сенімді бола алады.

Феноменон: Фильмде жолақтар, жіптер және т.б. бар.

Себебі: температура жеткіліксіз (кремнийдің жеткіліксіз ыдырауы), еріткіштердің дұрыс емес пропорциясы.

Шығарыңыз: пештің температурасын белгіленген биіктікке дейін көбейтіңіз.

Шанхай кемпірқосу өнеркәсіптік CO., LtdӨндіруші, Шанхай кемпірқосақ пакеті бір терезе кемпірқосақ пакетін ұсынады. Егер сізге біздің өнімдеріміз ұнайтын болса, сіз бізбен байланыса аласыз,

Веб-сайт:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

POST уақыты: қазан-25-2021