ಪರಿಚಯ: ಅಚ್ಚು ಪ್ಯಾಕೇಜಿಂಗ್ ವಸ್ತುವಿನ ಪ್ರಮುಖ ಸ್ತಂಭವಾಗಿದೆ. ಅಚ್ಚು ಗುಣಮಟ್ಟವು ಪ್ಯಾಕೇಜಿಂಗ್ ವಸ್ತುವಿನ ಗುಣಮಟ್ಟವನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ. ಹೊಸ ಅಚ್ಚಿನ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಮೊದಲು ಅಥವಾ ಯಂತ್ರವನ್ನು ಇತರ ಅಚ್ಚುಗಳೊಂದಿಗೆ ಬದಲಾಯಿಸಿದಾಗ, ಪ್ರಯೋಗ ಅಚ್ಚು ಅನಿವಾರ್ಯ ಭಾಗವಾಗಿದೆ. ಈ ಲೇಖನವನ್ನು ಸಂಪಾದಿಸಲಾಗಿದೆಶಾಂಘೈ ರೇನ್ಬೋ ಪ್ಯಾಕೇಜ್. , ಇಂಜೆಕ್ಷನ್ ಅಚ್ಚು ಪ್ರಯೋಗದ ಕೆಲವು ಪ್ರಮುಖ ಅಂಶಗಳನ್ನು ಹಂಚಿಕೊಳ್ಳಿ, ಸ್ನೇಹಿತರ ಉಲ್ಲೇಖಕ್ಕಾಗಿ ಯೂಪಿನ್ ಸರಬರಾಜು ಸರಪಳಿಯನ್ನು ಖರೀದಿಸಲು ವಿಷಯವಾಗಿದೆ:

ಪ್ರಯತ್ನಿಸು

ಪ್ರೂಫಿಂಗ್ ಮತ್ತು ಪರೀಕ್ಷೆಗಾಗಿ ಹೊಸ ಅಚ್ಚನ್ನು ಸ್ವೀಕರಿಸುವಾಗ, ಫಲಿತಾಂಶವನ್ನು ಮೊದಲೇ ಪ್ರಯತ್ನಿಸಲು ನಾನು ಯಾವಾಗಲೂ ಉತ್ಸುಕನಾಗಿದ್ದೇನೆ ಮತ್ತು ಮನುಷ್ಯನ ಗಂಟೆಗಳ ವ್ಯರ್ಥವಾಗದಂತೆ ಪ್ರಕ್ರಿಯೆಯು ಸುಗಮವಾಗಿ ನಡೆಯುತ್ತದೆ ಎಂದು ಭಾವಿಸುತ್ತೇನೆ.

ಆದಾಗ್ಯೂ, ಎರಡು ಅಂಶಗಳನ್ನು ಇಲ್ಲಿ ನೆನಪಿಸಬೇಕು: ಮೊದಲನೆಯದಾಗಿ, ಅಚ್ಚು ವಿನ್ಯಾಸಕರು ಮತ್ತು ಉತ್ಪಾದನಾ ತಂತ್ರಜ್ಞರು ಕೆಲವೊಮ್ಮೆ ತಪ್ಪುಗಳನ್ನು ಮಾಡುತ್ತಾರೆ. ಅಚ್ಚು ಪ್ರಯೋಗದ ಸಮಯದಲ್ಲಿ ಅವರು ಜಾಗರೂಕರಾಗಿರದಿದ್ದರೆ, ಸಣ್ಣ ತಪ್ಪುಗಳು ದೊಡ್ಡ ಹಾನಿಯನ್ನುಂಟುಮಾಡಬಹುದು. ಎರಡನೆಯದಾಗಿ, ಅಚ್ಚು ಪ್ರಯೋಗದ ಫಲಿತಾಂಶವು ಭವಿಷ್ಯದಲ್ಲಿ ಸುಗಮ ಉತ್ಪಾದನೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು. ಅಚ್ಚು ಪ್ರಯೋಗ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಮಂಜಸವಾದ ಹಂತಗಳು ಮತ್ತು ಸರಿಯಾದ ದಾಖಲೆಗಳನ್ನು ಅನುಸರಿಸದಿದ್ದರೆ, ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಯ ಸುಗಮ ಪ್ರಗತಿಯನ್ನು ಖಾತರಿಪಡಿಸಲಾಗುವುದಿಲ್ಲ. ಅಚ್ಚನ್ನು ಸುಗಮವಾಗಿ ಬಳಸಿದರೆ, ಲಾಭದ ಚೇತರಿಕೆ ತ್ವರಿತವಾಗಿ ಹೆಚ್ಚಾಗುತ್ತದೆ ಎಂದು ನಾವು ಒತ್ತಿಹೇಳುತ್ತೇವೆ, ಇಲ್ಲದಿದ್ದರೆ ಉಂಟಾಗುವ ವೆಚ್ಚ ನಷ್ಟವು ಅಚ್ಚು ವೆಚ್ಚಕ್ಕಿಂತ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ.

01ಅಚ್ಚು ಪ್ರಯೋಗದ ಮೊದಲು ಮುನ್ನೆಚ್ಚರಿಕೆಗಳು

ಅಚ್ಚಿನ ಸಂಬಂಧಿತ ಮಾಹಿತಿಯನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳಿ:

ಅಚ್ಚಿನ ವಿನ್ಯಾಸ ರೇಖಾಚಿತ್ರವನ್ನು ಪಡೆದುಕೊಳ್ಳುವುದು, ಅದನ್ನು ವಿವರವಾಗಿ ವಿಶ್ಲೇಷಿಸುವುದು ಮತ್ತು ಪ್ರಯೋಗ ಕಾರ್ಯದಲ್ಲಿ ಭಾಗವಹಿಸಲು ಅಚ್ಚು ತಂತ್ರಜ್ಞನನ್ನು ಕೇಳುವುದು ಉತ್ತಮ.

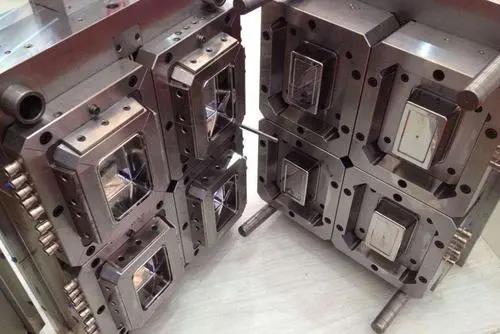

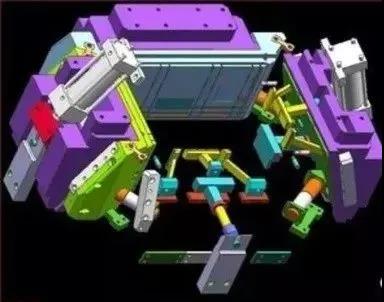

ಮೊದಲು ವರ್ಕ್ಬೆಂಚ್ನಲ್ಲಿ ಯಾಂತ್ರಿಕ ಸಮನ್ವಯ ಕ್ರಿಯೆಯನ್ನು ಪರಿಶೀಲಿಸಿ:

ಗೀರುಗಳು, ಕಾಣೆಯಾದ ಭಾಗಗಳು, ಸಡಿಲತೆ ಇತ್ಯಾದಿಗಳ ಬಗ್ಗೆ ಗಮನ ಕೊಡಿ, ಸ್ಲೈಡ್ ಪ್ಲೇಟ್ನ ಕಡೆಗೆ ಅಚ್ಚು ಚಲನೆ ಸರಿಯಾಗಿದೆಯೇ, ವಾಟರ್ ಚಾನಲ್ ಮತ್ತು ಏರ್ ಪೈಪ್ ಕೀಲುಗಳಲ್ಲಿ ಯಾವುದೇ ಸೋರಿಕೆ ಇದೆಯೇ ಮತ್ತು ನಿರ್ಬಂಧಗಳು ಇದೆಯೇ ಎಂಬ ಬಗ್ಗೆ ಗಮನ ಕೊಡಿ ಅಚ್ಚು ತೆರೆಯುವಿಕೆ, ಇದನ್ನು ಅಚ್ಚಿನ ಮೇಲೆ ಗುರುತಿಸಬೇಕು. ಅಚ್ಚನ್ನು ನೇತುಹಾಕುವ ಮೊದಲು ಮೇಲಿನ ಕ್ರಿಯೆಗಳನ್ನು ಮಾಡಬಹುದಾದರೆ, ಅಚ್ಚನ್ನು ನೇತುಹಾಕುವಾಗ ಸಮಸ್ಯೆ ಕಂಡುಬಂದಾಗ ಮತ್ತು ನಂತರ ಅಚ್ಚನ್ನು ಡಿಸ್ಅಸೆಂಬಲ್ ಮಾಡಿದಾಗ ಮಾನವ-ಗಂಟೆಗಳ ವ್ಯರ್ಥವನ್ನು ತಪ್ಪಿಸಲು ಸಾಧ್ಯವಿದೆ.

ಅಚ್ಚಿನ ಪ್ರತಿಯೊಂದು ಭಾಗವು ಸರಿಯಾಗಿ ಚಲಿಸುತ್ತದೆ ಎಂದು ನಿರ್ಧರಿಸಿದಾಗ, ಸೂಕ್ತವಾದ ಪರೀಕ್ಷಾ ಅಚ್ಚು ಇಂಜೆಕ್ಷನ್ ಯಂತ್ರವನ್ನು ಆರಿಸುವುದು ಅವಶ್ಯಕ. ಆಯ್ಕೆ ಮಾಡುವಾಗ, ಇದರ ಗಮನ ಕೊಡಿ:

(ಎ) ಇಂಜೆಕ್ಷನ್ ಸಾಮರ್ಥ್ಯ

(ಬಿ) ಗೈಡ್ ರಾಡ್ನ ಅಗಲ

(ಸಿ) ಗರಿಷ್ಠ ನಿರ್ಗಮನ

(ಡಿ) ಪರಿಕರಗಳು ಪೂರ್ಣಗೊಂಡಿದೆಯೆ, ಇತ್ಯಾದಿ.

ಯಾವುದೇ ಸಮಸ್ಯೆ ಇಲ್ಲ ಎಂದು ಎಲ್ಲವೂ ದೃ confirmed ೀಕರಿಸಲ್ಪಟ್ಟ ನಂತರ, ಮುಂದಿನ ಹಂತವು ಅಚ್ಚನ್ನು ಸ್ಥಗಿತಗೊಳಿಸುವುದು. ನೇಣು ಹಾಕುವಾಗ, ಎಲ್ಲಾ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಟೆಂಪ್ಲೆಟ್ಗಳನ್ನು ತೆಗೆದುಹಾಕದಂತೆ ಮತ್ತು ಅಚ್ಚನ್ನು ತೆರೆಯುವ ಮೊದಲು ಜಾಗರೂಕರಾಗಿರಿ, ಇದರಿಂದಾಗಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಟೆಂಪ್ಲೇಟ್ ಸಡಿಲಗೊಳ್ಳುವುದನ್ನು ಅಥವಾ ಮುರಿಯದಂತೆ ಮತ್ತು ಅಚ್ಚು ಬೀಳುವುದನ್ನು ತಡೆಯುತ್ತದೆ.

ಅಚ್ಚು ಸ್ಥಾಪಿಸಿದ ನಂತರ, ಸ್ಲೈಡಿಂಗ್ ಪ್ಲೇಟ್ನ ಚಲನೆ, ಥಂಬಲ್, ವಾಪಸಾತಿ ರಚನೆ ಮತ್ತು ಮಿತಿ ಸ್ವಿಚ್ನಂತಹ ಅಚ್ಚಿನ ಪ್ರತಿಯೊಂದು ಭಾಗದ ಯಾಂತ್ರಿಕ ಚಲನೆಯನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಪರಿಶೀಲಿಸಿ. ಮತ್ತು ಇಂಜೆಕ್ಷನ್ ನಳಿಕೆ ಮತ್ತು ಫೀಡ್ ಪೋರ್ಟ್ ಅನ್ನು ಜೋಡಿಸಲಾಗಿದೆಯೆ ಎಂದು ಗಮನ ಕೊಡಿ. ಮುಂದಿನ ಹಂತವು ಅಚ್ಚು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಕ್ರಿಯೆಗೆ ಗಮನ ಕೊಡುವುದು. ಈ ಸಮಯದಲ್ಲಿ, ಅಚ್ಚು ಮುಕ್ತಾಯದ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಬೇಕು. ಹಸ್ತಚಾಲಿತ ಮತ್ತು ಕಡಿಮೆ-ವೇಗದ ಅಚ್ಚು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಕ್ರಿಯೆಗಳಲ್ಲಿ, ಯಾವುದೇ ಅನಾನುಕೂಲ ಚಲನೆಗಳು ಮತ್ತು ಅಸಹಜ ಶಬ್ದಗಳನ್ನು ನೋಡಲು ಮತ್ತು ಕೇಳಲು ಗಮನ ಕೊಡಿ.

ಅಚ್ಚು ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸಿ:

ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದಲ್ಲಿ ಬಳಸಿದ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಗುಣಲಕ್ಷಣಗಳ ಪ್ರಕಾರ ಮತ್ತು ಅಚ್ಚಿನ ಗಾತ್ರದ ಪ್ರಕಾರ, ಉತ್ಪಾದನೆಗೆ ಅಗತ್ಯವಾದ ತಾಪಮಾನಕ್ಕೆ ಅಚ್ಚು ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸಲು ಸೂಕ್ತವಾದ ಅಚ್ಚು ತಾಪಮಾನ ನಿಯಂತ್ರಣ ಯಂತ್ರವನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ.

ಅಚ್ಚು ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸಿದ ನಂತರ, ಪ್ರತಿ ಭಾಗದ ಚಲನೆಯನ್ನು ಮತ್ತೆ ಪರಿಶೀಲಿಸಬೇಕು, ಏಕೆಂದರೆ ಉಷ್ಣತೆಯು ಉಷ್ಣ ವಿಸ್ತರಣೆಯ ನಂತರ ಜಾಮ್ ವಿದ್ಯಮಾನಕ್ಕೆ ಕಾರಣವಾಗಬಹುದು, ಆದ್ದರಿಂದ ಒತ್ತಡ ಮತ್ತು ಕಂಪನವನ್ನು ತಪ್ಪಿಸಲು ಪ್ರತಿ ಭಾಗದ ಜಾರುವಿಕೆಗೆ ಗಮನ ಕೊಡಿ.

ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಪ್ರಯೋಗ ಯೋಜನೆ ನಿಯಮವನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸದಿದ್ದರೆ, ಪರೀಕ್ಷಾ ಷರತ್ತುಗಳನ್ನು ಸರಿಹೊಂದಿಸುವಾಗ, ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದ ಮೇಲೆ ಒಂದೇ ಷರತ್ತು ಬದಲಾವಣೆಯ ಪ್ರಭಾವವನ್ನು ಪ್ರತ್ಯೇಕಿಸಲು ಒಂದು ಸಮಯದಲ್ಲಿ ಕೇವಲ ಒಂದು ಷರತ್ತನ್ನು ಸರಿಹೊಂದಿಸಬಹುದು ಎಂದು ನಾವು ಸೂಚಿಸುತ್ತೇವೆ.

ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಅವಲಂಬಿಸಿ, ಬಳಸಿದ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಸೂಕ್ತವಾಗಿ ಬೇಯಿಸಬೇಕು.

ಭವಿಷ್ಯದಲ್ಲಿ ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಗೆ ಸಾಧ್ಯವಾದಷ್ಟು ಅದೇ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಬಳಸಲು ಪ್ರಯತ್ನಿಸಿ.

ಕೆಳಮಟ್ಟದ ವಸ್ತುಗಳೊಂದಿಗೆ ಅಚ್ಚನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಪ್ರಯತ್ನಿಸಬೇಡಿ. ಬಣ್ಣ ಅಗತ್ಯವಿದ್ದರೆ, ನೀವು ಬಣ್ಣ ಪರೀಕ್ಷೆಯನ್ನು ಒಟ್ಟಿಗೆ ಜೋಡಿಸಬಹುದು.

ಆಂತರಿಕ ಒತ್ತಡದಂತಹ ಸಮಸ್ಯೆಗಳು ದ್ವಿತೀಯಕ ಸಂಸ್ಕರಣೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ಅಚ್ಚನ್ನು ಪರೀಕ್ಷಿಸಿದ ನಂತರ, ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಸ್ಥಿರಗೊಳಿಸಬೇಕು ಮತ್ತು ದ್ವಿತೀಯಕ ಸಂಸ್ಕರಣೆಯನ್ನು ನಿರ್ವಹಿಸಬೇಕು. ಅಚ್ಚು ನಿಧಾನಗತಿಯ ವೇಗದಲ್ಲಿ ಮುಚ್ಚಿದ ನಂತರ, ಅಚ್ಚು ಮುಚ್ಚುವ ಒತ್ತಡವನ್ನು ಹೊಂದಿಸಿ ಮತ್ತು ಅಚ್ಚು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಒತ್ತಡವಿದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಲು ಹಲವಾರು ಕ್ರಿಯೆಗಳನ್ನು ಮಾಡಿ. ಅಸಮ ವಿದ್ಯಮಾನ, ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದಲ್ಲಿ ಬರ್ರ್ಸ್ ಮತ್ತು ಅಚ್ಚು ವಿರೂಪವನ್ನು ತಪ್ಪಿಸಲು.

ಮೇಲಿನ ಹಂತಗಳನ್ನು ಪರಿಶೀಲಿಸಿದ ನಂತರ, ಅಚ್ಚು ಮುಚ್ಚುವ ವೇಗ ಮತ್ತು ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಿ, ಮತ್ತು ಸುರಕ್ಷತಾ ಕೊಕ್ಕೆ ಮತ್ತು ಎಜೆಕ್ಷನ್ ಸ್ಟ್ರೋಕ್ ಅನ್ನು ಹೊಂದಿಸಿ, ತದನಂತರ ಸಾಮಾನ್ಯ ಅಚ್ಚು ಮುಚ್ಚುವಿಕೆ ಮತ್ತು ಮುಕ್ತಾಯದ ವೇಗವನ್ನು ಹೊಂದಿಸಿ. ಗರಿಷ್ಠ ಸ್ಟ್ರೋಕ್ ಮಿತಿ ಸ್ವಿಚ್ ಒಳಗೊಂಡಿದ್ದರೆ, ಅಚ್ಚು ತೆರೆಯುವ ಸ್ಟ್ರೋಕ್ ಅನ್ನು ಸ್ವಲ್ಪ ಕಡಿಮೆ ಸರಿಹೊಂದಿಸಬೇಕು ಮತ್ತು ಅಚ್ಚು ತೆರೆಯುವಿಕೆಯ ಗರಿಷ್ಠ ಪಾರ್ಶ್ವವಾಯು ಮೊದಲು ಹೆಚ್ಚಿನ ವೇಗದ ಅಚ್ಚು ತೆರೆಯುವ ಕ್ರಿಯೆಯನ್ನು ಕತ್ತರಿಸಬೇಕು. ಏಕೆಂದರೆ ಹೈ-ಸ್ಪೀಡ್ ಮೂವ್ಮೆಂಟ್ ಸ್ಟ್ರೋಕ್ ಅಚ್ಚು ಲೋಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಸಂಪೂರ್ಣ ಅಚ್ಚು ತೆರೆಯುವ ಸ್ಟ್ರೋಕ್ನಲ್ಲಿ ಕಡಿಮೆ-ವೇಗದ ಸ್ಟ್ರೋಕ್ಗಿಂತ ಉದ್ದವಾಗಿದೆ. ಪ್ಲಾಸ್ಟಿಕ್ ಯಂತ್ರದಲ್ಲಿ, ಎಜೆಕ್ಟರ್ ಪ್ಲೇಟ್ ಅಥವಾ ಸಿಪ್ಪೆಸುಲಿಯುವ ತಟ್ಟೆಯನ್ನು ಬಲದಿಂದ ವಿರೂಪಗೊಳಿಸದಂತೆ ತಡೆಯಲು ಪೂರ್ಣ-ವೇಗದ ಅಚ್ಚು ತೆರೆಯುವ ಕ್ರಿಯೆಯ ನಂತರ ಕಾರ್ಯನಿರ್ವಹಿಸಲು ಯಾಂತ್ರಿಕ ಎಜೆಕ್ಟರ್ ರಾಡ್ ಅನ್ನು ಸಹ ಹೊಂದಿಸಬೇಕು.

ಮೊದಲ ಅಚ್ಚು ಇಂಜೆಕ್ಷನ್ ಮಾಡುವ ಮೊದಲು ದಯವಿಟ್ಟು ಈ ಕೆಳಗಿನ ವಸ್ತುಗಳನ್ನು ಮತ್ತೆ ಪರಿಶೀಲಿಸಿ:

(ಎ) ಫೀಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ ತುಂಬಾ ಉದ್ದವಾಗಿದೆಯೆ ಅಥವಾ ಸಾಕಷ್ಟಿಲ್ಲವೇ.

(ಬಿ) ಒತ್ತಡವು ತುಂಬಾ ಹೆಚ್ಚಾಗಿದೆಯೆ ಅಥವಾ ತುಂಬಾ ಕಡಿಮೆ ಇರಲಿ.

(ಸಿ) ಭರ್ತಿ ಮಾಡುವ ವೇಗವು ತುಂಬಾ ವೇಗವಾಗಿದೆಯೆ ಅಥವಾ ತುಂಬಾ ನಿಧಾನವಾಗಿದೆಯೆ.

(ಡಿ) ಸಂಸ್ಕರಣಾ ಚಕ್ರವು ತುಂಬಾ ಉದ್ದವಾಗಿದೆಯೆ ಅಥವಾ ತುಂಬಾ ಚಿಕ್ಕದೋ.

ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಸಣ್ಣ ಶಾಟ್, ಮುರಿತ, ವಿರೂಪ, ಬರ್ರ್ಸ್ ಮತ್ತು ಅಚ್ಚುಗೆ ಹಾನಿಯಾಗದಂತೆ ತಡೆಯಲು.

ಸಂಸ್ಕರಣಾ ಚಕ್ರವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದ್ದರೆ, ಥಿಂಬಲ್ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಭೇದಿಸುತ್ತದೆ ಅಥವಾ ಉಂಗುರವನ್ನು ಸಿಪ್ಪೆ ತೆಗೆಯುವ ಮೂಲಕ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಹಿಂಡುತ್ತದೆ. ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಹೊರತೆಗೆಯಲು ಈ ರೀತಿಯ ಪರಿಸ್ಥಿತಿಯು ನಿಮಗೆ ಎರಡು ಅಥವಾ ಮೂರು ಗಂಟೆಗಳ ವೆಚ್ಚವಾಗಬಹುದು.

ಸಂಸ್ಕರಣಾ ಚಕ್ರವು ತುಂಬಾ ಉದ್ದವಾಗಿದ್ದರೆ, ರಬ್ಬರ್ ವಸ್ತುಗಳ ಕುಗ್ಗುವಿಕೆಯಿಂದಾಗಿ ಅಚ್ಚು ಕೋರ್ನ ದುರ್ಬಲ ಭಾಗಗಳು ಮುರಿಯಬಹುದು. ಪ್ರಾಯೋಗಿಕ ಅಚ್ಚು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಂಭವಿಸಬಹುದಾದ ಎಲ್ಲಾ ಸಮಸ್ಯೆಗಳನ್ನು ನೀವು cannot ಹಿಸಲು ಸಾಧ್ಯವಿಲ್ಲ, ಆದರೆ ಸಂಪೂರ್ಣ ಪರಿಗಣನೆ ಮತ್ತು ಸಮಯೋಚಿತ ಕ್ರಮಗಳು ಗಂಭೀರ ಮತ್ತು ದುಬಾರಿ ನಷ್ಟವನ್ನು ತಪ್ಪಿಸಲು ನಿಮಗೆ ಸಹಾಯ ಮಾಡುತ್ತದೆ.

02ಪ್ರಯತ್ನದ ಮುಖ್ಯ ಹಂತಗಳು

ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಯ ಸಮಯದಲ್ಲಿ ಅನಗತ್ಯ ಸಮಯ ಮತ್ತು ತೊಂದರೆಗಳ ವ್ಯರ್ಥವನ್ನು ತಪ್ಪಿಸಲು, ವಿವಿಧ ಸಂಸ್ಕರಣಾ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಸರಿಹೊಂದಿಸಲು ಮತ್ತು ನಿಯಂತ್ರಿಸಲು, ಉತ್ತಮ ತಾಪಮಾನ ಮತ್ತು ಒತ್ತಡದ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಕಂಡುಹಿಡಿಯಲು ಮತ್ತು ಪ್ರಮಾಣಿತ ಪರೀಕ್ಷಾ ಕಾರ್ಯವಿಧಾನಗಳನ್ನು ರೂಪಿಸಲು ತಾಳ್ಮೆ ಪಾವತಿಸುವುದು ನಿಜಕ್ಕೂ ಅವಶ್ಯಕವಾಗಿದೆ, ಇದನ್ನು ಪ್ರತಿದಿನ ಸ್ಥಾಪಿಸಲು ಬಳಸಬಹುದು ಕೆಲಸದ ವಿಧಾನಗಳು.

1) ಬ್ಯಾರೆಲ್ನಲ್ಲಿರುವ ಪ್ಲಾಸ್ಟಿಕ್ ವಸ್ತುಗಳು ಸರಿಯಾಗಿದೆಯೇ ಮತ್ತು ನಿಯಮಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಅದನ್ನು ಬೇಯಿಸಲಾಗಿದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ. (ಪ್ರಯೋಗ ಮತ್ತು ಉತ್ಪಾದನೆಗೆ ವಿಭಿನ್ನ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಬಳಸಿದರೆ, ವಿಭಿನ್ನ ಫಲಿತಾಂಶಗಳನ್ನು ಪಡೆಯಬಹುದು).

2) ಕೆಳಮಟ್ಟದ ಅಂಟು ಅಥವಾ ವಿವಿಧ ವಸ್ತುಗಳನ್ನು ಅಚ್ಚಿನಲ್ಲಿ ಚುಚ್ಚದಂತೆ ತಡೆಯಲು ವಸ್ತು ಪೈಪ್ ಅನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಚ್ ed ಗೊಳಿಸಬೇಕು, ಏಕೆಂದರೆ ಕೆಳಮಟ್ಟದ ಅಂಟು ಮತ್ತು ವಿವಿಧ ವಸ್ತುಗಳು ಅಚ್ಚನ್ನು ಜಾಮ್ ಮಾಡಬಹುದು. ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಸಂಸ್ಕರಿಸಲು ಬ್ಯಾರೆಲ್ನ ತಾಪಮಾನ ಮತ್ತು ಅಚ್ಚಿನ ತಾಪಮಾನವು ಸೂಕ್ತವಾದುದಾಗಿದೆ ಎಂದು ಪರೀಕ್ಷಿಸಿ.

3) ತೃಪ್ತಿದಾಯಕ ನೋಟದೊಂದಿಗೆ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಉತ್ಪಾದಿಸಲು ಒತ್ತಡ ಮತ್ತು ಇಂಜೆಕ್ಷನ್ ಪರಿಮಾಣವನ್ನು ಹೊಂದಿಸಿ, ಆದರೆ ಬರ್ರ್ಗಳನ್ನು ರನ್ ಮಾಡಬೇಡಿ, ವಿಶೇಷವಾಗಿ ಕೆಲವು ಅಚ್ಚು ಕುಹರದ ಉತ್ಪನ್ನಗಳು ಸಂಪೂರ್ಣವಾಗಿ ಗಟ್ಟಿಯಾಗದಿದ್ದಾಗ. ವಿವಿಧ ನಿಯಂತ್ರಣ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಹೊಂದಿಸುವ ಮೊದಲು ಅದರ ಬಗ್ಗೆ ಯೋಚಿಸಿ, ಏಕೆಂದರೆ ಅಚ್ಚು ದರದಲ್ಲಿ ಸ್ವಲ್ಪ ಬದಲಾವಣೆಯನ್ನು ಭರ್ತಿ ಮಾಡುವುದರಿಂದ ಅಚ್ಚನ್ನು ಭರ್ತಿ ಮಾಡುವಲ್ಲಿ ದೊಡ್ಡ ಬದಲಾವಣೆಗೆ ಕಾರಣವಾಗಬಹುದು.

4) ಯಂತ್ರದ ಪರಿಸ್ಥಿತಿಗಳು ಮತ್ತು ಅಚ್ಚು ಸ್ಥಿರಗೊಳಿಸುವವರೆಗೆ ತಾಳ್ಮೆಯಿಂದ ಕಾಯಿರಿ, ಮಧ್ಯಮ ಗಾತ್ರದ ಯಂತ್ರಗಳಿಗೆ ಸಹ, ಇದು 30 ನಿಮಿಷಗಳಿಗಿಂತ ಹೆಚ್ಚು ಸಮಯ ತೆಗೆದುಕೊಳ್ಳಬಹುದು. ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದೊಂದಿಗೆ ಸಂಭವನೀಯ ಸಮಸ್ಯೆಗಳನ್ನು ವೀಕ್ಷಿಸಲು ನೀವು ಈ ಸಮಯವನ್ನು ಬಳಸಬಹುದು.

5) ಗೇಟ್ ಪ್ಲಾಸ್ಟಿಕ್ನ ಘನೀಕರಣ ಸಮಯಕ್ಕಿಂತ ಸ್ಕ್ರೂನ ಮುಂದುವರಿದ ಸಮಯವು ಚಿಕ್ಕದಾಗಿರಬಾರದು, ಇಲ್ಲದಿದ್ದರೆ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದ ತೂಕವು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದ ಕಾರ್ಯಕ್ಷಮತೆ ದುರ್ಬಲಗೊಳ್ಳುತ್ತದೆ. ಮತ್ತು ಅಚ್ಚು ಬಿಸಿಯಾದಾಗ, ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಸಂಕುಚಿತಗೊಳಿಸಲು ಸ್ಕ್ರೂ ಮುಂಗಡ ಸಮಯವನ್ನು ದೀರ್ಘಗೊಳಿಸಬೇಕಾಗುತ್ತದೆ.

6) ಒಟ್ಟು ಸಂಸ್ಕರಣಾ ಚಕ್ರವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಮಂಜಸವಾಗಿ ಹೊಂದಿಸಿ.

7) ಹೊಸದಾಗಿ ಹೊಂದಿಸಲಾದ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಸ್ಥಿರಗೊಳಿಸಲು ಕನಿಷ್ಠ 30 ನಿಮಿಷಗಳ ಕಾಲ ಚಲಾಯಿಸಿ, ತದನಂತರ ನಿರಂತರವಾಗಿ ಕನಿಷ್ಠ ಒಂದು ಡಜನ್ ಪೂರ್ಣ ಅಚ್ಚು ಮಾದರಿಗಳನ್ನು ಉತ್ಪಾದಿಸಿ, ಕಂಟೇನರ್ನಲ್ಲಿನ ದಿನಾಂಕ ಮತ್ತು ಪ್ರಮಾಣವನ್ನು ಗುರುತಿಸಿ ಮತ್ತು ಅಚ್ಚು ಕುಹರದ ಪ್ರಕಾರ ಅವುಗಳನ್ನು ಸ್ಥಿರತೆಯನ್ನು ಪರೀಕ್ಷಿಸಲು ಇರಿಸಿ ನಿಜವಾದ ಕಾರ್ಯಾಚರಣೆ ಮತ್ತು ಸಮಂಜಸವಾದ ನಿಯಂತ್ರಣ ಸಹಿಷ್ಣುತೆಗಳನ್ನು ಪಡೆದುಕೊಳ್ಳಿ. (ಬಹು-ಕುಹರದ ಅಚ್ಚುಗಳಿಗೆ ವಿಶೇಷವಾಗಿ ಮೌಲ್ಯಯುತವಾಗಿದೆ).

8) ನಿರಂತರ ಮಾದರಿಗಳ ಪ್ರಮುಖ ಆಯಾಮಗಳನ್ನು ಅಳೆಯಿರಿ ಮತ್ತು ರೆಕಾರ್ಡ್ ಮಾಡಿ (ಅಳೆಯುವ ಮೊದಲು ಮಾದರಿಗಳು ಕೋಣೆಯ ಉಷ್ಣಾಂಶಕ್ಕೆ ತಣ್ಣಗಾಗಲು ನಾವು ಕಾಯಬೇಕು).

ಪ್ರತಿ ಅಚ್ಚು ಮಾದರಿಯ ಅಳತೆ ಗಾತ್ರವನ್ನು ಹೋಲಿಸಿದರೆ, ನೀವು ಇದರ ಗಮನ ಹರಿಸಬೇಕು:

(ಎ) ಗಾತ್ರವು ಸ್ಥಿರವಾಗಿದೆಯೆ.

(ಬಿ) ಕಳಪೆ ತಾಪಮಾನ ನಿಯಂತ್ರಣ ಅಥವಾ ತೈಲ ಒತ್ತಡ ನಿಯಂತ್ರಣದಂತಹ ಯಂತ್ರದ ಪರಿಸ್ಥಿತಿಗಳು ಇನ್ನೂ ಬದಲಾಗುತ್ತಿವೆ ಎಂದು ಸೂಚಿಸುವ ಹೆಚ್ಚಳ ಅಥವಾ ಕಡಿಮೆಯಾಗುವ ಪ್ರವೃತ್ತಿಯನ್ನು ಹೊಂದಿರುವ ಕೆಲವು ಆಯಾಮಗಳಿವೆ.

(ಸಿ) ಗಾತ್ರದ ಬದಲಾವಣೆಯು ಸಹಿಷ್ಣುತೆಯ ವ್ಯಾಪ್ತಿಯಲ್ಲಿದೆ.

ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದ ಗಾತ್ರವು ಬದಲಾಗದಿದ್ದರೆ ಮತ್ತು ಸಂಸ್ಕರಣಾ ಪರಿಸ್ಥಿತಿಗಳು ಸಾಮಾನ್ಯವಾಗಿದ್ದರೆ, ಪ್ರತಿ ಕುಹರದ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟವು ಸ್ವೀಕಾರಾರ್ಹ ಮತ್ತು ಅದರ ಗಾತ್ರವು ಅನುಮತಿಸುವ ಸಹಿಷ್ಣುತೆಯೊಳಗೆ ಇರಬಹುದೇ ಎಂದು ಗಮನಿಸುವುದು ಅವಶ್ಯಕ. ಅಚ್ಚು ಗಾತ್ರವು ಸರಿಯಾಗಿದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಲು ಸರಾಸರಿಗಿಂತ ನಿರಂತರ ಅಥವಾ ದೊಡ್ಡದಾದ ಅಥವಾ ಚಿಕ್ಕದಾದ ಕುಳಿಗಳ ಸಂಖ್ಯೆಯನ್ನು ಗಮನಿಸಿ. ಅಚ್ಚು ಮತ್ತು ಉತ್ಪಾದನಾ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಮಾರ್ಪಡಿಸುವ ಅಗತ್ಯತೆ ಮತ್ತು ಭವಿಷ್ಯದ ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಗೆ ಉಲ್ಲೇಖವಾಗಿ ಡೇಟಾವನ್ನು ರೆಕಾರ್ಡ್ ಮಾಡಿ ಮತ್ತು ವಿಶ್ಲೇಷಿಸಿ.

03ಅಚ್ಚು ಪ್ರಯೋಗದ ಸಮಯದಲ್ಲಿ ಗಮನ ಹರಿಸಬೇಕಾದ ತೊಂದರೆಗಳು

1) ಕರಗುವ ತಾಪಮಾನ ಮತ್ತು ಹೈಡ್ರಾಲಿಕ್ ತೈಲ ತಾಪಮಾನವನ್ನು ಸ್ಥಿರಗೊಳಿಸಲು ಸಂಸ್ಕರಣಾ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಹೆಚ್ಚು ಸಮಯ ಮಾಡಿ.

2) ತುಂಬಾ ದೊಡ್ಡದಾದ ಅಥವಾ ತುಂಬಾ ಚಿಕ್ಕದಾದ ಎಲ್ಲಾ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳ ಗಾತ್ರಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಯಂತ್ರದ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಹೊಂದಿಸಿ. ಕುಗ್ಗುವಿಕೆ ದರವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿದ್ದರೆ ಮತ್ತು ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವು ಶೂಟ್ ಮಾಡಲು ಸಾಕಷ್ಟಿಲ್ಲವೆಂದು ತೋರುತ್ತಿದ್ದರೆ, ನೀವು ಅದನ್ನು ಉಲ್ಲೇಖಿಸುವ ಮೂಲಕ ಗೇಟ್ ಗಾತ್ರವನ್ನು ಹೆಚ್ಚಿಸಬಹುದು.

3) ಪ್ರತಿ ಕುಹರದ ಗಾತ್ರವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿದೆ ಅಥವಾ ಸರಿಪಡಿಸಲು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ. ಕುಹರದ ಗಾತ್ರ ಮತ್ತು ಬಾಗಿಲು ಇನ್ನೂ ಸರಿಯಾಗಿದ್ದರೆ, ಭರ್ತಿ ದರ, ಅಚ್ಚು ತಾಪಮಾನ ಮತ್ತು ಪ್ರತಿ ಭಾಗದ ಒತ್ತಡದಂತಹ ಯಂತ್ರದ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಮಾರ್ಪಡಿಸಲು ಪ್ರಯತ್ನಿಸಿ ಮತ್ತು ಕೆಲವು ಅಚ್ಚುಗಳನ್ನು ಪರಿಶೀಲಿಸಿ. ಕುಹರವು ಅಚ್ಚನ್ನು ನಿಧಾನವಾಗಿ ತುಂಬುತ್ತದೆಯೇ.

4) ಅಚ್ಚು ಕುಹರದ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳ ಹೊಂದಾಣಿಕೆಯ ಪರಿಸ್ಥಿತಿಯ ಪ್ರಕಾರ ಅಥವಾ ಅಚ್ಚು ಕೋರ್ನ ಸ್ಥಳಾಂತರದ ಪ್ರಕಾರ, ಅದನ್ನು ಪ್ರತ್ಯೇಕವಾಗಿ ಮಾರ್ಪಡಿಸಲಾಗುತ್ತದೆ. ಭರ್ತಿ ದರ ಮತ್ತು ಅಚ್ಚು ತಾಪಮಾನವನ್ನು ಅದರ ಏಕರೂಪತೆಯನ್ನು ಸುಧಾರಿಸಲು ಪ್ರಯತ್ನಿಸಲು ಸಹ ಇದನ್ನು ಅನುಮತಿಸಲಾಗಿದೆ.

5) ಇಂಜೆಕ್ಷನ್ ಯಂತ್ರದ ದೋಷಗಳನ್ನು ಪರಿಶೀಲಿಸಿ ಮತ್ತು ಮಾರ್ಪಡಿಸಿ, ಆಯಿಲ್ ಪಂಪ್, ಆಯಿಲ್ ವಾಲ್ವ್, ತಾಪಮಾನ ನಿಯಂತ್ರಕ ಮುಂತಾದವು ಸಂಸ್ಕರಣಾ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ, ಪರಿಪೂರ್ಣ ಅಚ್ಚು ಸಹ ಸರಿಯಾಗಿ ನಿರ್ವಹಿಸದ ಮೇಲೆ ಉತ್ತಮ ಕೆಲಸದ ದಕ್ಷತೆಯನ್ನು ಆಡಲು ಸಾಧ್ಯವಿಲ್ಲ ಯಂತ್ರ.

ರೆಕಾರ್ಡ್ ಮಾಡಲಾದ ಎಲ್ಲಾ ಮೌಲ್ಯಗಳನ್ನು ಪರಿಶೀಲಿಸಿದ ನಂತರ, ಸರಿಪಡಿಸಿದ ಮಾದರಿಗಳು ಸುಧಾರಿಸಿದೆಯೇ ಎಂದು ಹೋಲಿಸಲು ಪ್ರೂಫ್ ರೀಡಿಂಗ್ಗಾಗಿ ಮಾದರಿಗಳ ಗುಂಪನ್ನು ಇರಿಸಿ.

04ಪ್ರಮುಖ ವಿಷಯಗಳು

ಸಂಸ್ಕರಣಾ ಚಕ್ರದಲ್ಲಿ ವಿವಿಧ ಒತ್ತಡಗಳು, ಕರಗುವಿಕೆ ಮತ್ತು ಅಚ್ಚು ತಾಪಮಾನ, ಬ್ಯಾರೆಲ್ ತಾಪಮಾನ, ಇಂಜೆಕ್ಷನ್ ಕ್ರಿಯೆಯ ಸಮಯ, ಸ್ಕ್ರೂ ಫೀಡಿಂಗ್ ಅವಧಿ ಇತ್ಯಾದಿಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಅಚ್ಚು ಪ್ರಯೋಗ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮಾದರಿ ಪರಿಶೀಲನೆಯ ಎಲ್ಲಾ ದಾಖಲೆಗಳನ್ನು ಸರಿಯಾಗಿ ಇರಿಸಿ. ಸಂಕ್ಷಿಪ್ತವಾಗಿ, ನೀವು ಸಹಾಯ ಮಾಡುವ ಎಲ್ಲವನ್ನೂ ಉಳಿಸಬೇಕು ಭವಿಷ್ಯದಲ್ಲಿ ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುವ ಉತ್ಪನ್ನಗಳನ್ನು ಪಡೆಯಲು ಅದೇ ಸಂಸ್ಕರಣಾ ಪರಿಸ್ಥಿತಿಗಳ ಡೇಟಾವನ್ನು ಯಶಸ್ವಿಯಾಗಿ ಸ್ಥಾಪಿಸಲು ಇದನ್ನು ಬಳಸಬಹುದು.

ಪ್ರಸ್ತುತ, ಕಾರ್ಖಾನೆಯ ಅಚ್ಚು ಪ್ರಯೋಗದ ಸಮಯದಲ್ಲಿ ಅಚ್ಚು ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಾಗಿ ನಿರ್ಲಕ್ಷಿಸಲಾಗುತ್ತದೆ, ಮತ್ತು ಅಲ್ಪಾವಧಿಯ ಅಚ್ಚು ಪ್ರಯೋಗ ಮತ್ತು ಭವಿಷ್ಯದ ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಯ ಸಮಯದಲ್ಲಿ ಅಚ್ಚು ತಾಪಮಾನವನ್ನು ಗ್ರಹಿಸುವುದು ಅತ್ಯಂತ ಕಷ್ಟಕರವಾಗಿದೆ. ತಪ್ಪಾದ ಅಚ್ಚು ತಾಪಮಾನವು ಗಾತ್ರ, ಹೊಳಪು, ಕುಗ್ಗುವಿಕೆ, ಹರಿವಿನ ಮಾದರಿ ಮತ್ತು ಮಾದರಿಯ ವಸ್ತುಗಳ ಕೊರತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. , ಭವಿಷ್ಯದ ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು ಅಚ್ಚು ತಾಪಮಾನ ನಿಯಂತ್ರಕವನ್ನು ಬಳಸದಿದ್ದರೆ, ತೊಂದರೆಗಳು ಉಂಟಾಗಬಹುದು.

ಶಾಂಘೈ ರೇನ್ಬೋ ಇಂಡಸ್ಟ್ರಿಯಲ್ ಕಂ, ಲಿಮಿಟೆಡ್ ತಯಾರಕ, ಶಾಂಘೈ ರೇನ್ಬೋ ಪ್ಯಾಕೇಜ್ ಒಂದು-ನಿಲುಗಡೆ ಕಾಸ್ಮೆಟಿಕ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಅನ್ನು ಒದಗಿಸುತ್ತದೆ. ನೀವು ನಮ್ಮ ಉತ್ಪನ್ನಗಳನ್ನು ಇಷ್ಟಪಟ್ಟರೆ, ನೀವು ನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಬಹುದು,

ವೆಬ್ಸೈಟ್:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

ವಾಟ್ಸಾಪ್: +008613818823743

ಪೋಸ್ಟ್ ಸಮಯ: ಅಕ್ಟೋಬರ್ -18-2021