Киришүү: Таңгак материалынын негизги мамы. Калктын сапаты таңгактоочу материалдын сапатын аныктайт. Жаңы калыпты же машина башка калыптарга алмаштырылгыла Бул макала иштелип чыгатШанхай Радуга топтому. , Бир нече негизги ачкыч чекитин бөлүшүү, мазмуну достору үчүн сизге жүктөлсүн берүү чынжырын сатып алуу үчүн мазмунду бөлүшүңүз:

Сыноо

Далилдүү жана тестирлөө үчүн жаңы көктү алуу үчүн, мен эртерээк аракет кылып, процессти бир-бирден убакытты текке кетирбей, оңой эле кыйналат деп үмүттөнөм.

Бирок, бул жерде эки баллды эсиңизге салса болот: адегенде калыпталган дизайнерлер жана өндүрүш техниктер кээде ката кетиришет. Эгерде алар көктүн сыноо учурунда сергек болбосо, анда кичинекей каталар чоң зыян келтириши мүмкүн. Экинчиден, көктүн сыноосунун натыйжасы - келечекте жылмакай өндүрүүнү камсыз кылуу. Эгерде көктүн сыноо процесси учурунда акылга сыярлык кадамдар жана туура жазуулар сакталбаса, массалык өндүрүштүн жылмакай өсүшүнө кепилдик берилбейт. Эгерде көктүн жылып кетишине туура келсе, кирешени калыбына келтирүү тез арада көбөйөт, антпесе, чыгымдын чыгымын калыптоонун наркынан алда канча көп болот.

01Көлөкүн сыноодон мурун сактык чаралары

Көлөктүн тиешелүү маалыматтарын түшүнүү:

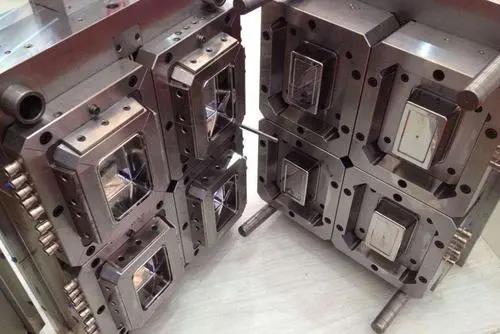

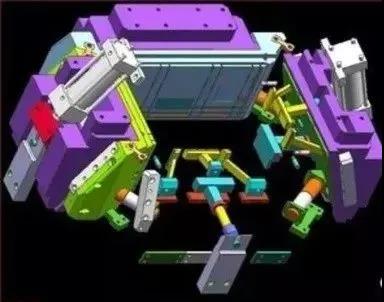

Калыптын дизайнын сүрөт тартууга, аны деталдаштырып, талдоо жүргүзүп, көктүн техникинен сот ишине катышууга катышууга болот.

Адегенде жумуш бенчөсүндөгү механикалык координациялык иш-аракеттерди текшериңиз:

Суу каналынын плитасынын жана аба каналында жана аба түтүгүнүн муундарында түп-тамыры бар-жогунңуз, эгерде суу каналында жана аба түтүк муундары бар-жогунңуз, эгерде көктүн ачылышы, ал калыпта белгилениши керек. Эгерде жогоруда көрсөтүлгөн иш-аракеттерди калыптануудан мурун жасоого болот, ал калыпты асып жатканда, ал калыпты асып жатканда, ал эми көктүн бөлүнүп кетиши мүмкүн.

Көккө туура келген ар бир бөлүгү туура көрүнгөндүктөн, ылайыктуу тест желинин ийне машинасын тандоо керек. Тандоодо, көңүл буруңуз:

(a) Инъекциялык кубаттуулук

(b) жетекчи Роддун туурасы

(c) Максималдуу кетүү

(d) Аксессуарлар бүтпөгөн ж.б.

Баарынан кийин, көйгөй жок экендигин тастыктады, кийинки кадам - калыпты илип коюу. Асылып турганда, басылып чыккан калыптанып калыптануудан жана калыптанып калыптанардан мурун, калыптанып калыптануудан этият болуңуз, ошондуктан басылып калыптанып, калыптанып калыпка алып келүү керек.

Калып орнотулгандан кийин, жылдыруучу плитанын, тентек, алып коюу түзүмүнүн кыймылы жана четтөөчү жайдын кыймылы сыяктуу калктын ар бир бөлүгүнүн механикалык кыймылын кылдаттык менен текшериңиз. Ийне сайма шлангына жана тоют порту тегизделип жаткандыгына көңүл буруңуз. Кийинки кадам - көктүн кысуу аракетине көңүл буруу. Азыркы учурда, жабык басым төмөндөтүлүшү керек. Ар бир күндүккө жана анормалдуу ызы-чуу үчүн, анормалдык кыймылдарды жана анормалдуу ызы-чууларды көрүү жана угууга көңүл буруңуз.

Көктүн температурасын жогорулатуу:

Бүткөн продукттун көлөмүндө колдонулган чийки заттын касиеттерине ылайык, калыптын өлчөмүн өндүрүү үчүн талап кылынган температуранын температурасын жогорулатуу үчүн, калыптын температурасын көзөмөлдөөчү машина тандалган.

Калктын температурасы жогорулагандан кийин, ар бир бөлүктүн кыймылы кайрадан текшерилиши керек, анткени болоттон жасалган джем көрүнүшүн жылытууну кеңейтүүдөн кийин, штамптарды жана титирөөнүн ар бир бөлүгүнө көңүл бурушу мүмкүн.

Эгерде эксперименттик план эрежеси заводдо жүргүзүлбөсө, анда тесттик шарттарды өзгөртүүдө бир эле учурда бир гана шарт түзүлүшү мүмкүн деп эсептейбиз, анткени бир абалды бир эле шартта айырмалоо үчүн бир эле шартта, даяр продукттун өзгөрүшүнө тийгизген таасирин айырмалоо үчүн бир гана шарт түзөт.

Чийки затка жараша, колдонулган чийки заттар тийиштүү түрдө бышырылышы керек.

Келечекте массалык өндүрүш үчүн мүмкүн болушунча бирдей чийки заттарды колдонууга аракет кылыңыз.

Төмөнкү материал менен көктү толугу менен сынап көрбөңүз. Эгер түстүү талабы бар болсо, анда сиз түс тестин уюштура аласыз.

Ички стресс сыяктуу көйгөйлөр көбүнчө экинчи жолу иштетүүгө таасир этет. Көк сыналгандан кийин, даяр продукцияны турукташтырууга жана экинчилик иштетүү жүргүзүлүшү керек. Көк жай ылдамдыкта жабылгандан кийин, көктүн жабылышын жөндөө басым жасап, калыпты басуу басымы бар-жогун текшерүү үчүн бир нече аракеттерди жасаңыз. Бүткөн продукттун күйүп кетишине жана калып калып калбашы үчүн, тегиз эмес кубулуктар.

Жогорудагы кадамдарды текшергенден кийин, калыпты жабуу ылдамдыгын жана басымын төмөндөтүп, коопсуздук илгичтерин жана эжекант соккусун орнотуңуз, андан кийин кадимки көктүн жабылышын жана жабылышын тууралаңыз. Эгерде инсульт чектен ашып кетсе, калктын ачылышын бир аз кыскартуу керек болсо, анда калыптаган калыпташуунун жогорку ылдамдыктагы ачкычтын ачылышы басылгалардын ачылышына чейин кыскартуу керек. Себеби, жогорку ылдамдыктагы кыймыл соккусун көктүн ачылышында сокку уруунун аз ылдамдыктагы инсультунан узунураак. Пластикалык машинада, эжектор плитасынын же аарчынын плитасынын же аарчынын плитасынын күч-кубатын бузуудан сактануу үчүн, толук ылдамдыктагы көктүн ачылыш аракеттеринен кийин да акталышы керек.

Биринчи калыпты айыктыраардан мурун, төмөнкү нерселерди текшериңиз:

(а) Тамактануу инсульту өтө эле узак болобу же жетишсизби?

(b) басым өтө жогору же өтө эле төмөнбү.

(c) толтуруу ылдамдыгы өтө тез же жайыраак болобу.

(d) иштетүү цикли өтө эле узак болобу же кыска болобу.

Даяр продукттун кыска атып, сынык, деформация, жорго, жада калса, ал тургай калыпка зыян келтирбөө үчүн.

Эгерде иштетүү цикли өтө кыска болсо, анда бейкуттун даяр продукциясын басып өтөт же шакекти шакекти аарчып сыгып алат. Бул жагдайдын бул түрү сизге эки-үч саатка, даяр продукцияны алып чыгууга туура келиши мүмкүн.

Эгерде иштетүү цикли өтө көп болсо, анда резина материалынын кичирейишинен улам, көктүн негизги бөлүктөрү бузулушу мүмкүн. Албетте, соттук териштирүү процессинде боло турган бардык көйгөйлөрдү алдын-ала айта албайсыз, бирок толук жана өз убагында чаралар олуттуу жана кымбат чыгымдарды болтурбоого жардам берет.

02Трикотаждын негизги кадамдары

Массалык өндүрүш учурунда убакытты жана кыйынчылыктарды жоготпошу үчүн, ар кандай иштетүү шарттарын өзгөртүүгө жана контролдоого чыдамкайлык төлөп берүү үчүн, эң жакшы температураны жана басымдын шарттарын табууга жана күнүмдүк тест жол-жоболорун түзүүгө жана стандарттуу тест жол-жоболорун түзүүгө жана стандарттуу тест жол-жоболорун түзүүгө туура келет Жумуш ыкмалары.

1) баррелдеги пластикалык материалдын туура экендигин текшериңиз, ал эми Нускамага ылайык бышырылганбы же жокпу, текшериңиз. (Эгерде ар кандай чийки зат сыноо жана өндүрүш үчүн колдонулса, ар кандай натыйжаларга алынышы мүмкүн).

2) Төмөндө желимдин же түрдүү материалдардын калыпка кетишине жол бербөө үчүн материалдык түтүк кылдаттык менен тазаланууга тийиш, анткени төмөн желим жана ар кандай материалдар көктү жыгат. Баррелдин температурасы же калыптын температурасы иштелип чыгуучу чийки заттын температурасы ылайыктуу экендигин текшериңиз.

3) Продукцияны канааттандырарлык көрүнүш менен өндүрүү үчүн басымдын жана инъекциялык көлөмүн жөнгө салуу, бирок, айрыкча көмүрдүн кесепеттери толугу менен катууланган жок. Ар кандай контролдук шарттарды өзгөртүүдөн мурун, ал жөнүндө ойлонуп көрүңүз, анткени курстун бир аз өзгөрүүсүн толтуруу үчүн көктү толтуруунун чоң өзгөрүшүнө алып келиши мүмкүн.

4) машинанын шарттары жана көмүлбөгөндүгүнө чейин чыдамдуулук менен күтө туруңуз, ал эми орто америкалык машиналар үчүн да, 30 мүнөттөн ашык убакыт талап кылынышы мүмкүн. Бул жолу сиз продукт менен мүмкүн болгон көйгөйлөрдү көрүү үчүн колдонсоңуз болот.

5) бураманын алдын алуу убактысы дарбазанын пластиктин катуу мезгилине караганда кыска болбошу керек, болбосо даяр продукциянын салмагы кыскарып, даяр продукциянын аткарылышы төмөндөтөт. Жалган болгондо, бүттү продуктка кысуу үчүн, бурама алдын-ала узартылышы керек.

6) Жалпы иштетүү циклин азайтуу үчүн негиздүү көндүм.

7) жаңыдан оңдолгон шарттарды стабилдештирүү үчүн кеминде 30 мүнөткө чейин иштетип, андан кийин, жок эле дегенде, ондогон жылып калыпталган үлгүлөрдү өндүрүп, контейнердеги датаны жана санды белгилеп, аларды көңдөйдүн көңдөйүнө ылайык келтирип, аларды көгөргөн көңдөйүнө жараша коюңуз иш жүзүндө иштөө жана акылга сыярлык көзөмөлгө алуу. (Айрыкча, көмүрдүн калыптары үчүн баалуу).

8) үзгүлтүксүз үлгүлөрдүн маанилүү өлчөмдөрүн өлчөө жана жазыңыз (үлгүлөрдү өлчөөдөн мурун бөлмө температурасына чейин муздатуу үчүн күтүшүбүз керек).

Ар бир көктүн үлгүсүнүн өлчөнгөн көлөмүн салыштыруу, сиз төмөнкүлөргө көңүл бурушуңуз керек:

(а) өлчөмү туруктуу болобу.

(b) Төшөктүн температурасын контролдоо же мунай басымы начар, мисалы, температуранын начар контролу сыяктуу, мисалы, тенденциялардын өзгөрүшү же азайган бир өлчөмдөр бар.

(c) Өлчөмдүн өзгөрүшү толеранттуулук чөйрөсүндө болобу.

Эгерде даяр продукциянын өлчөмү өзгөрбөсө жана кайра иштетүү шарттары кадимкидей болсо, анда ар бир көңдөйдүн даяр продукциясынын сапаты алгылыктуу жана анын өлчөмү жол берилген толеранттуулуктун чегинде болушу мүмкүн экендигин байкоо керек. Көктүн өлчөмү туура экендигин текшерүү үчүн, үзгүлтүксүз же чоңураак же андан чоңураак көңдөйлөрдүн санын белгилеңиз. Белгилүүлүктү жана өндүрүш шарттарын өзгөртүү зарылдыгын эске алуу менен, маалыматтарды жазуу жана талдоо жана келечектеги массалык өндүрүш үчүн шилтеме катары.

03Көктүн сыноо учурунда көңүл бурууга керектүү көйгөйлөр

1) эритки температураны жана гидравликалык мунай температурасын басаңдатуу үчүн, кайра иштетүү мөөнөтүн узак убакытка созуңуз.

2) машинанын шарттарын жөнгө салыңыз, ал өтө чоң же өтө кичинекей болгон бардык даяр продукттардын өлчөмүнө жараша. Эгерде кичирейтүү деңгээли өтө чоң болсо жана даяр продукция жетишсиз болсо, анда сиз ага шилтеме берүү менен дарбазанын көлөмүн көбөйтө аласыз.

3) ар бир көңдөйдүн өлчөмү өтө чоң же өтө эле кичинекей. Эгерде көңдөйдүн өлчөмү жана эшик дагы деле туура болсо, анда толтуруу ылдамдыгын, мисалы, толтуруу деңгээли, көктүн температурасы, ар бир бөлүктүн басымы жана калыптарды текшерип көрүңүз. Көңдөйдүн акырындык менен калыпты жайыратпасын.

4) көмүрдүн көңдөйүнүн же көктүн өзөгүн жылкыруудагы продуктулардын дал келген жагдайына ылайык, ал өзүнчө өзгөртүлбөйт. Ошондой эле, анын бир түрдүүлүгүн жогорулатуу үчүн толтуруу ылдамдыгын жана көктүн температурасын жөнгө салууга аракет кылууга жол берилет.

5) Инъекциялардын, мунай насосу, температура контроллери ж.б. машина.

Бардык жазылган баалуулуктарды карап чыккандан кийин, оңдолгон үлгүлөрдү жакшыртылгандыгын тастыктоо үчүн үлгүлөр топтомун сактаңыз.

04Маанилүү маселелер

Тандалган текшерүүлөрдүн бардыгын, анын ичинде кайра кароонун жараянын, анын ичинде кайра иштетүү циклинин ичинде ар кандай кысымдарды, эритинди жана баскынчылардын температурасы, баррелдин температурасы, ийилген иш-аракет убактысы, бурама тамактануу мезгили ж.б. Келечекте анын сапат стандарттарына жооп берген продукцияны алуу үчүн ошол эле иштетүү шарттарынын маалыматтарын ийгиликтүү аныктоо үчүн колдонсо болот.

Азыркы учурда көктүн температурасы көбүнчө фабрикада калыпталган сыноо учурунда, калыпты температура кыска мөөнөттүү сыноо жана келечектеги массалык өндүрүш учурунда эң кыйынга турат. Туура эмес көктүн температурасы өлчөмүнө, жарыктыгына, кичирейтилген, агымдык мүнөзгө жана үлгүлөрдүн материалынын жоктугуна таасир этиши мүмкүн. , Эгер көктүн температурасы контроллери келечектеги массалык өндүрүштү көзөмөлдөө үчүн колдонулбаса, кыйынчылыктар пайда болушу мүмкүн.

Шанхай-Ридбоов Индустриал Коор, МТД - бул өндүрүүчүлөр, Шанхай Рейнбовунун пакети - сиз менен биздин өнүмдөр сизге жагат, сиз менен байланышсаңыз болот,

Вебсайт:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

Whatsapp: +008613818823743

Пост убактысы: Oct-18-2021