За да се направи производот по персонализиран, повеќето формирани производи за пакување треба да бидат обоени на површината. Постојат различни процеси на третман на површини за дневно хемиско пакување. Овде главно воведуваме неколку вообичаени процеси во индустријата за козметичко пакување, како што се вакуумско обложување, прскање, електропланирање, анодизирање, итн.

一、 За процесот на прскање

Спрајтот се однесува на метод на обложување кој користи пиштол за спреј или атомизатор на дискот за да се распрсне во униформа и фини капки со помош на притисок или центрифугална сила и да ги примени на површината на предметот што треба да се обложи. Може да се подели на прскање на воздухот, прскање без воздух, електростатско прскање и разни деривативни методи на горенаведените основни форми на прскање, како што се прскање со атомизација со низок притисок со голем проток, термичко прскање, автоматско прскање, прскање со повеќе групи, итн.

二、 Карактеристики на процесот на прскање

● Заштитен ефект:

Заштитете метални, дрво, камен и пластични предмети да не бидат кородирани од светлина, дожд, роса, хидратација и други медиуми. Покривањето на предметите со боја е еден од најзгодните и сигурни методи за заштита, кои можат да ги заштитат предметите и да го продолжат нивниот животен век.

●Декоративен ефект:

Сликањето може да ги направи предметите „покритие“ со прекрасен палто, со брилијантност, сјај и мазност. Разубавената околина и предметите ги прават луѓето да се чувствуваат убаво и удобно.

●Специјална функција:

По нанесувањето специјална боја на предметот, површината на предметот може да има функции како што се огноотпорен, водоотпорен, анти-фаулинг, индикација за температура, зачувување на топлината, скришум, спроводливост, инсектицид, стерилизација, луминисценција и рефлексија.

三、 Состав на систем на процеси на прскање

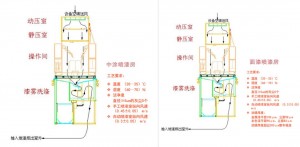

1. Соба за прскање

1) Систем за климатизација: Опрема што обезбедува чист свеж воздух со температура, влажност и контрола на прашина во штандот за спреј.

2) Тело на штанд со спреј: се состои од динамична комора за притисок, статичка комора за притисок, просторија за работа со спреј и дното на решетката.

3) Систем за собирање на магла за издувни гасови и боја: се состои од уред за собирање на магла за боја, вентилатор за издувни гасови и канал за воздух.

4) Уред за отстранување на боја на отпад: Навремено отстранете ги остатоците од отпадот во отпадот во канализацијата испуштени од уредот за миење на издувните габини за спреј и вратете ја филтрираната вода во ров на дното на штандот за прскање за рециклирање

2. Линија за прскање

Седумте главни компоненти на линијата за обложување главно вклучуваат: опрема пред третман, систем за прскање во прав, опрема за прскање на боја, рерна, систем за извор на топлина, електронски систем за контрола, висина на транспортер, итн.

1) Опрема за третман

Мулти-стационалната единица пред третман на типот на спреј е најчесто користена опрема за третман на површини. Неговиот принцип е да се користи механичко чистење за да се забрзаат хемиските реакции за целосен скратувачки, фосфатирање, миење на вода и други процеси на процеси. Типичен процес на пред-третман на спреј за челични делови е: пред-стеграм, скромен, миење на вода, миење на вода, прилагодување на површината, фосфатирање, миење на вода, миење на вода, миење на чиста вода. Машината за чистење на експлозија на шут може да се користи и за пред-третман, што е погодно за челични делови со едноставна структура, тешка 'рѓа, без масло или мало масло. И нема загадување на водата.

2) Систем за прскање во прав

Малиот уред за обновување на елементите на филтерот + филтер во прскање во прав е понапреден уред за обновување во прав со побрза промена на бојата. Се препорачува да се користат увезени производи за клучните делови на системот за прскање во прав и сите делови, како што се просторијата за прскање во прав и електричниот механички лифт се домашно произведени.

3) опрема за прскање

Како што се просторијата за прскање на завеси за нафта и просторијата за прскање на завеси во вода, кои широко се користат во површинската обвивка на велосипеди, изворите на автомобилски лисја и големите натоварувачи.

4) рерна

Орна е една од важните опрема во линијата за производство на облоги. Неговата температурна униформност е важен показател за да се обезбеди квалитетот на облогата. Методите за греење на рерната вклучуваат зрачење, циркулација на топол воздух и зрачење + циркулација на топол воздух, итн. и тип на мост. Циркулацијата на топол воздух има добра термичка изолација, униформа температура во рерната и помалку загуба на топлина. По тестирањето, температурната разлика во рерната е помала од ± 3oC, достигнувајќи ги индикаторите за перформанси на слични производи во напредните земји.

5) Систем за извор на топлина

Циркулацијата на топол воздух е вообичаен метод на греење. Го користи принципот на спроводливост на конвекцијата за да ја загрее рерната за да се постигне сушење и лекување на работното парче. Изворот на топлина може да се избере според специфичната состојба на корисникот: електрична енергија, пареа, гас или гориво, итн. Кутијата за извор на топлина може да се утврди според ситуацијата на рерната: поставена на горниот, долниот и страната. Ако циркулирачкиот вентилатор за производство на извор на топлина е посебен вентилатор со висока температура, тој има предности на долг живот, ниска потрошувачка на енергија, ниска бучава и мала големина.

6) Систем за контрола на електрична енергија

Електричната контрола на линијата за сликање и сликарство има централизирана и контрола на една колона. Централизираната контрола може да користи програмибилен контролер (PLC) за да го контролира домаќинот, автоматски да го контролира секој процес според програмата за составена контрола, да собира податоци и да го следи алармот. Контролата со една колона е најчесто користениот метод на контрола во линијата за производство на сликарство. Секој процес е контролиран во една колона, а електричната контролна кутија (кабинетот) е поставено во близина на опремата. Има ниска цена, интуитивно работење и удобно одржување.

7) синџир на транспортер за суспензија

Транспортерот за суспензија е систем за пренесување на индустриска линија за склопување и линија за сликање. Транспортерот за суспензија на типот на акумулација се користи за полици за складирање со L = 10-14M и линија за сликање на челични цевки од легура на улична ламба. Работното парче е кренато на специјална закачалка (со капацитет за носење оптоварување од 500-600 кг), а од turnивот на ИН и надвор е мазен. Од turnивот е отворен и затворен со електрична контрола според упатствата за работа, што го исполнува автоматскиот превоз на работното парче во секоја станица за обработка и е паралелно акумулирано и ладење во силната просторија за ладење и областа за истовар. Уредот за исклучување на алармот за обележување и влечење е поставен во силното подрачје за ладење.

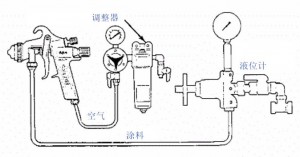

3. Пиштол за прскање

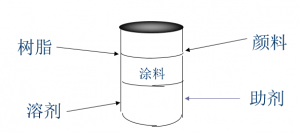

4. боја

Бојата е материјал што се користи за заштита и украсување на површината на некој предмет. Се применува на површината на еден предмет за да се формира континуиран филм за обложување со одредени функции и силна адхезија, што се користи за заштита и украсување на предметот. Улогата на бојата е заштита, декорација и специјални функции (антикорозија, изолација, обележување, рефлексија, спроводливост, итн.).

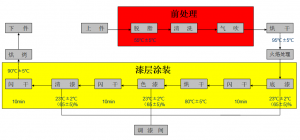

四、 Основен проток на процеси

Процесот на обложување и процедурите за различни цели се различни. Ние го земаме обичниот процес на обложување на пластични делови како пример за да го објасниме целиот процес:

1. Процес пред третман

Со цел да се обезбеди добра основа погодна за барања за обложување и да се обезбеди дека облогата има добра антикорозија и декоративни својства, разни странски предмети прикачени на површината на предметот мора да бидат третирани пред облогата. Луѓето се однесуваат на работата направена на овој начин како третман пред обложување (површина). Главно се користи за да се отстранат загадувачите на материјалот или да се засили површината на материјалот за да се зголеми адхезијата на филмот за обложување.

Пред-стегнување: Главната функција е делумно пред да ја пренасочите површината на пластичните делови.

Главен дегранизирање: Агентот за чистење ја деградира површината на пластичните делови.

Миење на вода: Користете чиста вода од чешма за да ги исплакнете хемиските реагенси што остануваат на површината на деловите. Две миење на вода, температурата на водата RT, притисокот на спреј е 0,06-0,12MPa. Миење на чиста вода, користете свежа деонизирана вода за темелно чистење на површината на деловите (барањето за чистота на деонизирана вода е спроводливост ≤10μm/cm).

Област за дување на воздухот: Воздушниот канал по миењето на чиста вода во каналот за перење вода се користи за да ги разнесе капките за вода што остануваат на површината на деловите со силен ветер. Како и да е, понекогаш поради структурата на производот и другите причини, капките за вода во некои делови од деловите не можат да бидат целосно изнесени, а областа за сушење не е во состојба да ги исуши капките во вода, што ќе предизвика акумулација на вода на површината на деловите и влијаат на прскањето на производот. Затоа, површината на работното парче треба да се провери по третманот со пламен. Кога ќе се појави горенаведената ситуација, површината на браникот треба да се избрише.

Сушење: Времето на сушење на производот е 20 мин. Рерната користи гас за да го загрее циркулациониот воздух за да ја направи температурата во каналот за сушење да ја достигне поставената вредност. Кога измиените и исушените производи минуваат низ каналот на рерната, топол воздух во каналот на рерната ја суши влагата на површината на производите. Поставувањето на температурата на печење не само што треба да го земе предвид испарувањето на влагата на површината на производите, туку и различната отпорност на топлина на различни производи. Во моментов, линијата за обложување на втората фабрика за производство е главно изработена од PP материјал, така што поставената температура е 95 ± 5.

Третман на пламен: Користете силен оксидирачки пламен за да ја оксидирате пластичната површина, да ја зголемите површинската напнатост на пластичната површина на подлогата, така што бојата може подобро да се комбинира со површината на подлогата за да ја подобри адхезијата на бојата.

ПРИМЕР: Буквар има различни цели и има многу видови. Иако не може да се види однадвор, има големо влијание. Неговите функции се како што следува: Зголемете ја адхезијата, намалете ја разликата во бојата и маските неисправни места на работните делови

Средна обвивка: Бојата на филмот за обложување што се гледа по сликањето, најважно е да се направи обложен предмет убав или да има добри физички и хемиски својства.

Врвна облога: Врвниот облога е последниот слој на обложување во процесот на обложување, неговата цел е да му даде на филмот за обложување висок сјај и добри физички и хемиски својства за да го заштити обложениот предмет.

五、 Апликација во областа на козметичкото пакување

Процесот на обложување е широко користен во козметичко пакување и е надворешна компонента на разни комплети за кармин,Стаклени шишиња, глави на пумпа, капачиња за шишиња, итн.

Еден од главните процеси на боење

Време на објавување: јуни-20-2024 година