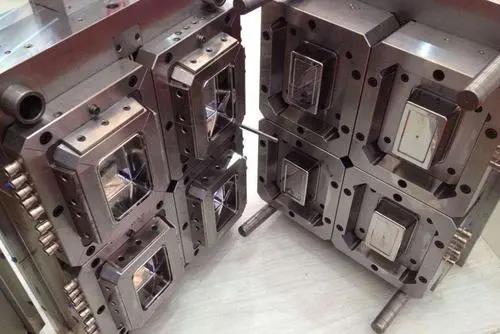

परिचय: साचा पॅकेजिंग सामग्रीचा मुख्य आधारस्तंभ आहे. मूसची गुणवत्ता पॅकेजिंग सामग्रीची गुणवत्ता निर्धारित करते. नवीन मोल्डच्या इंजेक्शन मोल्डिंगच्या आधी किंवा मशीनला इतर मोल्डसह बदलले जाते तेव्हा चाचणीचा मोल्ड एक अपरिहार्य भाग असतो. हा लेख संपादित केला आहेशांघाय इंद्रधनुष्य पॅकेज? , इंजेक्शन मोल्ड चाचणीचे काही मुख्य मुद्दे सामायिक करा, सामग्री मित्रांच्या संदर्भासाठी YouPin पुरवठा साखळी खरेदीसाठी आहे:

ट्रायआउट

प्रूफिंग आणि चाचणीसाठी नवीन मोल्ड प्राप्त करताना, मी नेहमीच निकालाचा प्रयत्न करण्यास उत्सुक असतो आणि आशा करतो की प्रक्रिया सहजतेने होईल जेणेकरून मनुष्याचे तास वाया घालवू नये आणि त्रास होऊ नये.

तथापि, येथे दोन गुणांची आठवण करून दिली पाहिजे: प्रथम, मोल्ड डिझाइनर आणि उत्पादन तंत्रज्ञ कधीकधी चुका करतात. जर ते मूस चाचणी दरम्यान जागरुक नसतील तर छोट्या चुका मोठ्या प्रमाणात नुकसान होऊ शकतात. दुसरे म्हणजे, मूस चाचणीचा परिणाम भविष्यात गुळगुळीत उत्पादन सुनिश्चित करणे आहे. जर मूस चाचणी प्रक्रियेदरम्यान वाजवी चरण आणि योग्य नोंदी पाळल्या गेल्या नाहीत तर मोठ्या प्रमाणात उत्पादनाच्या सुरळीत प्रगतीची हमी दिली जाऊ शकत नाही. आम्ही यावर जोर देतो की जर साचा सहजतेने वापरला गेला तर नफ्याची पुनर्प्राप्ती द्रुतगतीने वाढविली जाईल, अन्यथा मोल्डच्या किंमतीपेक्षा जास्त खर्च कमी होईल.

01मोल्ड चाचणीपूर्वी खबरदारी

साच्याची संबंधित माहिती समजून घ्या:

साच्याचे डिझाइन रेखांकन प्राप्त करणे, त्याचे तपशीलवार विश्लेषण करणे आणि साचा तंत्रज्ञांना चाचणीच्या कामात भाग घेण्यास सांगा.

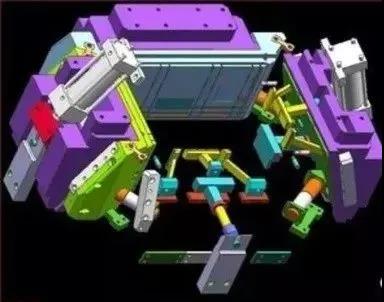

प्रथम वर्कबेंचवरील यांत्रिक समन्वय क्रिया तपासा:

तेथे स्क्रॅच, गहाळ भाग, सैलपणा इत्यादी आहेत की नाही, स्लाइड प्लेटच्या दिशेने साचाची हालचाल योग्य आहे की नाही, पाण्याचे वाहिनी आणि एअर पाईप जोड्यांमध्ये काही गळती आहे की नाही आणि जर तेथे निर्बंध आहेत की नाही मूस उघडणे, ते साच्यावर देखील चिन्हांकित केले पाहिजे. जर वरील कृती मूस लटकवण्यापूर्वी केल्या जाऊ शकतात तर साचा लटकवताना समस्या आढळल्यास मनुष्याच्या तासांचा कचरा टाळणे शक्य आहे आणि नंतर साचा वेगळा केला जातो.

जेव्हा हे निर्धारित केले जाते की मूसचा प्रत्येक भाग योग्यरित्या फिरतो, तेव्हा योग्य चाचणी मोल्ड इंजेक्शन मशीन निवडणे आवश्यक आहे. निवडताना, त्याकडे लक्ष द्या:

(अ) इंजेक्शन क्षमता

(ब) मार्गदर्शक रॉडची रुंदी

(सी) जास्तीत जास्त प्रस्थान

(ड) अॅक्सेसरीज पूर्ण आहेत की नाही, इ.

कोणतीही अडचण नसल्याची पुष्टी झाल्यानंतर, पुढील चरण म्हणजे मूस लटकविणे. लटकवताना, सर्व क्लॅम्पिंग टेम्पलेट्स काढून टाकू नका आणि मूस उघडण्यापूर्वी सावधगिरी बाळगा, जेणेकरून क्लॅम्पिंग टेम्पलेटला सैल होण्यापासून किंवा तोडण्यापासून आणि साचा पडण्यास प्रतिबंधित करा.

साचा स्थापित झाल्यानंतर, स्लाइडिंग प्लेटची हालचाल, थिम्बल, पैसे काढण्याची रचना आणि मर्यादा स्विच यासारख्या साच्याच्या प्रत्येक भागाच्या यांत्रिक हालचाली काळजीपूर्वक तपासा. आणि इंजेक्शन नोजल आणि फीड पोर्ट संरेखित आहेत की नाही याकडे लक्ष द्या. पुढील चरण म्हणजे मूस क्लॅम्पिंग क्रियेकडे लक्ष देणे. यावेळी, मूस बंद करण्याचा दबाव कमी केला पाहिजे. मॅन्युअल आणि लो-स्पीड मोल्ड क्लॅम्पिंग क्रियांमध्ये, कोणत्याही अनसूथ हालचाली आणि असामान्य आवाज पाहण्याकडे लक्ष द्या.

साचा तापमान वाढवा:

तयार उत्पादनात वापरल्या जाणार्या कच्च्या मालाच्या गुणधर्मांनुसार आणि साचाच्या आकारानुसार, उत्पादनासाठी आवश्यक तापमानात साच्याचे तापमान वाढविण्यासाठी योग्य मूस तापमान नियंत्रण मशीन निवडली जाते.

साचा तापमान वाढविल्यानंतर, प्रत्येक भागाची हालचाल पुन्हा तपासली जाणे आवश्यक आहे, कारण थर्मल विस्तारानंतर स्टीलमुळे जाम इंद्रियगोचर होऊ शकते, म्हणून ताण आणि कंप टाळण्यासाठी प्रत्येक भागाच्या सरकण्याकडे लक्ष द्या.

जर फॅक्टरीमध्ये प्रयोग योजना नियम लागू केला गेला नाही तर आम्ही सुचवितो की चाचणी अटी समायोजित करताना, तयार उत्पादनावर एकाच स्थितीत बदल घडवून आणण्यासाठी केवळ एकच अट एकावेळी समायोजित केली जाऊ शकते.

कच्च्या मालावर अवलंबून, वापरलेली कच्ची सामग्री योग्यरित्या बेक केली पाहिजे.

भविष्यात मोठ्या प्रमाणात उत्पादनासाठी समान कच्च्या मालाचा वापर करण्याचा प्रयत्न करा.

निकृष्ट सामग्रीसह साचा पूर्णपणे प्रयत्न करू नका. जर रंगाची आवश्यकता असेल तर आपण एकत्र रंग चाचणीची व्यवस्था करू शकता.

अंतर्गत ताण यासारख्या समस्या बहुतेकदा दुय्यम प्रक्रियेवर परिणाम करतात. साचा चाचणी झाल्यानंतर, तयार उत्पादन स्थिर केले पाहिजे आणि दुय्यम प्रक्रिया केली जावी. साचा हळू वेगात बंद झाल्यानंतर, मूस क्लॅम्पिंग प्रेशर आहे की नाही हे तपासण्यासाठी मोल्ड क्लोजिंग प्रेशर समायोजित करा आणि अनेक क्रिया करा. असमान इंद्रियगोचर, जेणेकरून तयार उत्पादनात बुर आणि मूस विकृती टाळता येईल.

वरील चरणांची तपासणी केल्यानंतर, मोल्ड क्लोजिंग वेग आणि दबाव कमी करा आणि सेफ्टी हुक आणि इजेक्शन स्ट्रोक सेट करा आणि नंतर सामान्य मोल्ड क्लोजिंग आणि क्लोजिंग वेग समायोजित करा. जर जास्तीत जास्त स्ट्रोक मर्यादा स्विचचा सहभाग असेल तर, मोल्ड ओपनिंग स्ट्रोकला किंचित लहान समायोजित केले जावे आणि मूस उघडण्याच्या जास्तीत जास्त स्ट्रोकच्या आधी हाय-स्पीड मोल्ड ओपनिंग अॅक्शन कापली जावी. हे असे आहे कारण मोल्ड लोडिंग दरम्यान संपूर्ण मोल्ड ओपनिंग स्ट्रोकमधील कमी-स्पीड स्ट्रोकपेक्षा हाय-स्पीड हालचाली स्ट्रोक लांब आहे. प्लास्टिक मशीनवर, इजेक्टर प्लेट किंवा सोलून प्लेटला बळजबरीने विकृत होण्यापासून रोखण्यासाठी पूर्ण-स्पीड मोल्ड ओपनिंग क्रियेनंतर मेकॅनिकल इजेक्टर रॉड देखील कार्य करण्यासाठी समायोजित करणे आवश्यक आहे.

कृपया प्रथम मोल्ड इंजेक्शन देण्यापूर्वी खालील वस्तू पुन्हा तपासा:

(अ) फीडिंग स्ट्रोक खूप लांब किंवा अपुरा आहे की नाही.

(ब) दबाव खूप जास्त किंवा खूपच कमी आहे की नाही.

(क) भरण्याची गती खूप वेगवान आहे की खूपच हळू आहे.

(ड) प्रक्रिया चक्र खूप लांब किंवा खूपच लहान आहे की नाही.

शॉर्ट शॉट, फ्रॅक्चर, विकृत रूप, बुर आणि साच्याच्या नुकसानीपासून तयार केलेल्या उत्पादनास प्रतिबंधित करण्यासाठी.

जर प्रक्रिया चक्र खूपच लहान असेल तर, थिम्बल तयार उत्पादनात प्रवेश करेल किंवा अंगठी सोलून तयार उत्पादन पिळून काढेल. या प्रकारच्या परिस्थितीला तयार उत्पादन बाहेर काढण्यासाठी आपल्याला दोन किंवा तीन तासांची किंमत असू शकते.

जर प्रक्रिया चक्र खूप लांब असेल तर, रबर सामग्रीच्या संकोचनमुळे मोल्ड कोरचे कमकुवत भाग तुटले जाऊ शकतात. अर्थात, आपण चाचणी मूस प्रक्रियेमध्ये उद्भवू शकणार्या सर्व समस्यांचा अंदाज लावू शकत नाही, परंतु पूर्ण विचार आणि वेळेवर उपाय आपल्याला गंभीर आणि महागडे नुकसान टाळण्यास मदत करू शकतात.

02ट्रायआउटच्या मुख्य चरण

मोठ्या प्रमाणात उत्पादनादरम्यान अनावश्यक वेळ आणि त्रास टाळण्यासाठी, विविध प्रक्रिया अटी समायोजित करण्यासाठी आणि नियंत्रित करण्यासाठी, सर्वोत्तम तापमान आणि दबाव परिस्थिती शोधण्यासाठी आणि मानक चाचणी प्रक्रिया तयार करण्यासाठी धैर्य देणे आवश्यक आहे, जे दररोज स्थापित केले जाऊ शकते कार्यरत पद्धती.

१) बॅरेलमधील प्लास्टिकची सामग्री योग्य आहे की नाही हे तपासा आणि नियमांनुसार ते बेक केले गेले आहे की नाही. (जर भिन्न कच्चा माल चाचणी आणि उत्पादनासाठी वापरला गेला असेल तर भिन्न परिणाम मिळू शकतात).

२) कनिष्ठ गोंद किंवा संकीर्ण सामग्रीला साच्यात इंजेक्शन देण्यापासून रोखण्यासाठी मटेरियल पाईप पूर्णपणे स्वच्छ करणे आवश्यक आहे, कारण निकृष्ट गोंद आणि संकीर्ण सामग्रीमुळे साचा जाम होऊ शकतो. कच्च्या मालावर प्रक्रिया करण्यासाठी बॅरलचे तापमान आणि साच्याचे तापमान योग्य आहे की नाही याची चाचणी घ्या.

)) समाधानकारक देखाव्यासह तयार उत्पादन तयार करण्यासाठी दबाव आणि इंजेक्शन व्हॉल्यूम समायोजित करा, परंतु बुरेस बंद करू नका, विशेषत: जेव्हा काही मूस पोकळीची उत्पादने पूर्णपणे मजबूत केली जात नाहीत. विविध नियंत्रण परिस्थिती समायोजित करण्यापूर्वी त्याबद्दल विचार करा, कारण साचा दरामध्ये थोडासा बदल केल्याने साच्याच्या भरात मोठा बदल होऊ शकतो.

)) मशीनची परिस्थिती आणि मूस स्थिर होईपर्यंत धैर्याने थांबा, अगदी मध्यम आकाराच्या मशीनसाठीसुद्धा यास 30 मिनिटांपेक्षा जास्त वेळ लागू शकतो. आपण तयार केलेल्या उत्पादनासह संभाव्य समस्या पाहण्यासाठी या वेळी वापरू शकता.

)) गेट प्लास्टिकच्या सॉलिडिफिकेशन वेळेपेक्षा स्क्रूचा प्रगती करणारा वेळ कमी नसावा, अन्यथा तयार उत्पादनाचे वजन कमी केले जाईल आणि तयार उत्पादनाची कामगिरी बिघडली जाईल. आणि जेव्हा साचा गरम केला जातो, तेव्हा तयार केलेल्या उत्पादनास कॉम्पॅक्ट करण्यासाठी स्क्रू अॅडव्हान्स टाइम लांबणीवर असणे आवश्यक आहे.

)) एकूण प्रक्रिया चक्र कमी करण्यासाठी वाजवी समायोजित करा.

)) स्थिर होण्यासाठी कमीतकमी minutes० मिनिटांसाठी नव्याने समायोजित केलेल्या परिस्थिती चालवा आणि नंतर कमीतकमी डझनभर पूर्ण मूस नमुने तयार करा, कंटेनरवर तारीख आणि प्रमाण चिन्हांकित करा आणि त्यास साचा पोकळीनुसार ठेवा. वास्तविक ऑपरेशन आणि वाजवी नियंत्रण सहिष्णुता मिळवा. (विशेषत: मल्टी-कॅव्हिटी मोल्डसाठी मौल्यवान).

)) सतत नमुन्यांचे महत्त्वाचे परिमाण मोजा आणि रेकॉर्ड करा (मोजण्यापूर्वी खोलीच्या तपमानावर नमुने थंड होण्यासाठी आम्ही प्रतीक्षा केली पाहिजे).

प्रत्येक मूस नमुन्याच्या मोजलेल्या आकाराची तुलना करून आपण त्याकडे लक्ष दिले पाहिजे:

(अ) आकार स्थिर आहे की नाही.

(बी) असे काही परिमाण आहेत ज्यात मशीनिंगची परिस्थिती अजूनही बदलत आहे, जसे की तापमान नियंत्रण किंवा तेलाच्या दाब नियंत्रणासारख्या मशीनची परिस्थिती अजूनही बदलत आहे हे दर्शविते.

(क) आकार बदल सहिष्णुता श्रेणीत आहे की नाही.

जर तयार उत्पादनाचा आकार बदलला नाही आणि प्रक्रियेची परिस्थिती सामान्य असेल तर प्रत्येक पोकळीच्या तयार उत्पादनाची गुणवत्ता स्वीकार्य आहे की नाही हे पाहणे आवश्यक आहे आणि त्याचा आकार स्वीकार्य सहिष्णुतेत असू शकतो. मूसचा आकार योग्य आहे की नाही हे तपासण्यासाठी सरासरीपेक्षा सतत किंवा मोठ्या किंवा लहान असलेल्या पोकळींची संख्या लक्षात घ्या. साचा आणि उत्पादन परिस्थिती सुधारित करण्याची आवश्यकता म्हणून आणि भविष्यातील मोठ्या प्रमाणात उत्पादनाचा संदर्भ म्हणून डेटाचे रेकॉर्ड आणि विश्लेषण करा.

03मूस चाचणी दरम्यान ज्या समस्यांकडे लक्ष दिले पाहिजे अशा समस्या

१) वितळण्याचे तापमान आणि हायड्रॉलिक तेलाचे तापमान स्थिर करण्यासाठी प्रक्रिया ऑपरेशनचा कालावधी जास्त करा.

२) खूप मोठी किंवा खूपच लहान असलेल्या सर्व तयार उत्पादनांच्या आकारानुसार मशीनची परिस्थिती समायोजित करा. जर संकोचन दर खूप मोठा असेल आणि तयार उत्पादन शूट करण्यासाठी अपुरा दिसत असेल तर आपण त्याचा संदर्भ देऊन गेट आकार देखील वाढवू शकता.

)) प्रत्येक पोकळीचा आकार दुरुस्त करण्यासाठी खूप मोठा किंवा खूपच लहान आहे. जर पोकळीचा आकार आणि दरवाजा अद्याप योग्य असेल तर मशीनची परिस्थिती, जसे की भरण्याचे दर, मूसचे तापमान आणि प्रत्येक भागाचे दाब यासारख्या सुधारित करण्याचा प्रयत्न करा आणि काही मोल्ड्स तपासा. पोकळी हळू हळू साच भरते की नाही.

)) मूस पोकळीच्या तयार उत्पादनांच्या जुळणार्या परिस्थितीनुसार किंवा मोल्ड कोरच्या विस्थापनानुसार, ते स्वतंत्रपणे सुधारित केले जाईल. त्याचे एकरता सुधारण्यासाठी भरण्याचे दर आणि मोल्ड तापमान समायोजित करण्याचा प्रयत्न करण्याची देखील परवानगी आहे.

)) तेल पंप, ऑइल वाल्व, तापमान नियंत्रक इत्यादी इंजेक्शन मशीनच्या दोषांची तपासणी आणि सुधारित करा, प्रक्रियेच्या परिस्थितीत बदल घडवून आणू शकतात, अगदी परिपूर्ण साचा देखील असमाधानकारकपणे राखलेल्या चांगल्या कामाची कार्यक्षमता खेळू शकत नाही. मशीन.

सर्व रेकॉर्ड केलेल्या मूल्यांचे पुनरावलोकन केल्यानंतर, सुधारित नमुने सुधारले आहेत की नाही याची तुलना करण्यासाठी प्रूफरीडिंगसाठी नमुन्यांचा एक संच ठेवा.

04महत्त्वपूर्ण बाबी

प्रक्रिया चक्र, वितळणे आणि मूस तापमान, बॅरेल तापमान, इंजेक्शन अॅक्शन टाइम, स्क्रू फीडिंग कालावधी इत्यादी दरम्यान विविध दबावांसह, मोल्ड चाचणी प्रक्रियेदरम्यान नमुना तपासणीची सर्व नोंदी योग्यरित्या ठेवा. भविष्यात याचा उपयोग गुणवत्तेच्या मानकांची पूर्तता करणारी उत्पादने मिळविण्यासाठी समान प्रक्रियेच्या अटींचा डेटा यशस्वीरित्या स्थापित करण्यासाठी केला जाऊ शकतो.

सद्यस्थितीत, कारखान्यात साच्याच्या चाचणी दरम्यान साचा तापमान बर्याचदा दुर्लक्षित केले जाते आणि अल्प-मुदतीच्या मोल्ड चाचणी आणि भविष्यातील वस्तुमान उत्पादनादरम्यान साचा तापमान समजणे सर्वात कठीण आहे. चुकीचे साचे तापमान आकार, चमक, संकोचन, प्रवाह नमुना आणि नमुन्याच्या सामग्रीच्या अभावावर परिणाम करू शकते. , जर मूस तापमान नियंत्रक भविष्यातील मोठ्या प्रमाणात उत्पादन नियंत्रित करण्यासाठी वापरले गेले नाही तर अडचणी उद्भवू शकतात.

शांघाय इंद्रधनुष्य औद्योगिक कंपनी, लिमिटेड निर्माता आहे, शांघाय इंद्रधनुष्य पॅकेज एक स्टॉप कॉस्मेटिक पॅकेजिंग प्रदान करते. जर आपल्याला आमची उत्पादने आवडत असतील तर आपण आमच्याशी संपर्क साधू शकता,

वेबसाइट:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

व्हाट्सएप: +008613818823743

पोस्ट वेळ: ऑक्टोबर -18-2021