Stamping panas adalah kaedah penting kesan permukaan logam. Ia dapat meningkatkan kesan visual tanda dagangan, karton, label dan produk lain. Stamping panas dan setem sejuk digunakan untuk membuat pembungkusan produk cerah dan mempesonakan, yang membantu menarik perhatian pelanggan dan menarik perhatian pengguna.

Hot Stamping/Hot Stamping

Intipati stamping panas adalah percetakan pemindahan, yang merupakan proses memindahkan corak pada aluminium elektroplated ke substrat melalui tindakan haba dan tekanan. Apabila plat percetakan dipanaskan ke tahap tertentu bersama -sama dengan plat asas pemanasan elektrik yang dilampirkan, ia ditekan ke atas kertas melalui filem aluminium elektroplated, dan lapisan gam, lapisan aluminium logam dan lapisan warna yang dilampirkan pada filem poliester dipindahkan ke kertas dengan tindakan suhu dan tekanan.

Teknologi Stamping Hot

Merujuk kepada teknologi pemprosesan memindahkan bahan stamping panas (biasanya filem aluminium elektroplated atau salutan khas lain) ke objek stamping panas melalui corak stamping panas tertentu pada objek stamping panas seperti kertas, kadbod, kain, salutan, dan lain -lain.

1. Klasifikasi

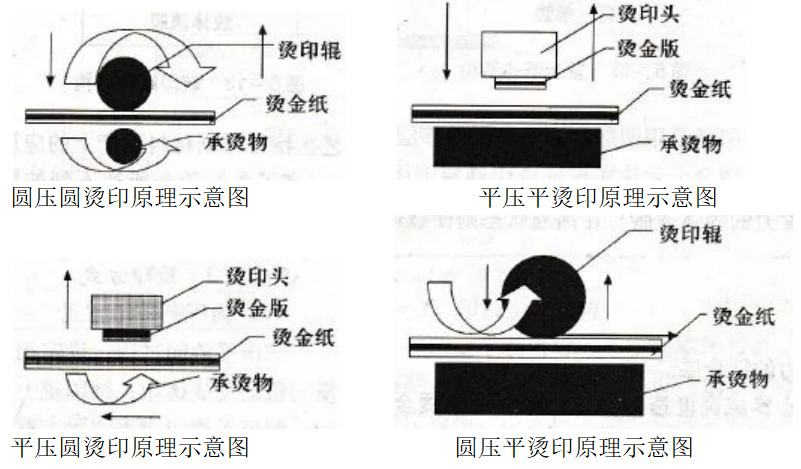

Stamping panas boleh dibahagikan kepada stamping panas automatik dan stamping panas manual mengikut tahap automasi proses. Menurut kaedah setem panas, ia boleh dibahagikan kepada empat jenis berikut:

2. Kelebihan

1) Kualiti yang baik, ketepatan tinggi, tepi jelas dan tajam imej stamping panas.

2) Gloss permukaan yang tinggi, corak stamping panas yang cerah dan licin.

3) Pelbagai jenis foil stamping panas boleh didapati, seperti warna yang berbeza atau kesan gloss yang berbeza, serta foil stamping panas yang sesuai untuk substrat yang berbeza.

4) Stamping panas tiga dimensi boleh dilakukan. Ia boleh memberikan pembungkusan sentuhan yang unik. Selain itu, plat setem panas tiga dimensi dibuat oleh ukiran kawalan berangka komputer (CNC) untuk membuat plat stamping panas, supaya lapisan tiga dimensi imej stamping panas jelas, membentuk kesan pelepasan pada permukaan permukaan produk bercetak, dan menghasilkan kesan visual yang kuat.

3. Kelemahan

1) Proses setem panas memerlukan peralatan khas

2) Proses setem panas memerlukan peranti pemanasan

3) Proses stamping panas memerlukan peranti pemanasan untuk membuat plat setem panas, oleh itu, stamping panas dapat mencapai kesan stamping panas berkualiti tinggi, tetapi kosnya juga lebih tinggi. Harga roller stamping panas berputar agak tinggi, menyumbang sebahagian besar kos proses stamping panas.

4. Ciri -ciri

Coraknya jelas dan cantik, warnanya cerah dan menarik, tahan haus dan tahan cuaca. Mengenai label rokok bercetak, penggunaan akaun teknologi stamping panas lebih daripada 85%, dan stamping panas dalam reka bentuk grafik dapat memainkan peranan dalam menambahkan sentuhan penamat dan menonjolkan tema reka bentuk, terutama untuk tanda dagangan dan nama berdaftar, kesannya lebih banyak lagi penting.

5. mempengaruhi faktor

Suhu

Suhu pemanasan elektrik harus dikawal antara 70 dan 180 ℃. Untuk kawasan stamping panas yang lebih besar, suhu pemanasan elektrik harus lebih tinggi; Untuk teks dan garisan kecil, kawasan setem panas lebih kecil, suhu setem panas harus lebih rendah. Pada masa yang sama, suhu setem panas yang sesuai untuk pelbagai jenis aluminium elektroplated juga berbeza. 1# adalah 80-95 ℃; 8# adalah 75-95 ℃; 12# adalah 75-90 ℃; 15# adalah 60-70 ℃; dan foil emas tulen adalah 80-130 ℃; Foil serbuk emas dan kerajang serbuk perak adalah 70-120 ℃. Sudah tentu, suhu stamping panas yang ideal harus menjadi suhu terendah yang dapat membangkitkan garis grafik yang jelas, dan ia hanya dapat ditentukan melalui percubaan panas percubaan.

Tekanan udara

Pemindahan stamping panas lapisan aluminium mesti disiapkan oleh tekanan, dan saiz tekanan stamping panas mempengaruhi lekatan aluminium elektroplated. Walaupun suhu adalah sesuai, jika tekanan tidak mencukupi, aluminium elektroplated tidak boleh dipindahkan ke substrat dengan baik, yang akan menyebabkan masalah seperti cetakan lemah dan plat bunga; Sebaliknya, jika tekanan terlalu tinggi, ubah bentuk mampatan pad dan substrat terlalu besar, jejak itu akan menjadi kasar, dan bahkan melekit dan tampal plat. Biasanya, tekanan setem panas harus dikurangkan dengan sewajarnya untuk mencapai lekatan yang tidak pudar dan baik.

Melaraskan tekanan setem panas harus berdasarkan pelbagai faktor seperti substrat, suhu setem panas, kelajuan kenderaan, dan aluminium elektroplated itu sendiri. Secara umumnya, tekanan stamping panas harus lebih kecil apabila kertasnya kuat dan licin, lapisan dakwat yang dicetak tebal, dan suhu setem panas tinggi dan kelajuan kenderaan perlahan. Sebaliknya, ia harus lebih besar. Tekanan stamping panas mestilah seragam. Sekiranya didapati bahawa stamping panas tidak baik dan terdapat corak bunga di sebahagian, kemungkinan tekanan di sini terlalu kecil. Lapisan kertas nipis harus diletakkan di atas plat rata di tempat itu untuk mengimbangi tekanan.

Pad setem panas juga mempunyai kesan yang lebih besar terhadap tekanan. Pad keras boleh membuat cetakan cantik dan sesuai untuk kertas yang kuat dan licin, seperti kertas bersalut dan kadbod kaca; Walaupun pad lembut adalah sebaliknya, dan cetakannya kasar, yang sesuai untuk stamping panas kawasan besar, terutama untuk permukaan yang tidak rata, kebosanan yang lemah dan kelancaran, dan kertas yang lebih kasar. Pada masa yang sama, pemasangan foil stamping panas tidak boleh terlalu ketat atau terlalu longgar. Sekiranya terlalu ketat, tulisan itu akan hilang sebatan; Sekiranya terlalu longgar, tulisan itu tidak jelas dan plat akan dilancarkan.

Kelajuan

Kelajuan stamping panas sebenarnya mencerminkan masa hubungan antara substrat dan foil stamping panas semasa stamping panas, yang secara langsung mempengaruhi kepantasan stamping panas. Sekiranya kelajuan stamping panas terlalu cepat, ia akan menyebabkan stamping panas gagal atau cetakan menjadi kabur; Sekiranya kelajuan stamping panas terlalu perlahan, ia akan menjejaskan kedua -dua kualiti stamping panas dan kecekapan pengeluaran.

Teknologi Kerajang Sejuk

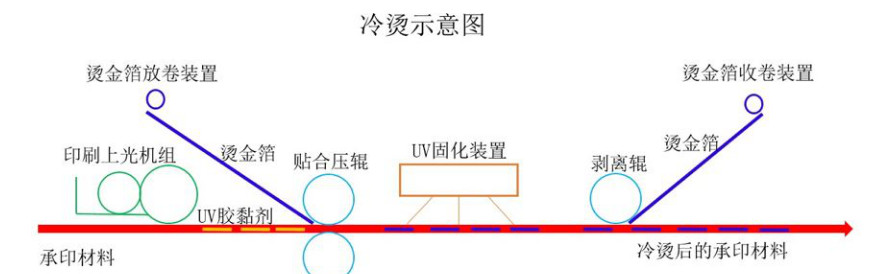

Teknologi Stamping Cold merujuk kepada kaedah memindahkan foil stamping panas ke bahan percetakan menggunakan pelekat UV. Proses stamping sejuk boleh dibahagikan kepada laminasi kering yang sejuk dan laminasi basah setem sejuk.

1. Langkah -langkah proses

Proses setem sejuk kering

Pelekat UV bersalut pertama kali sembuh sebelum stamping panas. Apabila teknologi stamping sejuk pertama kali keluar, proses stamping sejuk laminasi kering digunakan, dan langkah -langkah proses utamanya adalah seperti berikut:

1) Cetak pelekat UV kationik pada bahan percetakan roll.

2) menyembuhkan pelekat UV.

3) Gunakan roller tekanan untuk menggabungkan kerajang stamping sejuk dan bahan percetakan.

4) Kupas kerajang stamping panas yang berlebihan dari bahan percetakan, hanya meninggalkan imej dan teks stamping panas yang diperlukan di bahagian yang disalut dengan pelekat.

Perlu diingat bahawa apabila menggunakan proses stamping sejuk laminasi kering, pelekat UV harus disembuhkan dengan cepat, tetapi tidak sepenuhnya. Adalah perlu untuk memastikan bahawa ia masih mempunyai kelikatan tertentu selepas menyembuhkan supaya ia dapat terikat dengan kerajang stamping panas.

Proses stamping sejuk laminasi basah

Selepas memohon pelekat UV, stamping panas dilakukan terlebih dahulu dan kemudian pelekat UV disembuhkan. Langkah -langkah proses utama adalah seperti berikut:

1) Mencetak pelekat UV radikal percuma pada substrat roll.

2) Menggabungkan kerajang setem sejuk pada substrat.

3) Mengubati pelekat UV radikal bebas. Oleh kerana pelekat itu diapit di antara kerajang stamping sejuk dan substrat pada masa ini, cahaya UV mesti melalui kerajang stamping panas untuk mencapai lapisan pelekat.

4) Mengupas kerajang stamping panas dari substrat dan membentuk imej stamping panas pada substrat.

Harus diperhatikan bahawa:

Proses stamping sejuk laminasi basah menggunakan pelekat UV radikal bebas untuk menggantikan pelekat UV kationik tradisional;

Lekatan awal pelekat UV harus kuat, dan ia tidak lagi melekit selepas menyembuhkan;

Lapisan aluminium foil stamping panas harus mempunyai transmisi cahaya tertentu untuk memastikan cahaya UV dapat melalui dan mencetuskan reaksi pengawetan pelekat UV.

Proses stamping sejuk laminasi basah boleh memanaskan logam logam panas atau kerajang hologram pada akhbar percetakan, dan julat aplikasinya menjadi lebih luas dan lebih luas. Pada masa ini, banyak kadbod sempit dan label percetakan flexographic percetakan mempunyai keupayaan setem sejuk dalam talian ini.

2. Kelebihan

1) Tiada peralatan stamping panas khas yang diperlukan.

2) Plat flexographic biasa boleh digunakan, dan tidak perlu membuat plat stamping panas logam. Kelajuan membuat plat cepat, kitaran adalah pendek, dan kos pengeluaran plat setem panas adalah rendah.

3) Kelajuan stamping panas cepat, sehingga 450fpm.

4) Tiada peranti pemanasan diperlukan, menjimatkan tenaga.

5) Menggunakan plat resin photosensitif, imej halftone dan blok warna pepejal boleh dicap pada masa yang sama, iaitu, imej halftone dan blok warna pepejal yang akan dicap boleh dibuat pada plat setem yang sama. Sudah tentu, seperti percetakan setengah dan blok warna pepejal pada plat percetakan yang sama, kesan setem dan kualiti kedua -duanya mungkin hilang sehingga tahap tertentu.

6) Pelbagai aplikasi substrat stamping adalah luas, dan ia juga boleh dicap pada bahan sensitif haba, filem plastik, dan label dalam acuan.

3. Kelemahan

1) Kos Stamping dan Kompleks Proses: Imej dan Teks Cold Stamping biasanya memerlukan laminasi atau kaca untuk pemprosesan dan perlindungan sekunder.

2) Estetika produk agak dikurangkan: pelekat kelikatan tinggi yang digunakan mempunyai meratakan yang buruk dan tidak lancar, yang menyebabkan refleksi meresap pada permukaan kerajang stamping sejuk, yang mempengaruhi warna dan gloss imej dan teks stamping.

4. Permohonan

1) fleksibiliti reka bentuk (pelbagai grafik, pelbagai warna, pelbagai bahan, pelbagai proses);

2) corak halus, teks berongga, titik, pepejal besar;

3) kesan kecerunan warna logam;

4) ketepatan tinggi percetakan pasca;

5) cetak pasca fleksibel - luar talian atau dalam talian;

6) tiada kerosakan pada bahan substrat;

7) tiada ubah bentuk permukaan substrat (tiada suhu/tekanan diperlukan);

8) Tiada lekukan di belakang substrat, yang amat penting untuk beberapa produk bercetak, seperti majalah dan penutup buku.

Masa Post: Aug-05-2024