နိဒါန်း - အပူလွှဲပြောင်းခြင်းလုပ်ငန်းစဉ်, အလှကုန်ပစ္စည်းထုပ်ပိုးပစ္စည်းများ၏မျက်နှာပြင်ဖြင့်ကုသမှုဖြစ်စဉ်တစ်ခုဖြစ်သောကြောင့်၎င်းသည်ပုံနှိပ်ရန်လွယ်ကူပြီးအရောင်နှင့်ပုံစံကိုစိတ်ကြိုက်ပြုလုပ်နိုင်သည်။ ၎င်းသည်ကုန်အမှတ်တံဆိပ်ပိုင်ရှင်များကြိုက်နှစ်သက်သည့်လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ အောက်ပါကိုတည်းဖြတ်သည်rb အထုပ်။ထောက်ပံ့ရေးကွင်းဆက်တွင်သင်၏ရည်ညွှန်းချက်အတွက်သင့်ရဲ့ရည်ညွှန်းကွင်းဆက်အတွက် permal လွှဲပြောင်းမှုအပေါ်သက်ဆိုင်ရာအရည်အသွေးပြ problems နာများနှင့်ဖြေရှင်းနည်းများနှင့်ဖြေရှင်းနည်းများကိုဝေမျှကြပါစို့။

အပူလွှဲပြောင်း

အပူလွှဲပြောင်းခြင်းလုပ်ငန်းစဉ်သည်အပြောင်းအရွှေ့စက္ကူကိုရည်ညွှန်းသည်။ အပူလွှဲပြောင်းခြင်း၏အခြေခံနိယာမသည် Ink-coated အလတ်စားအလတ်စားနှင့်တိုက်ရိုက်ဆက်သွယ်ရန်ဖြစ်သည်။ အပူပုံနှိပ်ခေါင်းနှင့်စှဲဆလင်ဒါ၏အပူနှင့်ဖိအားပေးမှုမှတဆင့်, အလတ်စားအပေါ်မှင်မှင်များအရည်ပျော်ပြီးအလွှာသို့ပုံနှိပ်ထုတ်ဝေသောကိစ္စများအတွက်အလိုဆန္ဒများသို့ပြောင်းသွားလိမ့်မည်။

01အပူလွှဲပြောင်း၏သွဇာအချက်များ

1) အပူပုံနှိပ်ခေါင်းကို

အပူပုံနှိပ်ခေါင်းကိုအဓိကအားဖြင့်မျက်နှာပြင်ကော်ကာကွယ်ရေးအလွှာ, အောက်ခြေကော်အကာအကွယ်ပေးထားသောအလွှာနှင့်အပူဒြပ်စင်များဖြင့်အဓိကအားဖြင့်ဖွဲ့စည်းထားသည်။ အပူဒြပ်စင်သည်ကူးသန်းရောင်းဝယ်ရေးပိုးမျက်နှာပြင်ဖြစ်သည်။ ဗို့အားသွေးခုန်နှုန်းဖြင့်ထုတ်ပေးသောအပူ၏အကူအညီဖြင့်ဂရပ်ဖစ်အပိုင်း၏မှင်အလွှာ၏ကြမ်းတမ်းသောအမှုန်များသည်မှင်လွှဲပြောင်းမှုများကိုဖြည့်စွက်ရန်ဖောင်းကြွ။ အရည်ကျိုနေရသည်။

အပူပြောင်းရွှေ့မှုနှုန်းသည်ဂရပ်ဖစ်နှင့်စာသားတစ်ခုစီအတွက်လိုအပ်သောအချိန်ပေါ်တွင်မူတည်သည်။ ထို့ကြောင့်အပူလွှဲပြောင်းခေါင်းနှင့်ငွေလွှဲစာတမ်းသည်အပူပေးထားသောအပူရှိန်အပူရှိန်ရှိသင့်သည်, ထို့ကြောင့်အပူပေးထားသောအရာမှထုတ်လုပ်သောအပူသည်အကာအကွယ်ပေးသည့်အလွှာနှင့်နောက်ဆုံးတွင်အလွှာနှင့်နောက်ဆုံးပေါ်အလွှာ၏မျက်နှာပြင်သို့သွားနိုင်သည် မင်သည်ငွေလွှဲချိန်လုံလောက်စွာရှိသည်။

2) မှင်

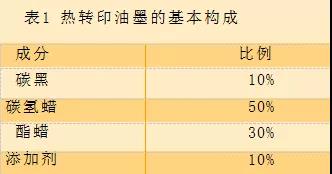

အပူ 0 င်သောင်၏ဖွဲ့စည်းမှုသည်ယေဘုယျအားဖြင့်သုံးပိုင်းခွဲပါ။ အထွေထွေအပူလွှဲပြောင်းသောမှင်၏အခြေခံဖွဲ့စည်းမှုမှွန်တင်ဇယား 1 ကိုရည်ညွှန်းနိုင်သည်။

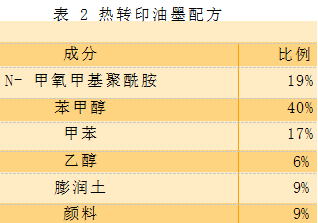

ဇယား 2 သည်မျက်နှာပြင်ပုံနှိပ်ခြင်းမှွန်လွှာမှ 0 ယ်ခြင်းမှုတ်ရေးဆွဲခြင်း၏ဥပမာတစ်ခုဖြစ်သည်။ N-methoxymethyl Polyamide, Toluene, Ethaniol နှင့်အခြားအရည်များ, အပူခံနိုင်ရည်ရှိသောခြယ်ပစ္စည်းများနှင့် bentonite တို့တွင်ပေါင်းစပ်ထားပြီး, မင်ကိုဖန်သားပြင်ပုံနှိပ်ခြင်းနည်းလမ်းကို သုံး. thermal Transfer Paper ကဲ့သို့သောလေယာဉ်တင်သင်္ဘောပေါ်တွင်ပုံနှိပ်ထုတ်ဝေသည်။

ပုံနှိပ်သည့်အခါကွဲပြားခြားနားသောမှင်များ၏အကောင်းဆုံးသည်အပူအပူချိန်နှင့်အပူချိန်နှင့်အပူအပူချိန်နှင့်မှင်၏အကောင်းဆုံးကိုတင်းကြပ်စွာထိန်းချုပ်ထားသင့်သည်။ အလေ့အကျင့်သည်အပူချိန် 60 ~ 100 ℃ဖြစ်သည့်အခါမှင်အရည်ပျော်သွားသောအခါမှင်ဓာတ်အရည်ပျော်သွားသောအခါမှင်ဓာတ်အရည်ပျော်သည့်အခါ၎င်းသည် 0.6 pa · s အကြောင်းဖြစ်သည်။ ယေဘုယျအားဖြင့်ပြောရလျှင်မှင်သည်ဤပြည်နယ်နှင့်ပိုမိုနီးကပ်လာသည်,

မကြာသေးမီနှစ်များအတွင်း Shanghai Rainbow Package နည်းပညာတိုးတက်လာခြင်းဖြင့်ပုံနှိပ်ထုတ်ဝေသောပုံနှိပ်ထုတ်ကုန်များ၏သိုလှောင်မှုအပူချိန်ကိုမူရင်း 45 ℃မှ 60 ℃မှတိုးပွားလာသည်။ ထို့အပြင်ပွင့်လင်းမြင်သာသောခြယ်ပစ္စည်းများသို့မဟုတ်ပွင့်လင်းမြင်သာသောဆိုးဆေးများကိုအသုံးပြုခြင်းသည်အရောင်များထုတ်ခြင်းအတွက်အရောင်အသွေးစုံမှုဖြစ်သည်။

3) မီဒီယာလွှဲပြောင်းခြင်း

ကွဲပြားခြားနားသောအလွှာများသည်ကွဲပြားသောဂုဏ်သတ္တိများရှိသည်။ ထို့ကြောင့်လွှဲပြောင်းစာရွက်ရွေးချယ်ရာတွင်,

①physicalစွမ်းဆောင်ရည်

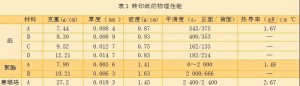

လွှဲပြောင်းစက္ကူ၏ရုပ်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိများကိုဇယား 3 တွင်ပြထားသည်။

အထက်ဖော်ပြပါအချက်များမှာအပူလွှဲပြောင်းစာတမ်းအလွှာသုံးခု၏ရုပ်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိများဖြစ်သည်။ ရွေးချယ်ရာတွင်အောက်ပါအချက်သုံးချက်ကိုသုံးသပ်နိုင်သည်။

အလွှာအထူသည်အများအားဖြင့် 20 μmထက်မကြီးသင့်ပါ။

မှင်၏လွှဲပြောင်းမှုနှုန်းကိုသေချာစေရန်အလွှာသည်ချောမွေ့မှုမြင့်မားစွာရှိသင့်သည်။

စက္ကူအပြောင်းအလဲနဲ့ပုံနှိပ်ခြင်းနှင့်ပုံနှိပ်ခြင်းကာလအတွင်း၎င်းကိုဖြတ်သန်းသွားမည်မဟုတ်ကြောင်းအလွှာသည်အလုံအလောက်ရှိရမည်။

②chememicsဂုဏ်သတ္တိများ

0 မ်းနည်းစွာကော်မှုန်သည်အပြောင်းအရွှေ့စက္ကူအလွှာ၏ဓာတုဗေဒဆိုင်ရာဂုဏ်သတ္တိများ၏အရေးကြီးသောပြသနာနှစ်ခုဖြစ်သည်။ ထုတ်လုပ်မှုတွင်ငွေလွှဲစာတမ်း၏ဓာတုဗေဒဆိုင်ရာဂုဏ်သတ္တိများသည်ပုံနှိပ်ခြင်းအရည်အသွေးကိုတိုက်ရိုက်အကျိုးသက်ရောက်သည်။ အကယ်. ပြောင်းရွှေ့စက္ကူသည်မှင်များကိုကောင်းစွာ 0 င်သည်ဖြစ်စေ, မှင်ပမာဏကိုထုတ်လုပ်ခြင်းတွင်မကျွမ်းကျင်ပါက၎င်းသည်ပုံနှိပ်ထုတ်လွှင့်စေနိုင်သည်။ ကောင်းမွန်သောပုံနှိပ်ခြင်းလုပ်ငန်းနှင့်ကောင်းမွန်သောပုံနှိပ်ခြင်းများသည်ငွေလွှဲစာတမ်း၏ဓာတုဗေဒဆိုင်ရာဂုဏ်သတ္တိများကိုနားလည်သဘောပေါက်ခြင်းအပေါ်အခြေခံရမည်။

③goodအပူစွမ်းဆောင်ရည်

Transfer Process ကိုမြင့်မားသောအပူချိန်ကဆိုသည်ကိုသဘောပေါက်မှဆိုသောကြောင့်ငွေလွှဲစာတမ်း၏ပစ္စည်းသည်ငွေလွှဲခြင်း၏သွဇာလွှမ်းမိုးမှုကိုခံနိုင်ရည် ရှိ. ဂုဏ်သတ္တိများကိုမပြောင်းလဲနိုင်ပါ။ ယေဘုယျအားဖြင့်ပြောရလျှင် permal transfrate စက္ကူအလွှာ၏အပူစွမ်းဆောင်ရည်ကိုကောင်းသည်ဖြစ်စေ, အောက်ပါအချက်များကထင်ဟပ်နိုင်သည်။

အပူခံနိုင်ရည်ရှိသောအလွှာ၏အပူကိုအပူအရှိန်မြင့်မားခြင်း, အထူကိုပါးလွှာခြင်း, အပူလွှဲပြောင်းခြင်းနှင့်အပူလွှဲပြောင်းခြင်းနှင့်၎င်း၏အပူစွမ်းဆောင်ရည်ပိုမိုကောင်းမွန်သည်။

ချောချောမွေ့မွေ့အလွှာမျက်နှာပြင်ကိုချောချောမွေ့မွေ့အပူချိန်နှင့်အပူကိုလျှော့ချခြင်းနှင့်အပူစွမ်းဆောင်ရည်ပိုမိုကောင်းမွန်စေသည်;

အပူခံနိုင်ရည်ရှိသောအပူပုံနှိပ်သည့်ခေါင်း၏အပူချိန်သည်ယေဘုယျအားဖြင့် 300 ℃ဖြစ်ပြီးအလွှာသည်ဤအပူချိန်တွင်အဓိကစွမ်းဆောင်ရည်ကိုမပြောင်းလဲနိုင်အောင်သေချာအောင်လုပ်နိုင်ရမည်။

4) အလွှာ

အနည်းငယ်ကြမ်းတမ်းသောမျက်နှာပြင်ရှိသောအလွှာများသည်ပိုမိုကောင်းမွန်သောပုံနှိပ်အရည်အသွေးရှိပြီးပိုမိုကောင်းမွန်သောပုံနှိပ်အရည်အသွေးရှိသည်။ အလွှာ၏ကြမ်းတမ်းသောမျက်နှာပြင်ကအလွှာသည်ကြီးမားသောမျက်နှာပြင်စွမ်းအင်ရှိပြီးမျက်နှာပြင်ပေါ်ရှိမင်သည်အလွှာရှိမင်ကိုကောင်းစွာပြောင်းရွှေ့နိုင်သည်။ သို့သော်လည်းကြမ်းတမ်းသောပုံမှန်လွှဲပြောင်းမှုသည်ပုံနှိပ်ခြင်းလုပ်ငန်းစဉ်ကိုအကောင်အထည်ဖော်ရန်အထောက်အကူဖြစ်လိမ့်မည်။

02ဘုံအရည်အသွေးမအောင်မြင်မှုများ

1) ပုံစံအပြည့်အစုံပေါ်တွင်ပုံစံပေါ်လာသည်

ဖြစ်ရပ် - အစက်အပြောက်များနှင့်ပုံစံများကိုစာမျက်နှာအပြည့်အစုံပေါ်လာပါသည်။

အကြောင်းပြချက်များ - မှောင်မိုက်သည်နိမ့်ကျလွန်းပြီး squeegee ထောင့်သည်သင့်လျော်သော, မင်ခြောက်ခြောက်အပူချိန်မလုံလောက်သော,

ပပျောက်ရေး - အတွင်းရှိအဖုံး၏ထောင့်ကိုချိန်ညှိပါ, မီးဖို၏အပူချိန်ကိုတိုးမြှင့်ခြင်းနှင့်ရုပ်ရှင်၏နောက်ကျောအပေါ် pre-cole ကိုကြိုတင်အင်္ကျီ

2) Napping

ဖြစ်ရပ်ဆန်း - ကြယ်ပွင့်ကဲ့သို့သောလိုင်းများသည်ပုံစံတစ်ဖက်တွင်ပေါ်လာပြီးအဖြူရောင်မှင်နှင့်ပုံစံပေါ်၌ပေါ်ပေါက်လာလေ့ရှိသည်။

အဓိကအကြောင်းရင်းများ - မှင်ခြယ်မှုအမှုန်များသည်ကြီးမားလှသည်။ မင်သည်မသန့်ရှင်းပါ။

ပပျောက်ရေး - မှင်ကိုစစ်ထုတ်ပြီးအာရုံစူးစိုက်မှုကိုလျှော့ချရန် squeegee ကိုဖယ်ရှားပါ။ White မှင်ကို Elechrodyatically ကို pre-olectrostatically ကို pre-intusted လုပ်နိုင်သည်, squeegee နှင့်ပန်းကန်အကြားခြစ်ရန်ထက်မြက်သော chopsticks ကိုသုံးနိုင်သည်။

3) အရောင်မ 0 င်ပါ။

ဖြစ်ရပ် - အထူးသဖြင့်နောက်ခံအရောင်တွင်အရောင်များစွာကို superimposed လုပ်သည့်အခါအုပ်စုသည်အုပ်စု၏အရောင်သွေဖည်မှုဖြစ်ပေါ်သည်။

အဓိကအကြောင်းပြချက်များ - စက်ကိုယ်နှိုက်သည်တိကျမှုနှင့်အတက်အကျရှိသည်။ ဆင်းရဲသောပန်းကန်ချမှတ်ခြင်း, မလျော်ကန်သောတိုးချဲ့မှုနှင့်နောက်ခံအရောင်၏ကျုံ့။

ဖယ်ထုတ်ခြင်း - ကိုယ်တိုင်မှတ်ပုံတင်ရန် strobe light ကိုသုံးပါ။ Plate ကိုပြန်လည်ပြုလုပ်ပါ။ ပုံစံ၏ပုံရိပ်၏ပုံရိပ်၏အမြင်အာရုံ၏လွှမ်းမိုးမှုအောက်တွင်ချဲ့ထွင်ခြင်း,

4) မင်သည်မရှင်းလင်းပါ

ဖြစ်ရပ်ဆန်း - တစ် ဦး ကမျက်နှာဖုံးပုံနှိပ်ထုတ်ဝေရုပ်ရှင်ပေါ်ပေါ်လာသည်။

အကြောင်းပြချက် - ခြစ်ကိုင်သူကမြည်းကြိုးကိုဖြည်; အပြင်အဆင်သည်မသန့်ရှင်းပါ။

ဖျက်သိမ်းခြင်း - ခြစ်ရာကိုပြန်လည်ချိန်ညှိပြီးဓားကိုင်ဆောင်ထားသူ, လိုအပ်ပါကပုံနှိပ်ခြင်းပန်းကန်ကိုသန့်ရှင်းစင်ကြယ်စေပါ။ Plate နှင့်ခြစ်ရာအကြားပြောင်းပြန်လေကြောင်းထောက်ပံ့ရေးကို install လုပ်ပါ။

5. ပုံနှိပ်ခြင်းအရောင်သည်ပိတ်ထားသည်

ဖြစ်ရပ်ဆန်း - အထူးသဖြင့်ပုံနှိပ်ထုတ်လွှင့်ဖန်နှင့်သံမဏိများ၏ကြိုတင်ပြင်ဆင်မှုရုပ်ရှင်၏ဒေသဆိုင်ရာအပိုင်းအစများ၏ဒေသခံအစိတ်အပိုင်းများတွင်အရောင်အသွေးစုံလင်သောအရောင်များဖြစ်သည်။

အကြောင်းပြချက်များ - လုပ်ငန်းများ၌ပုံနှိပ်သည့်အခါပုံနှိပ်သောအခါအရောင်အလွှာကိုယ်နှိုက်ကိုဖယ်ရှားပစ်သည်။ တည်ငြိမ်သောလျှပ်စစ်ဓာတ်အား, အရောင်မှင်အလွှာထူပြီးမလုံလောက်ခြောက်သွေ့သည်။

ပပျောက်ရေး - မီးဖို၏အပူချိန်ကိုတိုးမြှင့်ခြင်းနှင့်အမြန်နှုန်းကိုလျှော့ချပါ။

6) လွှဲပြောင်းနေစဉ်အတွင်းအစာရှောင်ခြင်းညံ့ဖျင်းခြင်း

ဖြစ်ရပ် - အလွှာအပေါ်လွှဲပြောင်းအရောင်အလွှာအလွယ်တကူစမ်းသပ်ဘို့အသုံးပြုသောတိပ်ခွေအားဖြင့်ချွတ်ဆွဲထုတ်နိုင်ပါတယ်။

အကြောင်းပြချက် - အဓိကကျောထောက်နောက်ခံပြုခြင်းသည်အလွှာနှင့်မကိုက်ညီသောကြောင့်မလျော်ကန်သောခွဲထွက်ခြင်းသို့မဟုတ်ကျောထောက်နောက်ခံပြုခြင်း။

ပပျောက်ရေး - ဖြန့်ချိကော်ကိုပြန်လည်အစားထိုးပါ (လိုအပ်ပါကပြုပြင်ပြောင်းလဲမှုများပြုလုပ်ပါ); အခြေစိုက်စခန်းပစ္စည်းနှင့်ကိုက်ညီသောနောက်ကျောကော်ကိုအစားထိုးပါ။

7) ဆန့်ကျင်ဆန့်ကျင်

ဖြစ်ရပ် - ဒီမင်အလွှာပြန်လှည့်နေစဉ်အတွင်းကမင်အလွှာကအသံကျယ်တယ်။

အကြောင်းပြချက်များ - မပြည့်စုံသောတင်းမာမှု, မပြည့်စုံသောတင်းမာမှုများ, မပြည့်စုံသောမင်ခြောက်သွေ့ခြင်း, မပြည့်စုံသောမင်ခြောက်သွေ့ခြင်း,

ပပျောက်ရေး - အမှုန့်များအကွေ့အကောက်များသောတင်းမာမှုကိုလျှော့ချပါ, သို့မဟုတ်ခြောက်သွေ့သောခြောက်သွေ့မှုကိုပြည့်စုံစေရန်,

8) drop point

ဖြစ်ရပ်ဆန်း - မမှန်မကန်ပျောက်ဆုံးနေသောအစက်များ (ပုံနှိပ်မရနိုင်သောအစက်များနှင့်ဆင်တူသည်) ရေတိမ်ပိုင်းတွင်ဖော်ပြထားသည်။

အကြောင်းပြချက် - မင်သည်မတက်ပါ။

ပပျောက်ရေး - အပြင်အဆင်ကိုသန့်ရှင်းရေးလုပ်ပါ, လျှပ်စစ်စုတ်ယူခြင်း roller ကိုသုံးပါ။

9. ရွှေ, ငွေရောင်နှင့် peallescent သည်လိမ်မော်ရောင်အခွံကဲ့သို့သောဂယက်ထမှုတစ်ခုပေါ်ပေါက်လာသည်

ဖြစ်ရပ်ဆန်း - ရွှေ, ငွေနှင့်ပုလဲများသည်ကြီးမားသော area ရိယာတစ်ခုတွင်လိမ်မော်ရောင်အခွံကဲ့သို့သောဂယက်ထခြင်းများရှိသည်။

အကြောင်းပြချက် - ရွှေ, ငွေရောင်နှင့် pearleselescent အမှုန်များသည်အတော်အတန်ကြီးမားပြီးမညီမညာဖြစ်နေသောသိပ်သည်းဆကိုအညီအမျှအညီအမျှလူစုခွဲမထားနိုင်ပါ။

ပပျောက်ရေး - ပုံနှိပ်ခြင်းမပြုမီမှင်များကိုပင်ပန်းစေသင့်ပြီးမှင်များကို Onk Tray နှင့် Pump နှင့်ပလတ်စတစ်ပိတ်ဆို့ခြင်းပြွန်ကိုမှင်ဖြင့်နေရာချသင့်သည်။ ပုံနှိပ်မြန်နှုန်းကိုလျှော့ချပါ။

10) ပုံနှိပ်ပမာဏ၏ညံ့ဖျင်းသောမျိုးပွား

ဖြစ်စဉ် - ကြီးမားသောသတ်မှတ်ထားသောအကူးအပြောင်းနှင့်အတူပုံစံများ (ဥပမာ 15% - 100% ကဲ့သို့သော) ပုံစံများသည်အလင်းတစောင်တွင်ပုံနှိပ်ရန်ပျက်ကွက်တတ်သည်။

အကြောင်းပြချက် - အစက်အပြောက်များအကူးအပြောင်းအကွာအဝေးသည်ကြီးမားလွန်းပြီးမှင်များသည်ရုပ်ရှင်သို့ကပ်သည်မကောင်းပါ။

ပပျောက်ရေး - Electrostatic STICKONTORD BITTROLD ROLDER ကိုသုံးပါ။ နှစ်ခုပြားသို့ဝေ။

11) ပုံနှိပ်ထုတ်ဝေသောကိစ္စတွင်တောက်ပသောအလင်းသည်အလင်းဖြစ်သည်

ဖြစ်ရပ်ဆန်း - ပုံနှိပ်ထားသောထုတ်ကုန်၏အရောင်သည်အထူးသဖြင့်ငွေပုံနှိပ်သည့်အခါနမူနာထက်ပိုမိုပေါ့ပါးသည်။

အကြောင်းပြချက် - မှင်ဗစ်မီမို်ဌာန်တက်လွန်းတယ်။

ဖယ်ထုတ်ခြင်း - မင်ဇင်အမြင်ကိုသင့်လျော်သောငွေပမာဏသို့တိုးချဲ့ရန် Raw မှင်ထည့်ခြင်း။

12) အဖြူရောင်စာသားသည် jagged အနားတွင်ရှိသည်

ဖြစ်ရပ်ဆန်း - Jagged Edges သည်မြင့်မားသောအဖြူရောင်လိုအပ်သောစာသားများ၏အနားတွင်ပေါ်လာလေ့ရှိသည်။

အကြောင်းပြချက်များ - မှင်၏အမှုန်များနှင့်ခြယ်ပစ္စည်းများသည်မလုံလောက်ပါ။ မှင်၏အကောင်းဆုံးသည်နိမ့်ကျသည်။

ဖယ်ထုတ်ခြင်း - ဓားကိုထက်မြက်ခြင်းသို့မဟုတ်ထပ်တလဲလဲထည့်ခြင်း, အဆိုပါ squeegee ၏ထောင့်ကိုချိန်ညှိ; မင်၏အကောင်းဆုံးကိုတိုးမြှင့်; လေဆာပြားသို့လျှပ်ကူးသောပန်းကန်ကိုပြောင်းပါ။

13. သံမဏိ (silicone အပေါ်ယံပိုင်း) ၏အကြိမ်တွင်မညီမညာဖြစ်နေသောရုပ်ရှင်ကိုမညီမညာဖြစ်နေသောအဖုံး

ရုပ်ရှင်၏ကြိုတင်ပြင်ဆင်မှု (ဆီလီကွန်အချို့) ကိုများသောအားဖြင့်သံမဏိလွှဲပြောင်းခြင်းရုပ်ရှင်ကိုပုံနှိပ်ခြင်းမပြုမီပြုလုပ်လေ့ရှိသည်။ 145 ဒီဂရီစင်တီဂရိတ်အထက်တွင်ရှိသည်။ အခွံအတွက်အခက်အခဲ) ။

အထက်ဖော်ပြပါအချက်များမှာအပူလွှဲပြောင်းစာတမ်းအလွှာသုံးခု၏ရုပ်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိများဖြစ်သည်။ ရွေးချယ်ရာတွင်အောက်ပါအချက်သုံးချက်ကိုသုံးသပ်နိုင်သည်။

အလွှာအထူသည်အများအားဖြင့် 20 μmထက်မကြီးသင့်ပါ။

မှင်၏လွှဲပြောင်းမှုနှုန်းကိုသေချာစေရန်အလွှာသည်ချောမွေ့မှုမြင့်မားစွာရှိသင့်သည်။

စက္ကူအပြောင်းအလဲနဲ့ပုံနှိပ်ခြင်းနှင့်ပုံနှိပ်ခြင်းကာလအတွင်း၎င်းကိုဖြတ်သန်းသွားမည်မဟုတ်ကြောင်းအလွှာသည်အလုံအလောက်ရှိရမည်။

②chememicsဂုဏ်သတ္တိများ

0 မ်းနည်းစွာကော်မှုန်သည်အပြောင်းအရွှေ့စက္ကူအလွှာ၏ဓာတုဗေဒဆိုင်ရာဂုဏ်သတ္တိများ၏အရေးကြီးသောပြသနာနှစ်ခုဖြစ်သည်။ ထုတ်လုပ်မှုတွင်ငွေလွှဲစာတမ်း၏ဓာတုဗေဒဆိုင်ရာဂုဏ်သတ္တိများသည်ပုံနှိပ်ခြင်းအရည်အသွေးကိုတိုက်ရိုက်အကျိုးသက်ရောက်သည်။ အကယ်. ပြောင်းရွှေ့စက္ကူသည်မှင်များကိုကောင်းစွာ 0 င်သည်ဖြစ်စေ, မှင်ပမာဏကိုထုတ်လုပ်ခြင်းတွင်မကျွမ်းကျင်ပါက၎င်းသည်ပုံနှိပ်ထုတ်လွှင့်စေနိုင်သည်။ ကောင်းမွန်သောပုံနှိပ်ခြင်းလုပ်ငန်းနှင့်ကောင်းမွန်သောပုံနှိပ်ခြင်းများသည်ငွေလွှဲစာတမ်း၏ဓာတုဗေဒဆိုင်ရာဂုဏ်သတ္တိများကိုနားလည်သဘောပေါက်ခြင်းအပေါ်အခြေခံရမည်။

③goodအပူစွမ်းဆောင်ရည်

Transfer Process ကိုမြင့်မားသောအပူချိန်ကဆိုသည်ကိုသဘောပေါက်မှဆိုသောကြောင့်ငွေလွှဲစာတမ်း၏ပစ္စည်းသည်ငွေလွှဲခြင်း၏သွဇာလွှမ်းမိုးမှုကိုခံနိုင်ရည် ရှိ. ဂုဏ်သတ္တိများကိုမပြောင်းလဲနိုင်ပါ။ ယေဘုယျအားဖြင့်ပြောရလျှင် permal transfrate စက္ကူအလွှာ၏အပူစွမ်းဆောင်ရည်ကိုကောင်းသည်ဖြစ်စေ, အောက်ပါအချက်များကထင်ဟပ်နိုင်သည်။

အပူခံနိုင်ရည်ရှိသောအလွှာ၏အပူကိုအပူအရှိန်မြင့်မားခြင်း, အထူကိုပါးလွှာခြင်း, အပူလွှဲပြောင်းခြင်းနှင့်အပူလွှဲပြောင်းခြင်းနှင့်၎င်း၏အပူစွမ်းဆောင်ရည်ပိုမိုကောင်းမွန်သည်။

ချောချောမွေ့မွေ့အလွှာမျက်နှာပြင်ကိုချောချောမွေ့မွေ့အပူချိန်နှင့်အပူကိုလျှော့ချခြင်းနှင့်အပူစွမ်းဆောင်ရည်ပိုမိုကောင်းမွန်စေသည်;

အပူခံနိုင်ရည်ရှိသောအပူပုံနှိပ်သည့်ခေါင်း၏အပူချိန်သည်ယေဘုယျအားဖြင့် 300 ℃ဖြစ်ပြီးအလွှာသည်ဤအပူချိန်တွင်အဓိကစွမ်းဆောင်ရည်ကိုမပြောင်းလဲနိုင်အောင်သေချာအောင်လုပ်နိုင်ရမည်။

ဖြစ်ရပ်ဆန်း - ရုပ်ရှင်မှာအစင်းတွေ,

အကြောင်းပြချက် - အပူချိန်မလုံလောက်ခြင်း (silicon ၏ပြိုကွဲမှုမလုံလောက်ခြင်း),

ဖယ်ထုတ်ခြင်း - မီးဖို၏အပူချိန်ကိုပုံသေအမြင့်မှတိုးမြှင့်ပါ။

Shanghai Rainbow Industrial Co. , Ltdထုတ်လုပ်သူ, Shanghai Rainbow Package သည် stop cosmetic packaging.if ကိုသင်ကိုယ်တိုင်ဆက်သွယ်နိုင်သည်, ကျွန်ုပ်တို့ကိုဆက်သွယ်နိုင်ပါသည်။

ဝဘ်ဆိုက်:www.rainow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743333

Post Time: အောက်တိုဘာ 25-2021