ထုတ်ကုန်များကိုပိုမိုကိုယ်ပိုင်ပြုလုပ်နိုင်ရန်အတွက်ဖွဲ့စည်းထားသောထုပ်ပိုးထုတ်ကုန်အများစုကိုမျက်နှာပြင်ပေါ်တွင်ရောင်စုံခံရန်လိုအပ်သည်။ နေ့စဉ်ဓာတုထုပ်ပိုးများအတွက်အမျိုးမျိုးသောမျက်နှာပြင်ကုသမှုလုပ်ငန်းစဉ်အမျိုးမျိုးရှိပါတယ်။ ဤနေရာတွင်ကျွန်ုပ်တို့သည်အလှကုန်ပစ္စည်းထုပ်ပိုးခြင်းလုပ်ငန်းတွင်အလှကုန်ပစ္စည်းထုပ်ပိုးခြင်းလုပ်ငန်းတွင်ဘုံဖြစ်စဉ်များတွင်အများအားဖြင့်မိတ်ဆက်ပေးသည်။

一, ပက်ဖြန်းခြင်းလုပ်ငန်းစဉ်အကြောင်းကို

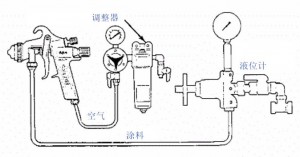

ပက်ဖြန်းမှုသည်ပိုက်ကွန်သေနတ်ကိုအသုံးပြုသောရေမှုန်ရေမွှားသေနတ်သို့မဟုတ် disc flowlets ကိုလူစုခွဲရန်ဖိအားသို့မဟုတ် centrifugal flood ၏အကူအညီဖြင့်ဖယ်ထုတ်ပြီးအရာဝတ်ထုများ၏မျက်နှာပြင်သို့လက်တွေ့ကျင့်သုံးရန်အသုံးပြုသောဖုံးလွှမ်းထားသောနည်းလမ်းကိုရည်ညွှန်းသည်။ ၎င်းကိုလေထုပက်ဖြန်ခြင်း,

二, ပက်ဖြန်းလုပ်ငန်းစဉ်၏အင်္ဂါရပ်များ

●အကာအကွယ်အကျိုးသက်ရောက်မှု:

အလင်း, မိုး, နှင်းများ, ဓါတ်ငွေ့, ဓါတ်ငွေ့နှင့်အခြားမီဒီယာများကဖောက်ဖျက်သောသတ္တု, ကျောက်ဆောင်များ, ကျောက်နှင့်ပလပ်စတစ်အရာဝတ်ထုများကိုကာကွယ်ပါ။ ဆေးသုတ်ခြင်းနှင့်ဖုံးအုပ်ထားသည့်အရာဝတ်ထုများသည်အရာဝတ္ထုများကိုကာကွယ်နိုင်ရန်နှင့်သူတို့၏ 0 န်ဆောင်မှုကိုတိုးချဲ့နိုင်သည့်အဆင်ပြေဆုံးနှင့်ယုံကြည်စိတ်ချရသောကာကွယ်မှုနည်းလမ်းများအနက်မှတစ်ခုဖြစ်သည်။

●အလှဆင်အကျိုးသက်ရောက်မှု:

ပန်းချီကားများသည်အရာဝတ်ထုများကိုလှပသောအင်္ကျီနှင့်ဖုံးထားနိုင်သည်။ လှပသောပတ်ဝန်းကျင်နှင့်အရာဝတ်ထုများသည်လူများကိုလှပပြီးအဆင်ပြေစေသည်။

●အထူးလုပ်ဆောင်ချက် -

အရာဝတ်ထုအပေါ်အထူးသုတ်ဆေးကိုကျင့်သုံးပြီးနောက်မီးလောင်ခြင်း, ရေစိုခံခြင်း, အပူချိန်, အပူချိန်, အပူချိန်, အပူချိန်,

prining လုပ်ငန်းစဉ်စနစ်၏ဖွဲ့စည်းမှု

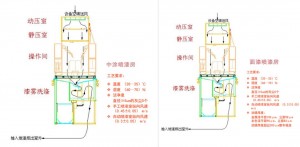

1 ။ အခန်းပက်ဖြန်း

1) လေအေးပေးစက်စနစ် - လေထုရေဖျန်းကိုအပူချိန်, စိုထိုင်းဆနှင့်ဖုန်မှုန့်ထိန်းချုပ်မှုဖြင့်သန့်ရှင်းသောလေကိုသန့်ရှင်းသောလေကိုသန့်ရှင်းစေသောပစ္စည်းကိရိယာများ။

2. ရေမှုန်ရေမွှား Booth အဖွဲ့ - တက်ကြွသောဖိအားမြင့်မားသောအခန်း, တည်ငြိမ်သောဖိအားမြင့်မားခြင်း,

3) ဆေးသုတ်ခြင်းနှင့်ဆေးသုတ်ခြင်းအခိုးအငွေ့စုဆောင်းခြင်းစနစ် - ပန်းချီဆွဲခြင်းစနစ်,

4) စွန့်ပစ်ဆေးသုတ်ဆေးဖယ်ရှားရေးကိရိယာ - ရေမှုန်ရေမွှား Baby အဝတ်လျှော်ကိရိယာမှရေဖြန်းထားသည့်ဆေးရုံမှ ထွက်. ရေမှုန်ရေမွှား Baby ၏အောက်ခြေရှိရေငုပ်သင်္ဘောမှမြောင်းထဲသို့ထုတ်ယူပါ

2 ။ လိုင်းဖြန်း

အပေါ်ယံပိုင်းတွင်အဓိကအစိတ်အပိုင်းခုနစ်ခုတွင်အဓိကအားဖြင့်အဓိကအားဖြင့်အဓိကအားဖြင့် Pre-cleannery finies, powder spraining system, oven soile system, Electronic Controline System, Electron Control System,

1) Pre- ကုသမှုပစ္စည်းကိရိယာများ

မှုန်ရေမွှားအမျိုးအစား Multi-status Pre-Cleatch Unit သည်မျက်နှာပြင်ကုသမှုအတွက်အသုံးများသောပစ္စည်းကိရိယာများဖြစ်သည်။ ၎င်း၏နိယာမသည်ဖော့စရိုက်များ, ဖော့စဖိတ်များ, ဖော့စဖိတ်များ, သံမဏိအစိတ်အပိုင်းများမှုန်ရေမွှားကြိုတင်ကုသမှုကြိုတင်ကုသမှုခံယူခြင်းသည်ကြိုတင်ပြင်ဆင်ခြင်း, ရေဆေးခြင်း, ရေဆေးခြင်း, မျက်နှာပြင်ညှိခြင်း, ဖော့စဖိတ်, ရေဆေးခြင်း, ရေဆေးခြင်း, သေနတ်ဖြင့်ပစ်သတ်ခံရသောသန့်ရှင်းရေးစက်ကိုကုသမှုခံယူရန်အလွယ်တကူဖွဲ့စည်းပုံ, သံမဏိအစိတ်အပိုင်းများ, ထို့အပြင်ရေထုညစ်ညမ်းမှုမရှိပါ။

2) အမှုန့်ပက်ဖြန်းစနစ်

အသေးစားဆိုင်ကလုန်း + filter element record ကိုအမှုန့်ပက်ဖြန်းရေးကိရိယာသည်ပိုမိုမြန်ဆန်သောအရောင်ပြောင်းလဲမှုရှိသောပိုမိုအဆင့်မြင့်သောအမှုန့်ပြန်လည်ထူထောင်ရေးကိရိယာတစ်ခုဖြစ်သည်။ အမှုန့်ပက်ဖြန်းရေးစနစ်၏အဓိကအစိတ်အပိုင်းများအတွက်တင်သွင်းသောထုတ်ကုန်များကိုအသုံးပြုရန်အကြံပြုသည်။

3) ပစ္စည်းကိရိယာများဖြန်း

စက်ဘီးစီးခြင်းနှင့်ကျယ်ပြန့်စွာဖြင့်ကျယ်ပြန့်စွာအသုံးပြုသောရေဖြန်းထားသောအခန်းနှင့်ရေကုလားကာလျှော်ခြင်းအခန်းကဲ့သို့၎င်း, မော်တော်ယာဉ်အရွက်စမ်းရေများနှင့်ကြီးမားသော 0 န်ဆောင်မှုပေးသော

4) မီးဖို

မီးဖိုသည်အပေါ်ယံပိုင်းတွင်ထုတ်လုပ်မှုလိုင်းတွင်အရေးကြီးသောကိရိယာတစ်ခုဖြစ်သည်။ ၎င်း၏အပူချိန်တူညီမှုသည်အပေါ်ယံပိုင်း၏အရည်အသွေးကိုသေချာစေရန်အရေးကြီးသောညွှန်ပြချက်ဖြစ်သည်။ မီးဖို၏အပူပေးသည့်နည်းလမ်းများမှာဓါတ်ရောင်ခြည်, ပူပြင်းသည့်လေထုလည်ပတ်ခြင်းနှင့်ဓါတ်ရောင်ခြည်လေကြောင်းလိုင်းလည်ပတ်မှုစသည်တို့ပါဝင်သည်။ ထုတ်လုပ်မှုအစီအစဉ်အရ၎င်းကိုအခန်းတစ်ခန်းနှင့်အမျိုးအစားခွဲခြားခြင်းစသည်တို့ကိုခွဲခြားနိုင်သည်။ နှင့် bridge အမျိုးအစား။ ပူပြင်းသည့်လေထုလည်ပတ်ခြင်းမီးဖိုတွင်အပူရှိန်ရောင်ခြည်အပူချိန်ကောင်းများ, စမ်းသပ်ပြီးသည်နှင့်မီးဖို၌အပူချိန်ကွာခြားမှုသည်± 3OC ထက်နည်းသည်။

5) အပူအရင်းအမြစ်စနစ်

ပူပြင်းသည့်လေကြောင်းလည်ပတ်မှုသည်ဘုံအပူနည်းဖြစ်သည်။ ၎င်းသည်အလုပ်ခွင်၏ခြောက်သွေ့ခြင်းနှင့်ကုသခြင်းကိုအောင်မြင်ရန်မီးဖိုကိုအပူပေးရန် convection conduction ကိုအသုံးပြုသည်။ သုံးစွဲသူ, ရေနွေးငွေ့, ဓာတ်ငွေ့သို့မဟုတ်လောင်စာဆီနှင့်လောင်စာဆီများစသဖြင့်အပူအရင်းအမြစ်ကိုရွေးချယ်နိုင်သည်။ အပူအရင်းအမြစ် box ကိုမီးဖို၏အခြေအနေနှင့်အညီဆုံးဖြတ်နိုင်သည်။ အကယ်. အပူအရင်းအမြစ်ထုတ်လုပ်ရန်အတွက်ပရိယာယ်စေသည့်ပန်ကာသည်အထူးအပူချိန်ကိုခံနိုင်ရည်ရှိသောပန်ကာတစ်ခုဖြစ်သည်ဆိုပါက၎င်းသည်ရှည်လျားသောအသက်တာကိုခံနိုင်ရည်ရှိသောပန်ကာတစ်ခုဖြစ်သည်။ ၎င်းသည်ရှည်လျားသောဘဝ, စွမ်းအင်သုံးစွဲမှုနိမ့်ကျခြင်း,

6. လျှပ်စစ်ထိန်းချုပ်မှုစနစ်

ပန်းချီနှင့်ပန်းချီကွင်းဆက်ကိုလျှပ်စစ်ထိန်းချုပ်မှုသည်ဗဟိုနှင့်တစ်ခုတည်းသောကော်လံထိန်းချုပ်မှုရှိသည်။ ဗဟိုထိန်းချုပ်မှုသည် host ကိုထိန်းချုပ်ရန် programmable controller (PLC) ကိုသုံးနိုင်သည်။ compiled control program အရလုပ်ငန်းစဉ်တစ်ခုစီကိုအလိုအလျောက်ထိန်းချုပ်နိုင်သည်။ တစ်ခုတည်းသောကော်လံထိန်းချုပ်မှုသည်ပန်းချီကားများထုတ်လုပ်မှုလိုင်းတွင်အသုံးအများဆုံးထိန်းချုပ်မှုနည်းလမ်းဖြစ်သည်။ လုပ်ငန်းစဉ်တစ်ခုစီကိုကော်လံတစ်ခုတည်းတွင်ထိန်းချုပ်ထားပြီးလျှပ်စစ်ထိန်းချုပ်မှုအကွက် (ကက်ဘိနက်) သည်ပစ္စည်းကိရိယာများအနီးတွင်သတ်မှတ်ထားသည်။ ၎င်းတွင်ကုန်ကျစရိတ်သက်သာခြင်း,

7. ဆိုင်းငံ့စွဲမှုကွင်းဆက်

ဆိုင်းငံ့ထားကွန်ကင်းသည်စက်မှုတပ်ဆင်ခြင်းလိုင်းနှင့်ပန်းချီလိုင်း၏သယ်ဆောင်ခြင်းစနစ်ဖြစ်သည်။ စုဆောင်းခြင်းအမျိုးအစားဆိုင်းငံ့ထားသည့်ကောက်ကို L = 10-14M နှင့်အထူးပုံသမုတ်လမ်းလွပ်လပ်သံမဏိသံမဏိသံမဏိပြားများဖြင့်အသုံးပြုသည်။ အလုပ်ခွင်သည်အထူးကြိုးနှင့် (400-600 ကီလိုဂရမ်၏ 0 င်ရောက်နိုင်သည့်စွမ်းရည်ဖြင့်) နှင့်အပြင်နှင့်ထုတ်လွှင့်ခြင်းချောမွေ့သည်။ အပြောင်းအလဲနဲ့စက်ရုံတစ်ခုချင်းစီရဲ့အလိုအလျောက်သယ်ယူပို့ဆောင်ရေးကိုအလိုအလျောက်သယ်ယူပို့ဆောင်ရေးနဲ့ကိုက်ညီတဲ့အလုပ်ညွှန်ကြားချက်တွေနဲ့အညီအိမ်ငှန်တော်ဝောင်ကိုလျှပ်စစ်ထိန်းချုပ်မှုဖြင့်ဖွင့်လှစ်ထားပြီးပိတ်ပစ်လိုက်ပြီးအပြိုင်အဆိုင်အအေးခန်းနှင့် area ရိယာတွင်အအေးခံနိုင်သည်။ ကြိုးကိုင်အမှတ်အသားနှင့် traction aligent strustdown device ကိုအားကြီးသောအအေး area ရိယာတွင်သတ်မှတ်ထားသည်။

3 ။ ရေမှုန်ရေမွှား

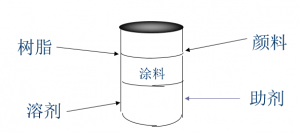

4 ။ ဆေးသုတ်ဆေး

ဆေးသုတ်ခြင်းသည်အရာဝတ်ထုတစ်ခု၏မျက်နှာပြင်ကိုကာကွယ်ရန်နှင့်အလှဆင်ရန်အသုံးပြုသောပစ္စည်းဖြစ်သည်။ ၎င်းသည်အရာဝတ်ထုကိုကာကွယ်ရန်နှင့်အလှဆင်ရန်အသုံးပြုသောအချို့သောလုပ်ဆောင်ချက်များနှင့်ခိုင်မာသည့်ကော်မှုနှင့်အတူစဉ်ဆက်မပြတ်ဖုံးအုပ်ထားသည့်ရုပ်ရှင်ကိုဖွဲ့စည်းရန်အရာဝတ်ထုတစ်ခု၏မျက်နှာပြင်တွင်အသုံးပြုသည်။ ဆေးသုတ်ခြင်း၏အခန်းကဏ် is သည်ကာကွယ်မှု, အလှဆင်ခြင်းနှင့်အထူးလုပ်ဆောင်မှုများ (အထူးသဖြင့်ချေး, အထီးကျန်ခြင်း, အမှတ်အသား,

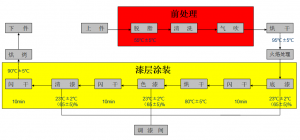

四, အခြေခံဖြစ်စဉ်ကိုစီးဆင်းမှု

ကွဲပြားခြားနားသောပစ်မှတ်များအတွက်အပေါ်ယံပိုင်းနှင့်လုပ်ထုံးလုပ်နည်းများကွဲပြားခြားနားသည်။ လုပ်ငန်းစဉ်တစ်ခုလုံးကိုရှင်းပြရန်ဥပမာတစ်ခုအနေဖြင့်ပလတ်စတစ်အစိတ်အပိုင်းများကိုဖုံးအုပ်ထားသည့်အပိုင်းအစများကိုယူဆောင်လာသည်။

1 ။ Pre- ကုသမှုလုပ်ငန်းစဉ်

သတ္တုစပ်လိုအပ်ချက်များအတွက်သင့်တော်သောအခြေစိုက်စခန်းကောင်းရန်နှင့်အပေါ်ယံပိုင်းတွင်ညှိနှိုင်းမှုနှင့်အလှဆင်ပစ္စည်းများအတွက်ကောင်းမွန်သောတိုက်စားရန်နှင့်အလှဆင်ပစ္စည်းများရှိကြောင်းသေချာစေရန်အရာဝတ်ထု၏မျက်နှာပြင်နှင့်တွဲဖက်ထားသောနိုင်ငံခြားအရာဝတ်ထုများကိုဖုံးအုပ်ထားရမည်။ လူများသည်ဤနည်းဖြင့်ပြုလုပ်သောအလုပ်ကိုအကြိမ်ကြိမ်ဆေးကုသမှုခံယူခြင်း (မျက်နှာပြင်) ကုသမှုကိုရည်ညွှန်းသည်။ ၎င်းကိုအဓိကအားဖြင့်ညစ်ညမ်းမှုကိုဖယ်ရှားရန်သို့မဟုတ်ဖုံးအုပ်ထားသောရုပ်ရှင်၏ကော်ကိုတိုးမြှင့်စေရန်ပစ္စည်း၏မျက်နှာပြင်ကိုအကြမ်းအားဖြင့်ဖယ်ရှားရန်အသုံးပြုသည်။

Pre-Deading: အဓိကလုပ်ဆောင်ချက်သည်ပလပ်စတစ်အစိတ်အပိုင်းများ၏မျက်နှာပြင်ကိုတစ်စိတ်တစ်ပိုင်းကြိုတင်နုတ်ရန်ဖြစ်သည်။

အဓိက deading: သန့်ရှင်းရေးအေးဂျင့်ပလပ်စတစ်အစိတ်အပိုင်းများမျက်နှာပြင်ကို depled ။

ရေဆေးကြောခြင်း - သန့်ရှင်းသောထိပုတ်ပါရေကို သုံး. ဓာတုဗေဒဓါတ်ငွေ့ဓါတ်ကိုဆေးကြောသန့်စင်ရန်အသုံးပြုသည်။ ရေဆေးခြင်း, ရေအပူချိန် RT, ရေမှုန်ရေမွှားဖိအားသည် 0.06-0.12Mpa ဖြစ်သည်။ သန့်စင်သောရေအဝတ်လျှော်ခြင်း, အစိတ်အပိုင်းများ၏မျက်နှာပြင်ကိုသန့်ရှင်းအောင်သန့်ရှင်းအောင်ပြုလုပ်ထားသောရေအသစ်ကိုအသုံးပြုပါ

လေမှုတ်ခြင်း area ရိယာ - ရေဆေးခြင်းဖြင့်ရေဆေးကြောပြီးနောက်လေပြွန်ရေဆေးကြောသန့်စင်ခြင်းများသည်လေပြင်းမုန်တိုင်းလက်ရှိတွင်ရေမျက်နှာပြင်ပေါ်တွင်ရေယာဉ်များကိုထိုးနှက်ရန်အသုံးပြုသည်။ သို့သော်တစ်ခါတစ်ရံကုန်ပစ္စည်းဖွဲ့စည်းပုံနှင့်အခြားအကြောင်းပြချက်များကြောင့်အစိတ်အပိုင်းများရှိရေတွင်းများကိုလုံးဝမသုတ်သင်နိုင်ပါ။ ထုတ်ကုန်၏ပက်ဖြန်းအပေါ်အကျိုးသက်ရောက်သည်။ ထို့ကြောင့်အလုပ်၏မျက်နှာပြင်ကိုမီးလျှံကုသမှုပြီးနောက်စစ်ဆေးရန်လိုအပ်သည်။ အထက်ဖော်ပြပါအခြေအနေများဖြစ်ပေါ်လာသောအခါဘမ်ပါ၏မျက်နှာပြင်ကိုသုတ်သင်ရန်လိုအပ်သည်။

ခြောက်သွေ့ခြင်း - ခြောက်သွေ့သောထုတ်ကုန်သည် 20 မိနစ်ဖြစ်သည်။ မီးဖိုသည်အပူတပြင်းလေထုကိုအပူချိန်မြင့်မားစေရန်အပူချိန်ကိုအပူပေးရန်အပူဓာတ်ငွေ့ကိုအသုံးပြုသည်။ ဆေးကြောထားသောနှင့်ခြောက်သွေ့သောထုတ်ကုန်များသည်မီးဖိုလမ်းကြောင်းမှဖြတ်သန်းသွားသောအခါမီးဖိုလမ်းကြောင်းရှိပူပြင်းသည့်လေထုသည်ထုတ်ကုန်များ၏မျက်နှာပြင်ပေါ်တွင်အစိုဓာတ်ကိုခြောက်သွေ့စေသည်။ မုန့်ဖုတ်အပူချိန်၏ setting သည်ထုတ်ကုန်များ၏မျက်နှာပြင်ပေါ်တွင်အစိုဓာတ်ကိုအစိုဓာတ်ထိန်းပေးခြင်းကိုထည့်သွင်းစဉ်းစားသင့်သည်။ လက်ရှိအချိန်တွင်ဒုတိယကုန်ထုတ်လုပ်မှုစက်ရုံ၏အပေါ်ယံပိုင်းတွင်အဓိကအားဖြင့် PP ပစ္စည်းများကိုအဓိကထားသည်။ ထို့ကြောင့်အပူချိန်မှာ 95 ± 5 ℃ဖြစ်သည်။

Flame ကုသမှု - ပလပ်စတစ်မျက်နှာပြင်ကိုဓာတ်တိုးမြှင့်ရန်အတွက်ပြင်းထန်သောဓာတ်တိုးလျှပ်စစ်မီးလျှံကိုအသုံးပြုပါ။ ပလပ်စတစ်အလွှာမျက်နှာပြင်၏မျက်နှာပြင်တင်းမာမှုကိုအသုံးပြုပါ။

Primer: Primer တွင်မတူညီသောရည်ရွယ်ချက်များရှိပြီးအမျိုးအစားများစွာရှိသည်။ ၎င်းကိုပြင်ပမှမမြင်နိုင်သော်လည်းကြီးမားသောအကျိုးသက်ရောက်မှုရှိသည်။ ၎င်း၏လုပ်ဆောင်ချက်များမှာအောက်ပါအတိုင်းဖြစ်သည် - အရောင်ခြားနားမှုများကိုတိုးမြှင့်ခြင်း, အရောင်ခြားနားချက်ကိုလျှော့ချပါ

အလယ်အလတ်အချို့ - ပန်းချီကားများကိုတွေ့ရပြီးမြင်တွေ့ခဲ့ရသည့်အစဉ်အလာရုပ်ရှင်၏အရောင်သည်အဓိကအားဖြင့်ဖုံးအုပ်ထားသည့်အရာဝတ်ထုကိုလှပစွာပြုလုပ်ရန်သို့မဟုတ်ရုပ်ပိုင်းဆိုင်ရာနှင့်ဓာတုဗေဒဆိုင်ရာဂုဏ်သတ္တိများရှိရန်ဖြစ်သည်။

Top Coating: Top Coating ဆိုသည်မှာအပေါ်ယံလွှာ၏နောက်ဆုံးအခြေအနေသည်အပေါ်ယံပိုင်းတွင်နောက်ဆုံးအခြေစိုက်အလွှာဖြစ်ပြီး၎င်း၏ရည်ရွယ်ချက်မှာ coated အရာဝတ်ထုကိုကာကွယ်ရန်အပေါ်ယံပိုင်းနှင့်ရုပ်ပိုင်းဆိုင်ရာနှင့်ဓာတုပစ္စည်းများနှင့်ဓာတုပစ္စည်းများနှင့်ဓာတုဗေဒနှင့်ဓာတုဗေဒပစ္စည်းများကိုပေးရန်ဖြစ်သည်။

五, အလှကုန်ပစ္စည်းထုပ်ပိုး၏လယ်ပြင်၌လျှောက်လွှာ

အပေါ်ယံပိုင်းတွင်အလှကုန်ပစ္စည်းထုပ်ပိုးခြင်းများတွင်ကျယ်ကျယ်ပြန့်ပြန့်အသုံးပြုသည်။ နှုတ်ခမ်းနီအမျိုးမျိုး၏ပြင်ပအစိတ်အပိုင်းဖြစ်သည်။ဖန်ပုလင်းခေါင်းများ, ပုလင်းထုပ်များစသည်တို့ကိုစုပ်စက်များ,

အဓိကအရောင်ဖြစ်စဉ်တစ်ခု

အချိန် Post အချိန် - ဇွန်-20-2024