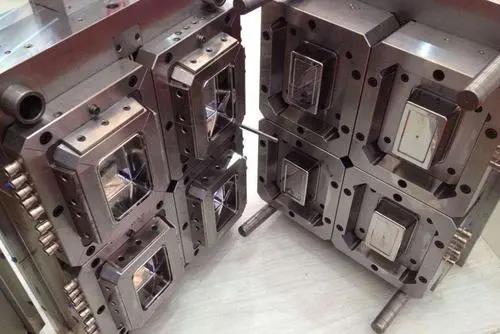

INLEIDING: De mal is de kernpilaar van het verpakkingsmateriaal. De kwaliteit van de mal bepaalt de kwaliteit van het verpakkingsmateriaal. Voordat de spuitgieten van een nieuwe mal of wanneer de machine wordt vervangen door andere vormen, is de proefvorm een onmisbaar onderdeel. Dit artikel wordt bewerkt doorShanghai Rainbow -pakket. , Deel een paar belangrijke punten van spuitgietproces, de inhoud is voor de aankoop van YouPin Supply Chain voor de referentie van vrienden:

Try -out

Bij het ontvangen van een nieuwe mal voor bewijs en testen, wil ik altijd graag een resultaat eerder proberen en hopen dat het proces soepel verloopt om geen manuren te verspillen en problemen te veroorzaken.

Twee punten moeten hier echter worden herinnerd: ten eerste maken schimmelontwerpers en productietechnici soms fouten. Als ze niet waakzaam zijn tijdens de schimmelproef, kunnen kleine fouten grote schade veroorzaken. Ten tweede is het resultaat van schimmelproef om in de toekomst een soepele productie te garanderen. Als redelijke stappen en de juiste gegevens niet worden gevolgd tijdens het schimmelproces, kan de soepele voortgang van de massaproductie niet worden gegarandeerd. We benadrukken dat als de schimmel soepel wordt gebruikt, het winstherstel snel zal worden verhoogd, anders zal het kostenverlies meer zijn dan de kosten van de mal zelf.

01Voorzorgsmaatregelen voor schimmelproef

Begrijp de relevante informatie van de schimmel:

Het is het beste om de ontwerptekening van de mal te verkrijgen, in detail te analyseren en een schimmeltechnicus te vragen om deel te nemen aan het proefwerk.

Controleer eerst de mechanische coördinatieactie op de werkbank:

Let op de vraag of er krassen, ontbrekende onderdelen, losheid, enz. Zijn, of de beweging van de mal naar de schuifplaat correct is, of er een lekkage is in het waterkanaal en luchtpijpverbindingen, en of er beperkingen zijn op de Motopening, het moet ook op de mal worden gemarkeerd. Als de bovenstaande acties kunnen worden uitgevoerd voordat de schimmel hangt, is het mogelijk om de verspilling van manuren te vermijden wanneer het probleem wordt gevonden bij het hangen van de schimmel en de mal wordt gedemonteerd.

Wanneer wordt vastgesteld dat elk deel van de mal correct beweegt, is het noodzakelijk om een geschikte testmachine van de testvorm te selecteren. Let bij het selecteren op:

(a) Injectiecapaciteit

(b) De breedte van de geleiderstang

(c) Maximaal vertrek

(d) of de accessoires compleet zijn, etc.

Nadat alles is bevestigd dat er geen probleem is, is de volgende stap om de mal op te hangen. Zorg ervoor dat u tijdens het hangen niet alle klemsjablonen kunt verwijderen en voordat u de mal opent, om te voorkomen dat het klemsjabloon losmaakt of breken en de schimmel daalt.

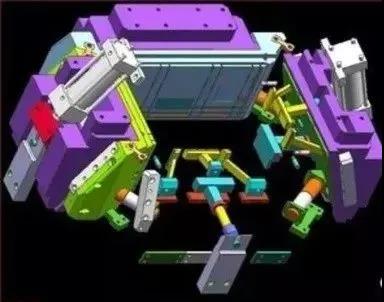

Nadat de mal is geïnstalleerd, controleert u zorgvuldig de mechanische bewegingen van elk deel van de mal, zoals de beweging van de schuifplaat, vingerhoed, terugtrekkingsstructuur en limietschakelaar. En let op de vraag of het injectie -mondstuk en de voederpoort zijn uitgelijnd. De volgende stap is om aandacht te schenken aan de actie met schimmels. Op dit moment moet de slotdruk van de vorm worden verlaagd. Let in handmatige en lage snelheidsklemacties, let op het zien en luisteren naar onmoetige bewegingen en abnormale geluiden.

Verhoog de schimmeltemperatuur:

Volgens de eigenschappen van de grondstoffen die in het eindproduct worden gebruikt en de grootte van de mal, wordt een geschikte maltemperatuurregelmachine geselecteerd om de temperatuur van de mal te verhogen tot de temperatuur die nodig is voor de productie.

Nadat de schimmeltemperatuur is verhoogd, moet de beweging van elk onderdeel opnieuw worden gecontroleerd, omdat het staal een jamfenomeen kan veroorzaken na thermische expansie, dus let op het glijden van elk onderdeel om spanning en trillingen te voorkomen.

Als de regel van het experimentplan niet in de fabriek wordt geïmplementeerd, raden we aan dat bij het aanpassen van de testomstandigheden slechts één voorwaarde tegelijk kan worden aangepast, om de impact van een enkele voorwaardewijziging op het eindproduct te onderscheiden.

Afhankelijk van de grondstoffen moeten de gebruikte grondstoffen op de juiste manier worden gebakken.

Probeer in de toekomst zoveel mogelijk dezelfde grondstoffen te gebruiken voor massaproductie.

Probeer de mal niet volledig met het inferieure materiaal. Als er een kleurvereiste is, kunt u de kleurentest samen rangschikken.

Problemen zoals interne stress beïnvloeden vaak de secundaire verwerking. Nadat de mal is getest, moet het eindproduct worden gestabiliseerd en moet de secundaire verwerking worden uitgevoerd. Nadat de mal met een lage snelheid is gesloten, past u de slotdruk van de mal aan en voert u verschillende acties uit om te controleren of er schimmelklemdruk is. Oneven fenomeen, om bramen te voorkomen en vervorming in het eindproduct te voorkomen.

Nadat u de bovenstaande stappen hebt gecontroleerd, verlaagt u de sluitingssnelheid en druk van de mal en stelt u de veiligheidshaak en de uitwerpslag in en past u vervolgens de normale vorm van de mal en sluitsnelheid aan. Als de maximale slaglimietschakelaar bij betrokken is, moet de vormopening van de vorm iets korter worden aangepast en moet de high-speed-vormopeningsactie worden gesneden vóór de maximale slag van de vormopening. Dit komt omdat de snelle bewegingsslag met hoge snelheid langer is dan de lage snelheidsslag in de gehele vormopening van de vorm tijdens het laden van de vorm. Op de plastic machine moet de mechanische uitwerpstang ook worden aangepast om te handelen na de openingsactie met volledige snelheid om te voorkomen dat de uitwerpplaat of de peelingplaat door kracht wordt vervormd.

Controleer de volgende items opnieuw voordat u de eerste schimmelinjectie maakt:

(a) Of de voedingsslag te lang of onvoldoende is.

(b) of de druk te hoog of te laag is.

(c) Of de vulsnelheid te snel of te langzaam is.

(d) Of de verwerkingscyclus te lang of te kort is.

Om te voorkomen dat het eindproduct korte schot, breuk, vervorming, bramen en zelfs schade aan de schimmel.

Als de verwerkingscyclus te kort is, dringt de vingerhoed in het eindproduct of persen het eindproduct door de ring te pellen. Dit type situatie kan u twee of drie uur kosten om het eindproduct uit te schakelen.

Als de verwerkingscyclus te lang is, kunnen de zwakke delen van de vormkern worden verbroken door de krimp van het rubbermateriaal. Natuurlijk kunt u niet alle problemen voorspellen die zich in het proefschimmelproces kunnen voordoen, maar volledige overweging en tijdige maatregelen kunnen u helpen ernstige en dure verliezen te voorkomen.

02De belangrijkste stappen van tryout

Om onnodige tijdverspilling en problemen tijdens de massaproductie te voorkomen, is het inderdaad noodzakelijk om geduld te betalen om verschillende verwerkingsomstandigheden aan te passen en te regelen, de beste temperatuur- en drukomstandigheden te vinden en standaardtestprocedures te formuleren, die kunnen worden gebruikt om dagelijks te vestigen werkmethoden.

1) Controleer of het plastic materiaal in het vat correct is en of het is gebakken in overeenstemming met de voorschriften. (Als verschillende grondstoffen worden gebruikt voor proef en productie, kunnen verschillende resultaten worden verkregen).

2) De materiaalpijp moet grondig worden gereinigd om te voorkomen dat de inferieure lijm of diverse materialen in de schimmel worden geïnjecteerd, omdat de inferieure lijm en diverse materialen de schimmel kunnen aanjagen. Test of de temperatuur van het vat en de temperatuur van de vorm geschikt zijn om de grondstoffen te verwerken.

3) Pas de druk- en injectievolume aan om een eindproduct te produceren met een bevredigend uiterlijk, maar loop niet van de bramen weg, vooral wanneer sommige malholteproducten niet volledig zijn gestold. Denk er eens over na voordat u verschillende besturingsomstandigheden aanpast, omdat het vullen van een lichte verandering in de snelheid een grote verandering in de vulling van de mal kan veroorzaken.

4) Wacht geduldig totdat de omstandigheden van de machine en de vorm zich stabiliseren, zelfs voor middelgrote machines, kan het meer dan 30 minuten duren. U kunt deze tijd gebruiken om mogelijke problemen met het eindproduct te bekijken.

5) De oprukkende tijd van de schroef moet niet korter zijn dan de stollingstijd van het poortplastic, anders wordt het gewicht van het eindproduct verminderd en wordt de prestaties van het eindproduct aangetast. En wanneer de mal wordt verwarmd, moet de schroefvoorschotstijd worden verlengd om het eindproduct te verdichten.

6) Redelijk aanpassen om de totale verwerkingscyclus te verminderen.

7) Voer de nieuw aangepaste omstandigheden uit gedurende ten minste 30 minuten om te stabiliseren en produceer vervolgens continu minstens een dozijn volle vormmonsters, markeer de datum en hoeveelheid op de container en plaats ze volgens de schimmelholte om de stabiliteit van de te testen Werkelijke werking en redelijke controletoleranties afleiden. (Met name waardevol voor multi-cavity-schimmels).

8) Meet en registreer de belangrijke afmetingen van continue monsters (we moeten wachten tot de monsters worden afgekoeld tot kamertemperatuur voordat we meten).

Als u de gemeten grootte van elk schimmelmonster vergelijkt, moet u aandacht besteden aan:

(a) of de grootte stabiel is.

(b) Zijn er bepaalde afmetingen die de neiging hebben om te verhogen of af te nemen, wat aangeeft dat de bewerkingsomstandigheden nog steeds veranderen, zoals slechte temperatuurregeling of oliedrukregeling.

(c) of de grootteverandering binnen het tolerantiebereik ligt.

Als de grootte van het eindproduct niet verandert en de verwerkingsomstandigheden normaal zijn, is het noodzakelijk om te observeren of de kwaliteit van het eindproduct van elke holte acceptabel is en de grootte ervan binnen de toegestane tolerantie kan liggen. Let op het aantal holtes dat continu of groter of kleiner is dan het gemiddelde om te controleren of de grootte van de mal correct is. Noteer en analyseer de gegevens als de noodzaak om de schimmel- en productiecondities te wijzigen, en als referentie voor toekomstige massaproductie.

03Problemen waaraan aandacht moet worden besteed tijdens de schimmelproef

1) Maak de verwerkingsbewerking langer tijd om de smelttemperatuur en hydraulische olietemperatuur te stabiliseren.

2) Pas de machinecondities aan op de grootte van alle afgewerkte producten die te groot of te klein zijn. Als de krimpsnelheid te groot is en het eindproduct onvoldoende lijkt om te schieten, kunt u ook de poortgrootte vergroten door ernaar te verwijzen.

3) De grootte van elke holte is te groot of te klein om te worden gecorrigeerd. Als de grootte van de holte en de deur nog steeds correct is, probeer dan de machinecondities, zoals de vulsnelheid, de temperatuur van de mal en de druk van elk onderdeel, te wijzigen en enkele schimmels te controleren. Of de holte de mal langzaam vult.

4) Volgens de bijpassende situatie van de eindproducten van de schimmelholte of de verplaatsing van de schimmelkern, zal deze afzonderlijk worden gewijzigd. Het is ook toegestaan om de vulsnelheid en schimmeltemperatuur aan te passen om de uniformiteit te verbeteren.

5) Controleer en wijzigt de fouten van de injectiemachine, zoals de oliepomp, de olieklep, de temperatuurregelaar, enz., Zal veranderingen in de verwerkingsomstandigheden veroorzaken, zelfs de perfecte mal kan geen goede werkefficiëntie spelen op de slecht onderhouden machine.

Na het bekijken van alle opgenomen waarden, bewaar een set monsters voor proeflezen om te vergelijken of de gecorrigeerde monsters zijn verbeterd.

04Belangrijke zaken

Bewaar alle gegevens van de monsterinspectie tijdens het proefproces, inclusief verschillende drukken tijdens de verwerkingscyclus, smelt- en schimmeltemperatuur, looptemperatuur, injectieactietijd, schroefvoedingperiode, enz. Kortom, u moet alles besparen wat zal helpen wat helpt In de toekomst kan het worden gebruikt om de gegevens van dezelfde verwerkingsvoorwaarden met succes vast te stellen om producten te verkrijgen die aan de kwaliteitsnormen voldoen.

Op dit moment wordt de schimmeltemperatuur vaak verwaarloosd tijdens de schimmelproef in de fabriek, en de schimmeltemperatuur is het moeilijkst te begrijpen tijdens kortetermijnschimmelonderzoek en toekomstige massaproductie. Onjuiste schimmeltemperatuur kan de grootte, helderheid, krimp, stroompatroon en gebrek aan materiaal van het monster beïnvloeden. , Als de vormtemperatuurregelaar niet wordt gebruikt om de toekomstige massaproductie te regelen, kunnen er problemen ontstaan.

Shanghai Rainbow Industrial Co., Ltd is de fabrikant, Shanghai Rainbow Package biedt one-stop cosmetische verpakkingen. Als u van onze producten houdt, kunt u contact met ons opnemen,

Website:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Posttijd: oktober-18-2021