INLEIDING: Thermisch overdrachtsproces, een gemeenschappelijk proces bij de oppervlaktebehandeling van cosmetische verpakkingsmaterialen, omdat het gemakkelijk te afdrukken is en de kleur en het patroon kunnen worden aangepast. Het is een proces dat merkeigenaren de voorkeur geven. Het volgende wordt bewerkt doorRB -pakket.Laten we enkele veel voorkomende kwaliteitsproblemen en oplossingen delen, evenals de beïnvloedende factoren van thermische overdracht, voor uw referentie in de supply chain van YouPin:

Warmteoverdracht

Thermisch overdrachtsproces verwijst naar het overdrachtspapier bedekt met pigmenten of kleurstoffen als een medium, door verwarming, druk en andere methoden om het patroonpatroon van de inktlaag op de medium naar een afdrukmethode over te dragen. Het basisprincipe van thermische overdracht is om direct contact op te nemen met het inkt gecoate medium met het substraat. Door de verwarming en druk van de thermische afdrukkop en de indrukscilinder, zal de inkt op het medium smelten en overbrengen naar het substraat om de gewenste van de gedrukte materie te verkrijgen.

01Beïnvloedende factoren van thermische overdracht

1) Thermische drukkop

De thermische printkop bestaat voornamelijk uit een oppervlakte -lijmbeschermingslaag, een bodemkleurige film beschermende laag en verwarmingselementen. Het verwarmingselement is een geleidend zijden scherm. Met behulp van de warmte die wordt gegenereerd door de spanningspuls, worden de grove deeltjes van de inktlaag van het grafische gedeelte reliëf en gesmolten om de inktoverdracht te voltooien.

De afdruksnelheid van thermische overdracht hangt af van de tijd die nodig is voor elke lijn van grafische afbeeldingen en tekst. Daarom moeten de thermische overdrachtskop en het overdrachtspapier een goede warmteoverdracht hebben, zodat de warmte die wordt gegenereerd door het verwarmingselement snel door de beschermende laag, het overdrachtspapiersubstraat en de opening en uiteindelijk naar het oppervlak van het substraat kan gaan om ervoor te zorgen dat de inkt voldoende overdrachtstijd heeft.

2) inkt

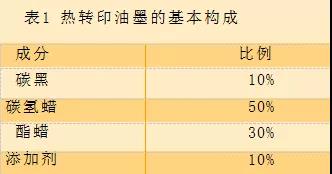

De samenstelling van inkt in thermische overdracht is over het algemeen drie delen: pigment (pigment of kleurstof), was en olie, waaronder was de belangrijkste component van thermische overdrachtsink. De basissamenstelling van algemene inkt in de thermische overdracht kan verwijzen naar tabel 1.

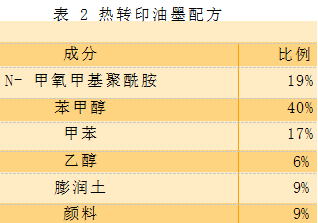

Tabel 2 is een voorbeeld van een schermafdrukformulering van het schermafdrukken van warmteoverdracht. N-methoxymethylpolyamide wordt opgelost in benzylalcohol, tolueen, ethanol en andere oplosmiddelen, hittebestendige pigmenten en bentoniet worden toegevoegd voor roeren en vervolgens gemalen in schermafdrukken. De inkt wordt gedrukt op een drager (zoals thermisch overdrachtspapier) met behulp van een schermafdrukmethode en vervolgens wordt de stof thermisch ingedrukt en overgedragen.

Bij het afdrukken is de viscositeit van verschillende inkten direct gerelateerd aan de verwarmingstemperatuur en moeten de verwarmingstemperatuur en de viscositeit van de inkt strikt worden geregeld. De praktijk heeft bewezen dat wanneer de verwarmingstemperatuur 60 ~ 100 ℃ is, wanneer de inkt wordt gesmolten, de viscositeitswaarde van de inkt stabiel is met ongeveer 0,6 pa · s, wat het meest ideaal is. Over het algemeen, hoe dichter de inkt bij deze staat is, hoe beter de overdrachtsprestaties.

In de afgelopen jaren, met de verbetering van de Shanghai Rainbow -pakkettechnologie, is de opslagtemperatuur van gedrukte producten verhoogd van de oorspronkelijke 45 ℃ tot 60 ℃, wat het toepassingsbereik van thermische overdracht sterk heeft uitgebreid. Bovendien biedt het gebruik van transparante pigmenten of transparante kleurstoffen een goed tint -effect voor kleurenafdrukken.

3) Media overbrengen

Verschillende substraten hebben verschillende eigenschappen, dus bij het kiezen van overdrachtspapier moet u aandacht besteden aan de volgende referentiefactoren van het substraat.

①Fysische prestaties

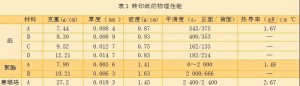

De fysieke eigenschappen van het overdrachtspapier worden weergegeven in tabel 3.

Bovenstaande zijn de fysische eigenschappen van de drie thermische overdrachtspapiersubstraten. De volgende drie aspecten kunnen worden overwogen bij het kiezen van:

De dikte van het substraat mag in het algemeen niet groter zijn dan 20 μm;

Het substraat moet een hoge mate van gladheid hebben om de overdrachtssnelheid van de inkt te waarborgen;

Het substraat moet voldoende sterkte hebben om ervoor te zorgen dat het niet wordt gescheurd tijdens de verwerking en het afdrukken van de overdrachtspapier.

②CHEMISCHE EIGENSCHAPPEN

Goede en zelfs inkthechting zijn twee belangrijke manifestaties van de chemische eigenschappen van het overdrachtspapiersubstraat. In de productie beïnvloeden de chemische eigenschappen van overdrachtspapier rechtstreeks de kwaliteit van het afdrukken. Als het overdrachtspapier de inkt niet goed kan houden, of de hoeveelheid inkt is niet onder de knie in de productie, zal dit afvalafval veroorzaken. Een goed afdrukproces en goede afdrukken moeten gebaseerd zijn op een goed begrip van de chemische eigenschappen van het overdrachtspapier.

③ Good thermische prestaties

Aangezien het overdrachtsproces wordt gerealiseerd door middel van hoge temperaturen, moet het materiaal van het overdrachtspapier de invloed van de overdrachtstemperatuur kunnen weerstaan en de eigenschappen ongewijzigd houden. Over het algemeen kan het goed worden weerspiegeld door de volgende factoren of de thermische prestaties van het substraat van het substraat van thermisch overdrachtspapier goed kunnen worden weerspiegeld:

Hoe lager de hittebestendigheid van het warmtebestendige substraat, hoe dunner de dikte, hoe beter de warmteoverdracht en hoe beter zijn thermische prestaties;

Gladheid hoe vloeiender het substraatoppervlak, hoe lager de warmtebestendigheid en hoe beter de thermische prestaties;

De temperatuur van de warmtebestendige thermische printkop is over het algemeen rond 300 ℃ en het substraat moet ervoor kunnen zorgen dat de belangrijkste prestaties niet bij deze temperatuur veranderen.

4) Substraat

Substraten met een beetje ruw oppervlak hebben een betere printkwaliteit, wat een belangrijk kenmerk is van thermische overdracht. Omdat het ruwe oppervlak van het substraat aangeeft dat het substraat een grote oppervlakte -energie heeft, kan de inkt op het overdrachtspapier worden overgebracht naar het substraatput en het ideale niveau en de toon kunnen worden verkregen; Maar te ruw is van invloed op de inktkwaliteit die de normale overdracht niet bevorderlijk is voor de realisatie van het afdrukproces.

02Veel voorkomende kwaliteit fouten

1) Er verschijnt een patroon op de volledige versie

Fenomeen: vlekken en patronen verschijnen op de volledige pagina.

Redenen: inktviscositeit is te laag, de schakelhoek is niet juist, inktdrogentemperatuur is onvoldoende, statische elektriciteit, enz.

Eliminatie: Verhoog de viscositeit, pas de hoek van de schraper aan, verhoog de temperatuur van de oven en pre-coaten het elektrostatische middel aan de achterkant van de film.

2) dutje

Fenomeen: komeetachtige lijnen verschijnen aan één kant van het patroon, die vaak op de witte inkt en aan de rand van het patroon verschijnen.

De belangrijkste redenen: inktpigmentdeeltjes zijn groot, de inkt is niet schoon, de viscositeit is hoog, statische elektriciteit, enz.

Eliminatie: filter de inkt en verwijder de rakel om de concentratie te verminderen; De witte inkt kan vooraf worden geplukt om de film elektrostatisch te behandelen, geslepen eetstokjes te gebruiken om tussen de rakel en de plaat te schrapen of een elektrostatisch middel toe te voegen.

3) Slechte kleurregistratie, die de bodem onthult

Fenomeen: groepskleurafwijking treedt op wanneer verschillende kleuren worden gesuperponeerd, vooral op de achtergrondkleur.

De belangrijkste redenen: de machine zelf heeft een slechte precisie en fluctuatie; Slechte plaat maken; Onjuiste uitbreiding en samentrekking van de achtergrondkleur.

Uitsluiten: gebruik stroboscooplicht om handmatig te registreren; de plaat opnieuw maken; Uitbreiding en contracteren onder invloed van het visuele effect van het patroon, of geen wit in een klein deel van het patroon.

4) De inkt is niet duidelijk

Fenomeen: een masker verschijnt op de gedrukte film.

Reden: de schraperhouder is los; De lay -out is niet schoon.

Eliminatie: de schraper opnieuw aanpassen en de meshouder repareren; Reinig de drukplaat indien nodig met decontaminatiepoeder; Installeer de omgekeerde luchttoevoer tussen de plaat en de schraper.

5) De drukkleur daalt uit

Fenomeen: kleurschillen treedt op in het lokale deel van relatief grote patronen, vooral op de voorbehandelingsfilm van gedrukt glas en roestvrij staal.

Redenen: de kleurlaag zelf wordt afgezet wanneer het op de verwerkte film wordt gedrukt; statische elektriciteit; De kleur inktlaag is dik en onvoldoende gedroogd.

Eliminatie: verhoog de temperatuur van de oven en verlaag de snelheid.

6) Slechte snelheid tijdens de overdracht

Fenomeen: de kleurlaag die op het substraat is overgedragen, wordt gemakkelijk uitgetrokken door de tape die wordt gebruikt voor het testen.

Reden: onjuiste scheiding of steun, vooral omdat de steun niet overeenkomt met het substraat.

Eliminatie: herhaal de release-lijm (indien nodig, maak aanpassingen); Vervang de achterlijm die overeenkomt met het basismateriaal.

7) anti-sticky

Fenomeen: de inktlaag pelt af tijdens het terugspoelen en het geluid is luid.

Redenen: overmatige wikkelspanning, onvolledige inktdrogen, te dik label tijdens inspectie, slechte binnentemperatuur en vochtigheid, statische elektriciteit, overmatige printsnelheid, enz.

Eliminatie: verminder de wikkelspanning, of verminder de afdruksnelheid op de juiste manier om het drogen compleet te maken, de binnentemperatuur en vochtigheid te regelen en het elektrostatische middel vooraf te bewerken.

8) Droppunt

Fenomeen: onregelmatig ontbrekende fijne stippen (vergelijkbaar met stippen die niet kunnen worden afgedrukt) verschijnen op het ondiepe web.

Reden: de inkt gaat niet omhoog.

Eliminatie: reinig de lay -out, gebruik een elektrostatische zuigroller, verdiepen de stippen, pas de druk van de ruil aan en verminder de viscositeit van de inkt op de juiste manier zonder andere omstandigheden te beïnvloeden.

9) Goud, zilver en parelmoer verschijnen oranje schilachtige rimpelingen tijdens het afdrukken

Fenomeen: goud, zilver en parel hebben meestal sinaasappelschilachtige rimpelingen op een groot gebied.

Reden: de goud-, zilver- en parelachtige deeltjes zijn relatief groot en kunnen niet gelijkmatig worden verspreid in de inktbak, wat resulteert in ongelijke dichtheid.

Eliminatie: vóór het afdrukken moet de inkt gelijk worden gemaakt en moet de inkt worden aangebracht op de inktbak met een pomp en moet een plastic blaasbuis op de inktbak worden geplaatst; Verminder de afdruksnelheid.

10) Slechte reproduceerbaarheid van printniveaus

Fenomeen: patronen met te grote gradatieovergang (zoals 15%- 100%) kunnen vaak niet worden afgedrukt in het lichtmesh-gedeelte, onvoldoende dichtheid in het donkere toongedeelte of voor de hand liggende juncties in het middelste toongedeelte.

Reden: het overgangsbereik van de stippen is te groot en de inkthechting aan de film is niet goed.

Elektrostatische zuigroller eliminatie: gebruik elektrostatische zuigrol; Verdeel in twee platen.

11) De glans op de gedrukte materie is licht

Fenomeen: de kleur van het gedrukte product is lichter dan het monster, vooral bij het afdrukken van zilver.

Reden: inktviscositeit is te laag.

Uitsluiting: ruwe inkt toevoegen om de viscositeit van de inkt tot een passend bedrag te verhogen.

12) De witte tekst heeft gekartelde randen

Fenomeen: Jagged randen verschijnen vaak aan de randen van teksten die een hoge witheid vereisen.

Redenen: de deeltjes en pigmenten van de inkt zijn niet goed genoeg; De viscositeit van de inkt is laag, enz.

Uitsluiting: het mes slijpen of additieven toevoegen; Pas de hoek van de rakel aan; verhoog de viscositeit van de inkt; Wijzig de elektro-gravure-plaat in een laserplaat.

13) Ongelijke coating van pre-coating film van roestvrij staal (siliconencoating)

De voorbehandeling van de film (siliciumcoating) wordt meestal uitgevoerd voordat de roestvrijstalen overdrachtsfilm wordt gedrukt, zodat het probleem van onreine peeling van de inktlaag tijdens het overdrachtsproces kan worden opgelost (de inktlaag bevindt zich op de film wanneer de temperatuur is boven 145 ° C). Moeilijkheid bij het pellen).

Bovenstaande zijn de fysische eigenschappen van de drie thermische overdrachtspapiersubstraten. De volgende drie aspecten kunnen worden overwogen bij het kiezen van:

De dikte van het substraat mag in het algemeen niet groter zijn dan 20 μm;

Het substraat moet een hoge mate van gladheid hebben om de overdrachtssnelheid van de inkt te waarborgen;

Het substraat moet voldoende sterkte hebben om ervoor te zorgen dat het niet wordt gescheurd tijdens de verwerking en het afdrukken van de overdrachtspapier.

②CHEMISCHE EIGENSCHAPPEN

Goede en zelfs inkthechting zijn twee belangrijke manifestaties van de chemische eigenschappen van het overdrachtspapiersubstraat. In de productie beïnvloeden de chemische eigenschappen van overdrachtspapier rechtstreeks de kwaliteit van het afdrukken. Als het overdrachtspapier de inkt niet goed kan houden, of de hoeveelheid inkt is niet onder de knie in de productie, zal dit afvalafval veroorzaken. Een goed afdrukproces en goede afdrukken moeten gebaseerd zijn op een goed begrip van de chemische eigenschappen van het overdrachtspapier.

③ Good thermische prestaties

Aangezien het overdrachtsproces wordt gerealiseerd door middel van hoge temperaturen, moet het materiaal van het overdrachtspapier de invloed van de overdrachtstemperatuur kunnen weerstaan en de eigenschappen ongewijzigd houden. Over het algemeen kan het goed worden weerspiegeld door de volgende factoren of de thermische prestaties van het substraat van het substraat van thermisch overdrachtspapier goed kunnen worden weerspiegeld:

Hoe lager de hittebestendigheid van het warmtebestendige substraat, hoe dunner de dikte, hoe beter de warmteoverdracht en hoe beter zijn thermische prestaties;

Gladheid hoe vloeiender het substraatoppervlak, hoe lager de warmtebestendigheid en hoe beter de thermische prestaties;

De temperatuur van de warmtebestendige thermische printkop is over het algemeen rond 300 ℃ en het substraat moet ervoor kunnen zorgen dat de belangrijkste prestaties niet bij deze temperatuur veranderen.

Fenomeen: er zijn strepen, filamenten, enz. Op de film.

Reden: onvoldoende temperatuur (onvoldoende ontleding van silicium), onjuist deel van oplosmiddelen.

Uitsluiten: verhoog de temperatuur van de oven tot een vaste hoogte.

Shanghai Rainbow Industrial Co., LtdIs de fabrikant, Shanghai Rainbow Package biedt one-stop cosmetische verpakkingen. Als u van onze producten houdt, kunt u contact met ons opnemen,

Website:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Posttijd: oktober-25-2021