Kleurenboxen zijn goed voor het grootste deel van de kosten van cosmetische verpakkingsmaterialen. Tegelijkertijd is het proces van kleurendozen ook het meest gecompliceerde van alle cosmetische verpakkingsmaterialen. In vergelijking met plastic productfabrieken zijn de apparatuurkosten van kleurendoosfabrieken ook erg hoog. Daarom is de drempel van kleurenboxfabrieken relatief hoog. In dit artikel beschrijven we kort de basiskennis vanKleurbox verpakkingsmaterialen.

Productdefinitie

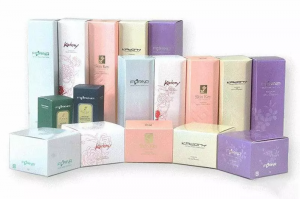

Kleurboxen verwijzen naar vouwboxen en micro -golfkartonboxen gemaakt van kartonnen en micro golfkarton. In het concept van moderne verpakkingen zijn kleurendozen veranderd van het beschermen van producten tot het promoten van producten. Consumenten kunnen de kwaliteit van producten beoordelen op basis van de kwaliteit van kleurendozen.

Productieproces

Het productieproces van kleurenbox is verdeeld in de service en post-press service. Pre-Press-technologie verwijst naar het betrokken proces vóór afdrukken, voornamelijk inclusief computer grafisch ontwerp en desktoppublicatie. Zoals grafisch ontwerp, verpakkingsontwikkeling, digitale proofing, traditioneel bewijs, computersnijden, enz. Post-press service gaat meer over productverwerking, zoals oppervlaktebehandeling (oliën, UV, laminering, heet stempelen/zilver, embossing, enz.) , dikte -verwerking (montage golfpapier), bierknippen (afgewerkte producten snijden), kleurendoosvorming, boekbinding (vouwen, nieten, lijmbinding).

1. Productieproces

A. Film ontwerpen

De kunstontwerper tekent en typeert de verpakkings- en afdrukdocumenten en voltooit de selectie van verpakkingsmaterialen.

B. Afdrukken

Na het krijgen van de film (CTP -plaat) wordt het afdrukken bepaald op basis van de filmgrootte, papierdikte en drukkleur. Vanuit technisch oogpunt is het afdrukken een algemene term voor het maken van plaat (het origineel kopiëren in een drukplaat), afdrukken (de grafische informatie op de afdrukplaat wordt overgebracht naar het oppervlak van het substraat) en post-press verwerking ( het verwerken van het gedrukte product volgens vereisten en prestaties, zoals verwerking in een boek of doos, enz.).

C. messen en montagekuilen maken

De productie van de dobbelsteen moet worden bepaald volgens het monster en het semi-afgewerkte product gedrukt.

D. Uiterlijk verwerking van gedrukte producten

Verf het oppervlak, inclusief laminering, heet stempelen, UV, oliën, enz.

E. Die-cutting

Gebruik een biermachine + die snijder om de kleurendoos te versterken om de basisstijl van de kleurendoos te vormen.

F. Geschenkdoos/plakkerige doos

Volgens het voorbeeld- of ontwerpstijl, lijm je de delen van de kleurendoos die moeten worden gefixeerd en aan elkaar moeten worden verbonden, die kunnen worden gelijmd door machine of met de hand.

2. Gemeenschappelijke processen na de afdrukken

Oliecoatingproces

Olling is een proces van het aanbrengen van een laag olie op het oppervlak van de bedrukte vel en het vervolgens door een verwarmingsapparaat te drogen. Er zijn twee methoden, de ene is om een oliemachine voor olie te gebruiken, en de andere is om een drukpers te gebruiken om olie af te drukken. De belangrijkste functie is om de inkt te beschermen tegen vallen en de glans te verbeteren. Het wordt gebruikt voor gewone producten met lage vereisten.

Polijstproces

Het bedrukte vel is bedekt met een laag olie en vervolgens door een polijstmachine geleid, die wordt afgevlakt door hoge temperatuur, lichte riem en druk. Het speelt een gladde rol om het oppervlak van het papier te veranderen, waardoor het een glanzende fysieke eigenschap is en kan het effectief voorkomen dat de gedrukte kleur vervaagt.

UV -proces

UV-technologie is een post-afdrukproces dat de gedrukte materie in een film stolt door een laag UV-olie op de bedrukte materie aan te brengen en vervolgens met ultraviolet licht bestraling te maken. Er zijn twee methoden: de ene is full-plaat UV en de andere is gedeeltelijk UV. Het product kan waterdichte, slijtvaste en heldere effecten bereiken

Laminaatproces

Laminering is een proces waarbij lijm wordt toegepast op de PP -film, gedroogd door een verwarmingsapparaat en vervolgens op het afgedrukte blad gedrukt. Er zijn twee soorten laminering, glanzend en mat. Het oppervlak van het gedrukte product zal soepeler, helderder, meer vlekbestendig, waterbestendig en slijtvast zijn, met helderdere kleuren en minder vatbaar voor schade, die het uiterlijk van verschillende gedrukte producten beschermt en hun levensduur vergroot.

Holografisch overdrachtsproces

Holografische overdracht maakt gebruik van een vormproces om vooraf te drukken op een specifieke huisdierfilm en vacuüm af te vullen, en vervolgens het patroon en de kleur op de coating over te brengen naar het papieroppervlak. Het vormt een anti-concurrent en helder oppervlak, dat de graad van het product kan verbeteren.

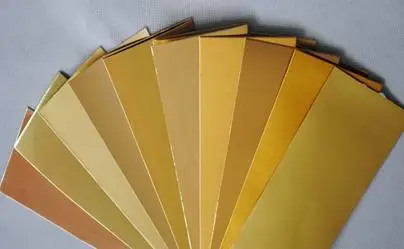

Goudstempelsproces

Een speciaal post-afdrukproces dat gebruik maakt van Hot Stamping (Gilding) -apparatuur om de kleurlaag over te dragen op geanodiseerde aluminiumfolie of andere pigmentfolie naar het gedrukte product onder warmte en druk. Er zijn veel kleuren geanodiseerde aluminiumfolie, waarbij goud, zilver en laser de meest voorkomende zijn. Goud en zilver zijn verder verdeeld in glanzend goud, mat goud, glanzend zilver en mat zilver. Vergulden kan de cijfer van het product verbeteren

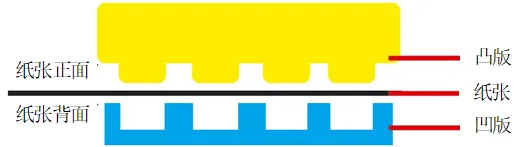

Reliëfproces

Het is noodzakelijk om één grafplaat en één reliëfplaat te maken, en de twee platen moeten een goede bijpassende nauwkeurigheid hebben. De zwaartekracht wordt ook de negatieve plaat genoemd. De concave en convexe delen van de afbeelding en tekst die op de plaat worden verwerkt, bevinden zich in dezelfde richting als het verwerkte product. Het reliëfproces kan de cijfer van het product verbeteren

Papiermontageproces

Het proces van het gelijkmatig toepassen van gelijklijst op twee of meer lagen golfkarton, drukken en plakken in karton dat voldoet aan de verpakkingsvereisten wordt papieren laminering genoemd. Het verhoogt de stevigheid en sterkte van het product om het product beter te beschermen.

Productstructuur

1. Materiaalclassificatie

Gezichtsweefsel

Gezichtspapier verwijst voornamelijk naar gecoat papier, prachtige kaart, gouden kaart, platinakaart, zilveren kaart, laserkaart, enz., Dit zijn de afdrukbare onderdelen die zijn bevestigd aan het oppervlak van gegolfd papier. Coated papier, ook bekend als gecoat printpapier, wordt over het algemeen gebruikt voor gezichtspapier. Het is een hoogwaardig drukpapier gemaakt van basispapier bedekt met witte coating; De kenmerken zijn dat het papieroppervlak erg glad en plat is, met hoge gladheid en goede glans. Coated papier is verdeeld in enkelzijds gecoat papier, dubbelzijdig gecoat papier, mat gecoat papier en met stoffen gestructureerde gecoat papier. Volgens de kwaliteit is het verdeeld in drie kwaliteiten: A, B en C. Het oppervlak van dubbel gecoat papier is soepeler en glanzender, en het ziet er luxer en artistieker uit. Gemeenschappelijke dubbele gecoate papieren zijn 105 g, 128 g, 157 g, 200 g, 250 g, enz.

Golde papier

Golfpapier omvat voornamelijk wit bordpapier, geel bordpapier, boxboardpapier (of hennepbordpapier), offset -bordpapier, boekdrukpapier, enz. Het verschil ligt in het papiergewicht, papierdikte en papieren stijfheid. Golfpapier heeft 4 lagen: oppervlaktelaag (hoge witheid), voeringlaag (de oppervlaktelaag scheiden en de kernlaag), kernlaag (vulling om de dikte van het karton te vergroten en de stijfheid te verbeteren), onderste laag (kartonnen uiterlijk en sterkte ). Conventioneel kartonnen gewicht: 230, 250, 300, 350, 400, 450, 500 g/㎡, conventionele specificaties van karton (plat): reguliere maat 787*1092 mm en groot formaat 889*1194 mm, conventionele specificaties van karton (rol): 26 " 28 "31" 33 "35" 36 "38" 40 "enz. (Geschikt voor afdrukken), het bedrukte oppervlaktepapier wordt gelamineerd op het golfpapier Verbeter de stijfheid voor het vormen.

Karton

Over het algemeen zijn er wit karton, zwart karton, enz., Met een gramgewicht variërend van 250-400 g; Gevouwen en geplaatst in een papieren doos voor montage en ondersteunende producten. Het grootste verschil tussen wit karton en wit bordpapier is dat wit bordpapier is gemaakt van gemengd hout, terwijl wit karton is gemaakt van logpulp en de prijs duurder is dan wit bordpapier. De hele pagina karton wordt gesneden door een dobbelsteen en vervolgens in de vereiste vorm gevouwen en in de papieren doos geplaatst om het product beter te beschermen.

2. kleurbox -structuur

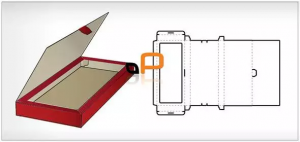

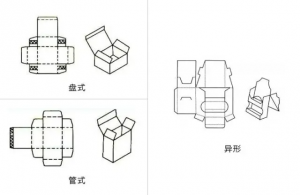

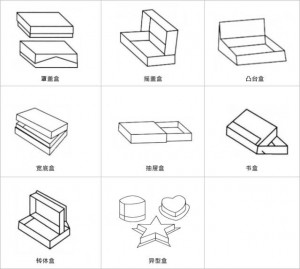

A. vouwpapierbox

Gemaakt van vouwbestendig karton met een dikte van 0,3-1,1 mm, kan het worden gevouwen en gestapeld in een platte vorm voor transport en opslag voordat de goederen worden verzonden. De voordelen zijn lage kosten, kleine ruimtebezetting, hoge productie -efficiëntie en veel structurele veranderingen; De nadelen zijn lage sterkte, lelijk uiterlijk en textuur, en het is niet geschikt voor het verpakken van dure geschenken.

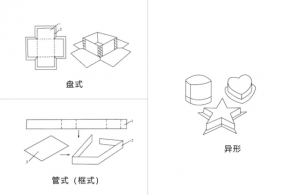

Type schijf: de doosafdekking bevindt zich op het grootste doosoppervlak, dat kan worden verdeeld in deksel, swingbedekking, vergrendelingstype, positief persafdichttype, ladetype, enz.

Tube type: de doosafdekking bevindt zich op het kleinste doosoppervlak, dat kan worden verdeeld in het invoegtype, het vergrendelingstype, het latchtype, het positieve persafdichttype, de lijmafdichting, het zichtbare open merktekleding, enz.

Anderen: Tube-schijftype en andere speciaal gevormde vouwpapierboxen

B. Plakken (opgelost) Paper doos

Het basiskarton is gelijmd en gemonteerd met fineermateriaal om een vorm te vormen, en het kan niet in een plat pakket worden gevouwen na het vormen. De voordelen zijn dat vele soorten fineermaterialen kunnen worden geselecteerd, de anti-prikbeveiliging is goed, de stapsterkte is hoog en is geschikt voor high-end geschenkdozen. De nadelen zijn hoge productiekosten, kunnen niet worden gevouwen en gestapeld, het fineermateriaal wordt over het algemeen handmatig gepositioneerd, het drukoppervlak is gemakkelijk goedkoop, de productiesnelheid is laag en het opslag en het transport zijn moeilijk

Type schijf: de basis van het basisvak en de onderkant van het vak zijn gevormd met één pagina met papier. Het voordeel is dat de onderste structuur stevig is en het nadeel is dat de naden aan de vier kanten vatbaar zijn voor kraken en moeten worden versterkt.

Tube type (frame type): het voordeel is dat de structuur eenvoudig en gemakkelijk te produceren is; Het nadeel is dat de bodemplaat gemakkelijk onder druk te vallen is en de naden tussen het frame -lijmoppervlak en het bodemklevend papier duidelijk zichtbaar zijn, wat het uiterlijk beïnvloedt.

Combinatietype: Tube-schijftype en andere speciaal gevormde vouwpapierboxen.

3. Case van kleurendoos structuur

Cosmetica -applicatie

Onder cosmetische producten, bloembakken, geschenkdozen, enz. Behoren allemaal tot de categorie kleurenbox.

Inkoopoverwegingen

1. Citatiemethode voor kleurendozen

Kleurenboxen zijn samengesteld uit meerdere processen, maar de geschatte kostenstructuur is als volgt: gezichtspapierkosten, golfkosten, film, PS -plaat, afdrukken, oppervlaktebehandeling, rollen, monteren, dobbelsteen, plakken, 5% verlies, belasting, winst, etc.

2. Gemeenschappelijke problemen

De kwaliteitsproblemen van het afdrukken zijn kleurverschil, vuil, grafische fouten, lamineringskalender, reliëf, enz.; De kwaliteitsproblemen van het snijden zijn voornamelijk gebarsten lijnen, ruwe randen, enz.; En de kwaliteitsproblemen van het plakken van dozen zijn ontbonden, overvolle lijm, vouwkussenvorming, enz.

Posttijd: nov-26-2024