Kolorowe pudełka stanowią największy odsetek kosztów kosmetycznych materiałów opakowaniowych. Jednocześnie proces kolorów jest również najbardziej skomplikowany ze wszystkich kosmetycznych materiałów opakowaniowych. W porównaniu z fabrykami produktów z tworzyw sztucznych koszt sprzętu fabryk kolorowych jest również bardzo wysoki. Dlatego próg fabryk kolorowych jest stosunkowo wysoki. W tym artykule krótko opisujemy podstawową wiedzęMateriały opakowaniowe kolorów.

Definicja produktu

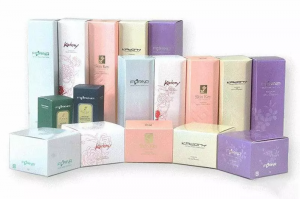

Kolorowe skrzynki odnoszą się do składanych skrzynek i mikro falistych skrzynek wykonanych z kartonu i kartonu z mikro falistą. W koncepcji nowoczesnego opakowania skrzynki kolorowe zmieniły się od ochrony produktów na promocję produktów. Konsumenci mogą oceniać jakość produktów na podstawie jakości kolorów.

Proces produkcyjny

Proces produkcji skrzynki kolorów jest podzielony na usługę przedpresową i usługę po naciśnięciu. Technologia przedpresowa odnosi się do procesu zaangażowanego przed wydrukowaniem, w tym głównie komputerowy projekt graficzny i publikowanie komputerów stacjonarnych. Takie jak projektowanie graficzne, tworzenie opakowań, cyfrowe dowód, tradycyjne dowód, cięcie komputera itp. Post-Press Service bardziej dotyczy przetwarzania produktów, takich jak obróbka powierzchni (olejowanie, UV, laminowanie, tłoczenie gorące/srebro, wytłaczanie itp.) , Przetwarzanie grubości (montażowy papier falisty), cięcie piwa (wycinanie gotowych produktów), formowanie kolorów, wiązanie książek (składanie, zszywanie, wiązanie kleju).

1. Proces produkcyjny

A. Projektowanie filmu

Projektant sztuki rysuje i składa dokumenty opakowania i drukowania oraz uzupełnia wybór materiałów opakowaniowych.

B. Drukowanie

Po uzyskaniu filmu (płyta CTP) druk jest określany zgodnie z wielkością filmu, grubością papieru i kolorem drukowania. Z technicznego punktu widzenia drukowanie jest ogólnym terminem do produkcji płyt (kopiowanie oryginału na płytę drukowaną), drukowanie (informacje graficzne na płycie drukowanej są przenoszone na powierzchnię podłoża) i przetwarzanie po naci Przetwarzanie wydrukowanego produktu zgodnie z wymaganiami i wydajnością, takie jak przetwarzanie w książce lub pudełku itp.).

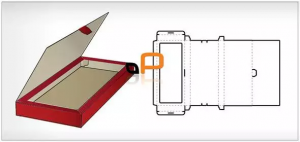

C. Robienie pleśni noża i doły montażowe

Produkcja matrycy należy określić zgodnie z próbką i wydrukowanym częściowo produktu.

D. Wyglądanie przetwarzania produktów drukowanych

Upiększ powierzchnię, w tym laminowanie, gorące stemplowanie, UV, olejowanie itp.

E. cięli

Użyj maszyny do piwa + noża do matrycy, aby uciskać kolorowe pudełko, aby utworzyć podstawowy styl skrzynki kolorów.

F. Pudełko prezentowe/lepkie pudełko

Zgodnie z próbką lub stylem projektowania przyklej części skrzynki kolorów, które należy naprawić i połączyć razem, które można przykleić ręcznie lub ręcznie.

2. Wspólne procesy po druku

Proces powlekania oleju

Olejenie to proces nakładania warstwy oleju na powierzchnię drukowanego arkusza, a następnie suszenie go przez urządzenie grzewcze. Istnieją dwie metody, jedną jest użycie maszyny olejnej do oleju, a drugim jest użycie prasy drukarskiej do wydrukowania oleju. Główną funkcją jest ochrona atramentu przed odpadaniem i zwiększenie błyszczenia. Służy do zwykłych produktów o niskich wymaganiach.

Proces polerowania

Wydrukowana arkusz jest pokryty warstwą oleju, a następnie przechodząc przez maszynę polerczą, która jest spłaszczona przez wysoką temperaturę, pasek lekki i ciśnienie. Odgrywa wygładzającą rolę, aby zmienić powierzchnię papieru, dzięki czemu ma błyszczącą właściwość fizyczną i może skutecznie zapobiec zanikaniu koloru wydrukowanego.

Proces UV

Technologia UV jest procesem po druku, który zestala się wydrukowanej materii w film, nakładając warstwę oleju UV na wydrukowaną materię, a następnie napromieniowanie jej światłem ultrafioletowym. Istnieją dwie metody: jedna to UV na pełną płytę, a drugi to częściowy UV. Produkt może osiągnąć wodoodporne, odporne na zużycie i jasne efekty

Proces laminowania

Laminowanie to proces, w którym klej jest nakładany do folii PP, suszony przez urządzenie grzewcze, a następnie naciska na drukowaną arkusz. Istnieją dwa rodzaje laminowania, błyszczące i matowe. Powierzchnia wydrukowanego produktu będzie gładsza, jaśniejsza, bardziej odporna na plamy, wodoodporne i odporne na zużycie, z jaśniejszymi kolorami i mniej podatnymi na uszkodzenia, co chroni wygląd różnych produktów drukowanych i zwiększa ich żywotność.

Proces transferu holograficznego

Holograficzne transfer wykorzystuje proces formowania do wstępnej prasy na określonej folii PET i próżniowej powłoki, a następnie przenoszenia wzoru i koloru na powładzie na powierzchnię papieru. Tworzy anty-kadrowe i jasną powierzchnię, które mogą poprawić ocenę produktu.

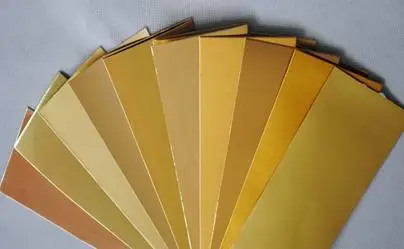

Proces stemplowania złota

Specjalny proces po drukowaniu, który wykorzystuje sprzęt do stemplowania gorącego (Gilding) do przeniesienia warstwy kolorów na anodowanej folii aluminiowej lub innej folii pigmentowej do wydrukowanego produktu pod ciepłem i ciśnieniem. Istnieje wiele kolorów anodowanej folii aluminiowej, z najczęstszym złotem, srebrem i laserem. Złoto i srebro są dalej podzielone na błyszczące złoto, matowe złoto, błyszczące srebro i matowe srebro. Złożenie może poprawić ocenę produktu

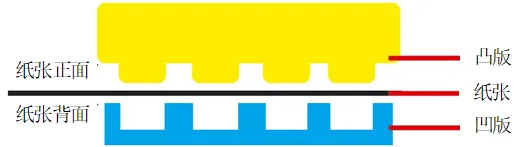

Wytłoczony proces

Konieczne jest wykonanie jednej płyty ciężarowej i jednej płyty reliefowej, a dwie płyty muszą mieć dobrą dokładność dopasowania. Płyta ciężarowa nazywana jest również płytą ujemną. Wklęse i wypukłe części obrazu i tekstu przetworzone na płycie znajdują się w tym samym kierunku co produkt przetworzony. Proces wytłaczania może poprawić ocenę produktu

Proces montażu papieru

Proces równomiernego nakładania kleju na dwie lub więcej warstw tektury falistej, naciskając je i wklejając w karton, który spełnia wymagania dotyczące pakowania, nazywa się laminowanie papieru. Zwiększa stanowczość i siłę produktu, aby lepiej chronić produkt.

Struktura produktu

1. Klasyfikacja materialna

Tkanka twarzy

Papier twarzy odnosi się głównie do papieru powlekanego, wspaniałej karty, złotej karty, karty platynowej, karty srebrnej, karty laserowej itp., Które są częściami do wydrukowania przymocowanymi do powierzchni papieru falistego. Pokrywany papier, znany również jako powlekany papier drukarski, jest zwykle używany do papieru do twarzy. Jest to wysokiej jakości papier drukarski wykonany z papieru bazowego pokrytego białej powłoki; Charakterystyka polega na tym, że powierzchnia papieru jest bardzo gładka i płaska, z wysoką gładkość i dobry połysk. Pokrywany papier jest podzielony na jednostronny papier powlekany, dwustronny papier powlekany, matowy papier powlekany i tkaninowy papier powlekany. Zgodnie z jakością jest podzielony na trzy stopnie: A, B i C. Powierzchnia podwójnie powleczonego papieru jest gładsza i bardziej błyszcząca, i wygląda bardziej ekskluzywnie i artystyczne. Wspólne podwójne dokumenty to 105 g, 128 g, 157 g, 200 g, 250 g itp.

Papier falisty

Papier falisty zawiera głównie biały papier, żółty papier, papier boksoardowy (lub papier konopny), papier z płytki przesunięcia, papier typerpresy itp. Różnica polega na ciężaru papieru, grubości papieru i sztywności papieru. Papier falisty ma 4 warstwy: warstwa powierzchniowa (wysoka biel), warstwa podszewki (oddzielająca warstwę powierzchniową i warstwę rdzenia), warstwę rdzenia (napełnianie w celu zwiększenia grubości kartonu i poprawy sztywności), dolna warstwa (wygląd i wytrzymałość wytrzymałości ). Konwencjonalna waga kartonu: 230, 250, 300, 350, 400, 450, 500 g/㎡, konwencjonalne specyfikacje kartonu (płaskie): regularny rozmiar 787*1092 mm i duży rozmiar 889*1194 mm, konwencjonalne specyfikacje kartonu (rolka): 26 " 28 „31” 33 "35" 36 "38" 40 "itp. (Nadaje się do drukowania), wydrukowany papier powierzchniowy jest laminowany na falistym papier, aby zwiększyć sztywność kształtowania.

Karton

Zasadniczo istnieją biała karton, czarny karton itp., Z ciężar Gram od 250-400 g; złożone i umieszczone w pudełku papierowym do montażu i wspierających produkty. Największą różnicą między białym kartonem a białym papierem na płycie jest to, że biały papier planszy jest wykonany z mieszanego drewna, podczas gdy biała karton jest wykonany z pulpy z bali, a cena jest droższa niż biały papier planszy. Cała strona tektury jest wycinana przez matrycę, a następnie składana w wymagany kształt i umieszczony w pudełku papierowym, aby lepiej chronić produkt.

2. Struktura kolorów

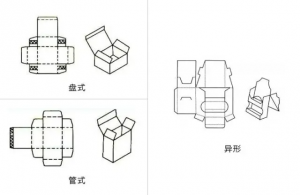

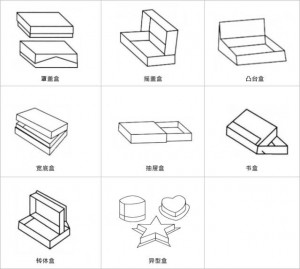

A. Składane pudełko papierowe

Wykonany z odpornej na składanie tektury o grubości 0,3-1,1 mm, można ją złożyć i układać w płaskim kształcie do transportu i przechowywania przed wysyłką towaru. Zalety to tani koszt, niewielka przestrzeń, wysoka wydajność produkcji i wiele zmian strukturalnych; Wady mają niską wytrzymałość, nieestetyczne wygląd i teksturę i nie nadaje się do pakowania drogich prezentów.

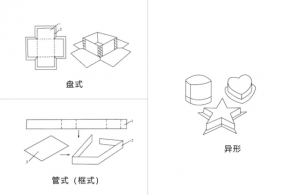

Typ dysku: pokrywa skrzynki znajduje się na największej powierzchni pudełka, którą można podzielić na pokrycie, osłonę huśtawkową, typ zatrzasku, typ uszczelki dodatniej, typ szuflady itp.

Typ rurki: pokrywa skrzynki znajduje się na najmniejszej powierzchni pudełka, którą można podzielić na typ wkładki, typ blokady, typ zatrzasku, typ uszczelki naciśnięcia dodatnim, uszczelnienie kleju, widoczna pokrywa otwartego znaku itp.

Inne: typ płyty rurki i inne składane pudełka papierowe specjalnie w kształcie

B. Wklej (stałe) papierowe pudełko

Podstawowy karton jest przyklejony i montowany z materiału forniru, aby utworzyć kształt, i po utworzeniu nie można go złożyć w płaskim opakowaniu. Zaletą jest to, że można wybrać wiele odmian materiałów fornirów, ochrona przeciwpunktury jest dobra, siła układania jest wysoka i nadaje się do wysokiej klasy pudełek upominkowych. Wady są wysokie koszty produkcji, nie można złożyć i układać, materiał forniru jest ogólnie ustawiony ręcznie, powierzchnia drukowania jest łatwa do taniego, prędkość produkcji jest niska, a przechowywanie i transport są trudne

Typ dysku: Body Base Box i dolne pole pudełka są tworzone z jedną stroną papieru. Zaletą jest to, że dolna struktura jest twarda, a wadą jest to, że szwy z czterech stron są podatne na pękanie i muszą być wzmocnione.

Typ rurki (typ ramki): Zaletą jest to, że struktura jest prosta i łatwa do wyprodukowania; Wadą jest to, że dolna płyta jest łatwa do spada pod ciśnieniem, a szwy między powierzchnią kleju ramowym a dolnym papierem klejącym są wyraźnie widoczne, wpływając na wygląd.

Typ kombinacji: Typ krążka rurki i inne składane pudełka papierowe w specjalnym kształcie.

3. Obudowa struktury skrzynki kolorów

Zastosowanie kosmetyków

Wśród produktów kosmetycznych, kwiatów, pudełek upominkowych itp. Wszystkie należą do kategorii kolorów.

Rozważania zakupowe

1. Metoda cytatu dla kolorów

Kolorowe pudełka składają się z wielu procesów, ale przybliżona struktura kosztów jest następująca: Koszt papieru twarzy, koszt papieru falistego, folia, płyta PS, druk, obróbka powierzchniowa, toczenie, montaż, cięcie, wklejanie, 5% straty, podatek, Zysk itp.

2. Powszechne problemy

Problemy jakościowe w drukowaniu obejmują różnicę kolorów, brud, błędy graficzne, kalendarz laminowania, wytłaczanie itp.; Problemy z wysokiej jakości cięcia to głównie pęknięte linie, szorstkie krawędzie itp.; a problemy z wklejaniem pudełek to debond, przepełniający klej, formowanie pudełka składanego itp.

Czas po: 26-2024 listopada