Gorące tłoczenie jest ważną metodą wykończenia powierzchni efektu metalu. Może zwiększyć efekt wizualny znaków towarowych, kartonów, etykiet i innych produktów. Gorące stemping i zimne stemping są używane do sprawienia, że opakowanie produktów są jasne i olśniewające, co pomaga przyciągnąć uwagę klientów i przyciągnąć uwagę konsumentów.

Gorące stemplowanie/gorące stemplowanie

Istotą gorącego tłoczenia jest druk transferowy, który jest procesem przenoszenia wzoru na galwanizowaną aluminium do podłoża poprzez działanie ciepła i ciśnienia. Gdy płyta drukarska jest podgrzewana do pewnego stopnia wraz z przymocowaną elektryczną płytką podgrzewania, jest ona dociśnięta do papieru przez galwaniczną folię aluminiową, a warstwa kleju, metalowa warstwa aluminiowa i warstwa kolorów przymocowana do folii poliestrowej do papier według działania temperatury i ciśnienia.

Technologia gorących stemplowania

Odnosi się do technologii przetwarzania przenoszenia gorącego materiału tłoczenia (zwykle galwanizowanego folii aluminiowej lub innej specjalnej powłoki) do gorącego obiektu tłoczenia poprzez określony gorący wzór stempla

1. Klasyfikacja

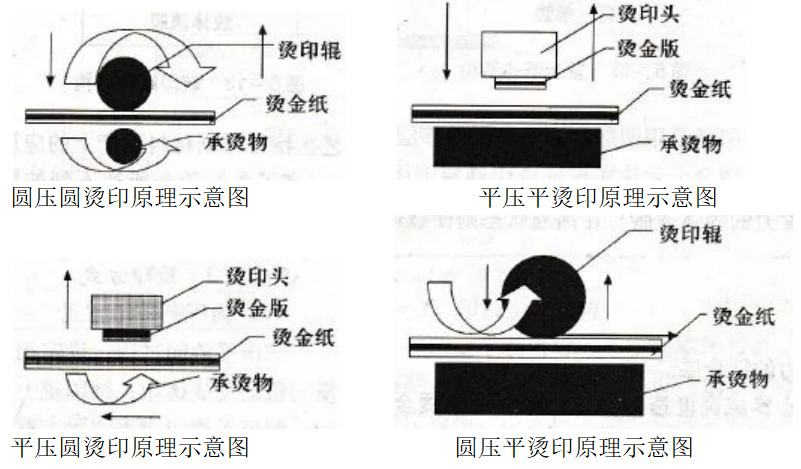

Gorące tłoczenie można podzielić na automatyczne stemplowanie gorące i ręczne tłoczenie na gorąco zgodnie z stopniem automatyzacji procesu. Zgodnie z metodą stemplowania gorącego można go podzielić na następujące cztery typy:

2. Zalety

1) Dobra jakość, wysoka precyzja, wyraźne i ostre krawędzie gorących obrazów stemplowania.

2) Wzory o wysokiej powierzchni, jasne i gładkie gorące wzory stemplowania.

3) Dostępna jest szeroka gama gorących folii stemplowania, takich jak różne kolory lub różne efekty połysku, a także gorące folii stemplacyjne odpowiednie dla różnych substratów.

4) Można wykonywać trójwymiarowe gorące stemplowanie. Może dać opakowaniu wyjątkowy akcent. Ponadto trójwymiarowa gorąca płyta znaczająca jest wytwarzana przez komputerowe grawerowanie sterujące (CNC), aby zrobić gorącą płytkę do stemplowania, tak że trójwymiarowe warstwy obrazu gorącego stempla drukowany produkt i wytwarzanie silnego wpływu wizualnego.

3. Wady

1) Proces stemplowania gorącego wymaga specjalnego sprzętu

2) Proces stemplowania na gorąco wymaga urządzenia grzewczego

3) Proces stemplowania na gorąco wymaga urządzenia grzewczego, aby zrobić gorącą płytkę do stemplowania, dlatego gorące stemplowanie może osiągnąć wysokiej jakości efekt tłoczenia gorącego, ale koszt jest również wyższy. Cena Rotary Hot Stamping Roller jest stosunkowo wysoka, co stanowi dużą część kosztu procesu stemplowania gorącego.

4. Funkcje

Wzór jest czysty i piękny, kolor jest jasny i przyciągający wzrok, odporne na zużycie i odporne na pogodę. W wydrukowanych etykietach papierosów zastosowanie technologii tłoczenia gorącego stanowi ponad 85%, a gorące stemping w projektowaniu graficznym może odgrywać rolę w dodawaniu wykończenia i podkreśleniu motywu projektowego, szczególnie w przypadku znaków towarowych i zarejestrowanych nazw, efekt jest większy istotne.

5. Wpływ na czynniki

Temperatura

Temperatura ogrzewania elektrycznego powinna być kontrolowana między 70 a 180 ℃. W przypadku większych gorących obszarów stemplowania temperatura ogrzewania elektrycznego powinna być stosunkowo wyższa; W przypadku małego tekstu i linii gorąca stampowanie jest mniejsza, temperatura tłoczenia gorącej powinna być niższa. Jednocześnie różna jest również temperatura tłoczenia na gorąco odpowiednią dla różnych rodzajów galwanizowanego aluminium. 1# to 80-95 ℃; 8# to 75-95 ℃; 12# to 75-90 ℃; 15# to 60-70 ℃; a czysta złota folia wynosi 80-130 ℃; Złota folia proszkowa i srebrna folia proszkowa wynoszą 70-120 ℃. Oczywiście idealna temperatura tłoczenia gorącej powinna być najniższa temperatura, która może wytłaczać wyraźne linie graficzne, i można ją określić tylko poprzez wytłoczenie na gorąco próbne.

Ciśnienie powietrza

Przeniesienie gorącego tłoczenia warstwy aluminiowej musi być uzupełnione ciśnieniem, a rozmiar gorącego ciśnienia stemplowania wpływa na przyczepność galwanizowanego aluminium. Nawet jeśli temperatura jest odpowiednia, jeśli ciśnienie jest niewystarczające, galwanizowane aluminium nie można przenieść do studni podłoża, co spowoduje problemy, takie jak słabe nadruki i kwiecisty płytki; Przeciwnie, jeśli ciśnienie jest zbyt wysokie, deformacja kompresji podkładki i podłoża jest zbyt duży, odcisk będzie gruby, a nawet lepki i wklejał płytkę. Zwykle gorące ciśnienie stemplowania powinno być odpowiednio zmniejszone, aby nie osiągnąć braku i dobrej przyczepności.

Dostosowanie gorącego ciśnienia tłoczenia powinno opierać się na różnych czynnikach, takich jak podłoże, temperatura tłoczenia na gorąco, prędkość pojazdu i same galwaniczne aluminium. Ogólnie rzecz biorąc, gorące ciśnienie tłoczenia powinno być mniejsze, gdy papier jest silny i gładki, drukowana warstwa atramentu jest gruba, a temperatura gorącej stemplowania jest wysoka, a prędkość pojazdu jest powolna. Przeciwnie, powinno być większe. Gorące ciśnienie stemplowania musi być jednolite. Jeśli okaże się, że gorące tłoczenie nie jest dobre i istnieją kwiecisty wzory w części, prawdopodobne jest, że ciśnienie tutaj jest zbyt małe. Na płaskiej płycie należy umieścić warstwę cienkiego papieru, aby zrównoważyć ciśnienie.

Hot Stamping Pad ma również większy wpływ na ciśnienie. Twarde podkładki mogą sprawić, że nadruki są piękne i nadają się do mocnego i gładkiego papieru, takiego jak papierowy papier i szklany karton; Podczas gdy miękkie podkładki są odwrotnie, a wydruki są szorstkie, które są odpowiednie do gorącego stemplowania dużych obszarów, szczególnie w przypadku nierównych powierzchni, złej płaskości i gładkości oraz szorstkiego papieru. Jednocześnie instalacja gorącej folii stemplowania nie powinna być zbyt ciasna ani zbyt luźna. Jeśli jest zbyt ciasne, pisanie brakuje pociągnięć; Jeśli jest zbyt luźny, pisanie będzie niejasne, a talerz zostanie rozmazany.

Prędkość

Gorąca prędkość stemplowania faktycznie odzwierciedla czas kontaktu między podłożem a gorącą folią stemplowania podczas gorącego stemplowania, co bezpośrednio wpływa na zapalenie gorącego tłoczenia. Jeśli gorąca prędkość stemplowania jest zbyt szybka, spowoduje to, że gorące stemplowanie nie powiedzie się lub rozmycie wydruku; Jeśli gorąca prędkość stemplowania jest zbyt wolna, wpłynie to zarówno na jakość tłoczenia gorącej, jak i wydajność produkcji.

Technologia folii zimnej

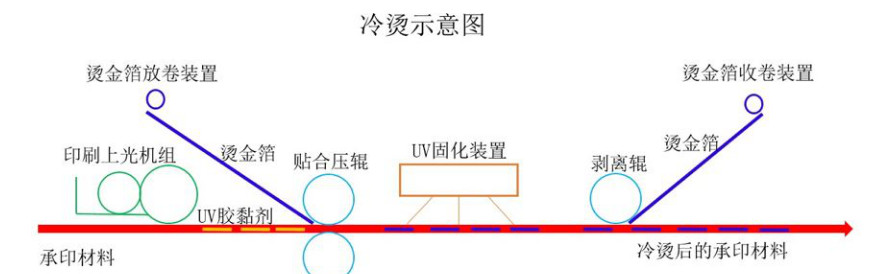

Technologia stemplowania zimnego odnosi się do metody przenoszenia folii tłoczenia gorącej do materiału do drukowania za pomocą kleju UV. Proces stemplowania zimnego można podzielić na suche laminowanie na zimno i mokre laminowanie na zimno.

1. Kroki procesu

Proces stemplowania zimnego laminowania suchego

Pokryte klej UV jest najpierw wyleczony przed gorącym stemplem. Kiedy po raz pierwszy ukazała się technologia stłumienia zimnego, zastosowano proces wytłaczania zimnego laminowania, a jego główne kroki procesu są następujące:

1) Wydrukuj kationowy klej UV na materiale drukowanym.

2) Wylecz klej UV.

3) Użyj wałka ciśnieniowego, aby połączyć zimną folię stempla i materiał drukarski.

4) Odbierz nadmiar gorącej folii stemplowania z materiału drukarskiego, pozostawiając tylko wymagany obraz i tekst na gorąco na części pokryte klejem.

Warto zauważyć, że przy użyciu procesu wytłaczania na zimno suchego laminowania klej UV powinien zostać szybko wyleczony, ale nie całkowicie. Konieczne jest upewnienie się, że nadal ma pewną lepkość po utwardzaniu, aby mogła być dobrze związana z gorącą folią stemplowania.

Proces tłoczenia zimnego laminowania mokrego

Po zastosowaniu kleju UV najpierw wykonuje się gorące stempel, a następnie klej UV jest utwardzany. Główne kroki procesu są następujące:

1) Drukowanie kleju UV wolnego rodnika na podłożu rolki.

2) Złożenie zimnej folii stemplowania na podłożu.

3) Utwardzanie kleju wolnego rodnika UV. Ponieważ klej jest kanapkowy między zimną folią stempla i podłoże w tym czasie, światło UV musi przejść przez gorącą folię stempla, aby dotrzeć do warstwy kleju.

4) obieranie gorącej folii stemplowania z podłoża i tworzenie gorącego obrazu tłoczenia na podłożu.

Należy zauważyć, że:

Proces tłoczenia zimnego laminowania mokrego wykorzystuje klej do wolnego rodnika UV w celu zastąpienia tradycyjnego katheracyjnego kleju UV;

Początkowa przyczepność kleju UV powinna być silna i nie powinna już być lepka po utwardzaniu;

Aluminiowa warstwa gorącej folii stemplowej powinna mieć pewną transmitancję światła, aby upewnić się, że światło UV może przejść i wywołać reakcję utwardzania kleju UV.

Proces tłoczenia zimnego laminowania mokrego może gorąca folia z metalową folią lub holograficzną folię na prasie drukarskiej, a jej zakres aplikacji staje się szerszy i szerszy. Obecnie wiele pras do drukowania flestograficznego i etykiet wąskostronnych ma możliwość tłoczenia zimnego online.

2. Zalety

1) Nie jest wymagany żaden kosztowny specjalny sprzęt do stemplowania na gorąco.

2) Można użyć zwykłych płyt flexograficznych i nie ma potrzeby tworzenia metalowych gorących tłoczyków. Prędkość wytwarzania płyty jest szybka, cykl jest krótki, a koszt produkcji gorącej płyty stemplowania jest niski.

3) Szybkość stemplowania na gorąco jest szybka, do 450fpm.

4) Nie jest wymagane urządzenie grzewcze, oszczędzając energię.

5) Za pomocą światłoczułej płyty żywicznej obrazu Halton i solidnego bloku kolorów można jednocześnie wytłaczyć, to znaczy obraz Halton i stały blok kolorów, który ma być wytłoczony na tej samej płycie znaczkowej. Oczywiście, podobnie jak drukowanie przerwy w klasie i solidne bloki kolorów na tej samej płycie drukarskiej, efekt stemplowania i jakość obu mogą zostać utracone do pewnego stopnia.

6) Zakres aplikacji podłoża tłoczenia jest szeroki, a można go również stemplować na materiałach wrażliwych na ciepło, folii z tworzyw sztucznych i etykietach.

3. Wady

1) Koszt stemplowania i złożoność procesów: Zimne stemplowanie obrazów i teksty zwykle wymagają laminowania lub oszklenia w celu przetwarzania wtórnego i ochrony.

2) Estetyka produktu jest stosunkowo zmniejszona: zastosowany klej o wysokiej wartości ma słabe wyrównanie i nie jest gładkie, co powoduje rozproszone odbicie na powierzchni zimnej folii stemplowej, wpływając na kolor i połysk tłoczenia obrazów i tekstów.

4. Zastosowanie

1) Elastyczność projektowania (różne grafiki, wiele kolorów, wiele materiałów, wiele procesów);

2) drobne wzory, puste tekst, kropki, duże substancje stałe;

3) efekt gradientu metalicznych kolorów;

4) wysoka precyzja po druku;

5) elastyczne po druku - offline lub online;

6) brak uszkodzenia materiału podłoża;

7) brak deformacji powierzchni podłoża (brak wymaganej temperatury/ciśnienia);

8) Brak wcięcia z tyłu podłoża, który jest szczególnie ważny dla niektórych drukowanych produktów, takich jak czasopisma i okładki książek.

Czas po: 05-2024