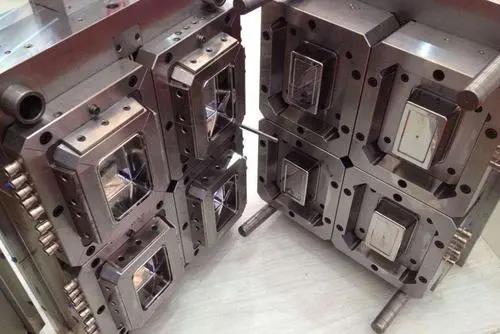

හැඳින්වීම: අච්චුව යනු ඇසුරුම් ද්රව්යයේ මූලික කණුවයි. අච්චුවේ ගුණාත්මකභාවය ඇසුරුම් ද්රව්යවල ගුණාත්මකභාවය තීරණය කරයි. නව අච්චුවක් එන්නත් කිරීම හෝ යන්ත්රය වෙනත් අච්චු සමඟ ආදේශ කළ විට, නඩු විභාගය අත්යවශ්ය කොටසකි. මෙම ලිපිය සංස්කරණය කර ඇතෂැංහයි දේදුන්න පැකේජය. , එන්නත් කිරීමේ අච්චු අත්හදා බැලීමේ ප්රධාන කරුණු කිහිපයක් බෙදා ගන්න, අන්තර්ගතය මිතුරන් සඳහා වන ඔබට ඇමතුම් දාමය මිලදී ගැනීම සඳහා ය:

උත්සාහ කර බලන්න

සනාථ කිරීම හා පරීක්ෂා කිරීම සඳහා නව අච්චුවක් ලැබීමේදී, මම නිතරම ප්රති result ලයක් උත්සාහ කර ගැනීමට උනන්දුවක් දක්වන අතර මිනිසා පැය ගණන් නාස්ති නොකිරීමට හා කරදර ඇති නොකර ක්රියාවලිය සුමටව සිදුවනු ඇතැයි මම බලාපොරොත්තු වෙමි.

කෙසේ වෙතත්, කරුණු දෙකක් මෙහි මතක් කළ යුතුය: පළමුව, අච්චු නිර්මාණකරුවන් සහ නිෂ්පාදන කාර්මික ශිල්පීන් සමහර විට වැරදි කරයි. අච්චු අත්හදා බැලීමේදී ඔවුන් සුපරීක්ෂාකාරී නොවේ නම්, කුඩා වැරදි විශාල හානියක් සිදුවිය හැකිය. දෙවනුව, අච්චු අත්හදා බැලීමේ ප්රති result ලය වන්නේ අනාගතයේ දී සුමට නිෂ්පාදනය සහතික කිරීමයි. අච්චු අත්හදා බැලීමේ ක්රියාවලියේදී සාධාරණ පියවර සහ නිසි වාර්තා අනුගමනය නොකෙරේ නම්, මහා නිෂ්පාදනයේ සුමට ප්රගතිය සහතික කළ නොහැක. අච්චුව සුමටව භාවිතා කරන්නේ නම්, ලාභ ප්රකෘතිමත් වීම සුමටව භාවිතා කරන්නේ නම්, එසේ නොවුවහොත් පිරිවැය අලාභය අච්චුවේ පිරිවැයට වඩා වැඩි වනු ඇතැයි අපි අවධාරණය කරමු.

01අච්චු අත්හදා බැලීමට පෙර පූර්වෝපායන්

අච්චුවේ අදාළ තොරතුරු තේරුම් ගන්න:

අච්චුවේ නිර්මාණ ඇඳීම ලබා ගැනීම වඩාත් සුදුසුය, එය විස්තරාත්මකව විශ්ලේෂණය කර අත්හදා බැලීමේ කටයුතුවලට සහභාගී වන ලෙස අච්චු කාර්මික ශිල්පියෙකුගෙන් ඉල්ලා සිටින්න.

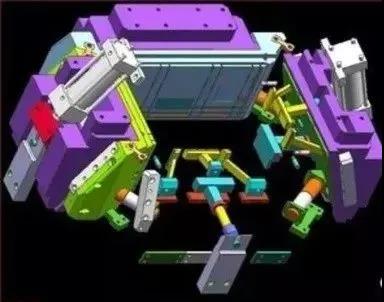

පළමුවෙන්ම වැඩබල් පිළිබඳ යාන්ත්රික සම්බන්ධීකරණ ක්රියාව පළමුව පරීක්ෂා කරන්න:

සීරීම්, කොටස්, ලිහිල්ව, ලිහිල් බවක් වැනි සීරීම් යනාදිය කෙරෙහි අවධානය යොමු කරන්න. අච්චු විවරය, එය අච්චුව මත ද සලකුණු කළ යුතුය. අච්චුව එල්ලා තැබීමට පෙර ඉහත ක්රියා කළ හැකි නම්, අච්චුව එල්ලා තැබීමේදී ගැටළුව සොයාගත් විට මිනිසා පැය ගණන නාස්තිය වළක්වා ගත හැකිය.

අච්චුවේ සෑම කොටසක්ම නිසියාකාරව ගමන් කරන බව තීරණය කළ විට, සුදුසු පරීක්ෂණ අද්භූත එන්නත් යන්ත්රයක් තෝරා ගැනීම අවශ්ය වේ. තෝරාගැනීමේදී, අවධානය යොමු කරන්න:

(අ) එන්නත් ධාරිතාව

(ආ) මාර්ගෝපදේශක සැරයටියේ පළල

(ඇ) උපරිම පිටත්වීම

()) උපාංග සම්පූර්ණද, ආදියද යන්න.

කිසිදු ගැටළුවක් නොමැති බව සෑම දෙයකම සනාථ වූ පසු, ඊළඟ පියවර වන්නේ අච්චුව එල්ලා තැබීමයි. කැපී පෙනෙන සැකිලි ඉවත් කිරීමට සහ අච්චුව විවෘත කිරීමට පෙර, අච්චුව විවෘත කිරීමට පෙර, අච්චුව විවෘත කිරීමට පෙර, අච්චුව විවෘත කිරීමට පෙර පරිස්සම් වන්න.

අච්චුව ස්ථාපනය කිරීමෙන් පසුව, ස්ලයිඩින් තහඩුවේ චලනය, තරණය, මුදල් ආපසු ගැනීමේ ව්යුහය සහ සීමා ස්විචය වැනි අච්චුවේ එක් එක් කොටසෙහි යාන්ත්රික චලනයන් ප්රවේශමෙන් පරීක්ෂා කරන්න. එන්නත් තුණ්ඩය සහ ආහාර වරාය පෙළගස්වා ඇත්ද යන්න කෙරෙහි අවධානය යොමු කරන්න. ඊළඟ පියවර වන්නේ අච්චු කැපී පෙනෙන ක්රියාව කෙරෙහි අවධානය යොමු කිරීමයි. මෙම අවස්ථාවේදී, අච්චු පටවන පීඩනය පීඩනය අඩු කළ යුතුය. අතින් සහ අඩු වේගයකින් අච්චු ගැටිති වලදී, කිසිදු අපූරු ව්යාපාර හා අසාමාන්ය ශබ්ද දැකීමට සහ සවන් දීමට අවධානය යොමු කරන්න.

පුස් උෂ්ණත්වය වැඩි කරන්න:

නිමි භාණ්ඩයේ භාවිතා වන අමුද්රව්යවල ගුණාංග සහ අච්චුවේ ප්රමාණය අනුව, අච්චුවේ උෂ්ණත්වය මදක උෂ්ණත්වය නිෂ්පාදනය සඳහා අවශ්ය උෂ්ණත්වයට වැඩි කිරීම සඳහා සුදුසු පුස් උෂ්ණත්ව පාලන යන්ත්රයක් තෝරා ගනු ලැබේ.

පුස් උෂ්ණත්වය ඉහළ ගිය පසු, සෑම කොටසකම චලනය නැවත පරීක්ෂා කළ යුතුය, මන්ද, ස්ටීල් තාප ප්රසාරණයෙන් පසු තදබදයේ තදබදයක් ඇති කළ හැකි බැවින්, වික්රියා හා කම්පනය වළක්වා ගැනීම සඳහා එක් එක් කොටස ලිස්සා යාම කෙරෙහි අවධානය යොමු කරන්න.

කර්මාන්ත ශාලාවේ අත්හදා බැලීමේ සැලසුම් පාලනය කර්මාන්ත ශාලාවේ ක්රියාත්මක නොවන්නේ නම්, පරීක්ෂණ තත්වයන් සකස් කිරීමේදී, නිමි භාණ්ඩයේ තනි තත්වයේ වෙනස් කිරීමක බලපෑම වෙන්කර හඳුනා ගැනීම සඳහා, වරකට සකස් කළ හැක්කේ එක් කොන්දේසියක් පමණක් නිමිත්තකින් සකස් කළ හැකි යැයි අපි යෝජනා කරමු.

අමුද්රව්ය මත පදනම්ව, භාවිතා කරන අමුද්රව්ය නිසි පරිදි පිළිකුල් කළ යුතුය.

අනාගතයේ දී මහා පරිමාණ නිෂ්පාදනය සඳහා එකම අමුද්රව්ය හැකි තරම් භාවිතා කිරීමට උත්සාහ කරන්න.

පහත් ද්රව්ය සමඟ අච්චුව සම්පූර්ණයෙන්ම උත්සාහ නොකරන්න. වර්ණ අවශ්යතාවයක් තිබේ නම්, ඔබට වර්ණ පරීක්ෂණය එකට සකස් කළ හැකිය.

අභ්යන්තර ආතතිය වැනි ගැටළු බොහෝ විට ද්විතීයික සැකසුම් වලට බලපායි. අච්චුව පරීක්ෂා කිරීමෙන් පසු නිමි භාණ්ඩය ස්ථාවර කළ යුතු අතර ද්විතීයික සැකසුම් සිදු කළ යුතුය. අච්චුව මන්දගාමී වේගයකින් වසා දැමීමෙන් පසුව, අච්චු සංවෘත පීඩනය සකසා ඇති අතර අච්චු ගැටගැසීමේ පීඩනය තිබේද යන්න පරීක්ෂා කිරීම සඳහා ක්රියා කිහිපයක් සිදු කරන්න. නිමි භාණ්ඩයේ බර්ටර් සහ අච්චු විරූපණය වළක්වා ගැනීම සඳහා අසමතුලිත සංසිද්ධිය.

ඉහත පියවර පරීක්ෂා කිරීමෙන් පසු, අච්චු සංවෘත වේගය අඩු කරන්න, සහ පීඩනය අඩු කරන්න, ඉන්පසු සාමාන්ය අච්චුව වැසීම සහ වසා දැමීමේ වේගය සකසන්න. උපරිම ආ roke ාත සීමාවන් ස්විචය සම්බන්ධ නම්, අච්චු ආරම්භක ආ roke ාව තරමක් කෙටි සකස් කළ යුතු අතර, අච්චු විවරයේ උපරිම ආ roke ාතයට පෙර අධිවේගී අච්චු විවෘත කිරීමේ ක්රියාව කපා ගත යුතුය. මෙයට හේතුව අධිවේගී චලන ආ roke ාතය අච්චු පැටවීමේදී සමස්ත අච්චු ආරම්භක ආ roke ් ok ාතනයේ අඩු වේගයට වඩා දිගු වන බැවිනි. ප්ලාස්ටික් යන්ත්රයේ, යාන්ත්රික ඉෙජෙක්ටර් සැරයටිය, ඉෙජෙක්ටර් තහඩුව හෝ පීල් කිරීමේ තහඩුව බලහත්කාරයෙන් විකෘති වීම වැළැක්වීම සඳහා පූර්ණ වේගයේ අච්චු විවෘත කිරීමේ ක්රියාවෙන් පසුව ක්රියා කිරීම සඳහා සකස් කළ යුතුය.

පළමු අච්චු එන්නත් කිරීමට පෙර කරුණාකර පහත අයිතම නැවත පරීක්ෂා කරන්න:

(අ) පෝෂණ ආ roke ාතය දිගු හෝ ප්රමාණවත් නොවේ ද?

(ආ) පීඩනය වැඩි හෝ අඩුද යන්න.

(ඇ) පිරවුම්හල් වේගයෙන් වේගයෙන් හෝ මන්දගාමීව පවතීද යන්න.

()) සැකසුම් චක්රය දිග දිගු හෝ කෙටි වේවා.

නිමි භාණ්ඩය කෙටි වෙඩි තැබීම, අස්ථි බිඳීම, විරූපණය, බර්ටර් සහ අච්චුවට පවා හානි වීම වැළැක්වීම සඳහා.

සැකසුම් චක්රය ඉතා කෙටි නම්, thimble, නිමි භාණ්ඩයට විනිවිද යාමට හෝ මුද්ද පීල් කිරීමෙන් නිමි භාණ්ඩය මිරිකා ගනී. නිමි භාණ්ඩය ඉවත් කිරීම සඳහා මේ ආකාරයේ තත්වයක් ඔබට පැය දෙකක් හෝ තුනක් වැය විය හැකිය.

සැකසුම් චක්රය දිගු නම්, රබර් ද්රව්ය හැකිලීම හේතුවෙන් අච්චු හමේ දුර්වල කොටස් කැඩී යා හැකිය. ඇත්ත වශයෙන්ම, නඩු විභාගයේ අච්චු ක්රියාවලියේ සිදුවිය හැකි සියලු ගැටලු ඔබට පුරෝකථනය කළ නොහැකි නමුත් පූර්ණ සැලකිල්ල සහ කාලෝචිත පියවර බරපතල හා මිල අධික පාඩු වළක්වා ගැනීමට ඔබට උපකාරී වේ.

02අත්හදා බැලීමේ ප්රධාන පියවර

සමූහ වශයෙන් නිෂ්පාදනය කිරීමේදී අනවශ්ය කාලය හා කරදර අපද්රව්ය වළක්වා ගැනීම සඳහා, විවිධ සැකසුම් තත්වයන් සකස් කර පාලනය කිරීම, හොඳම උෂ්ණත්වය සහ පීඩන තත්වයන් සොයා ගැනීම සහ දිනපතා ස්ථාපිත කිරීමට භාවිතා කළ හැකි සම්මත පරීක්ෂණ ක්රියා පටිපාටි සකස් කිරීම ඇත්තෙන්ම අවශ්ය වේ. වැඩ කිරීමේ ක්රම.

1) බැරලයේ ප්ලාස්ටික් ද්රව්ය නිවැරදි දැයි පරීක්ෂා කරන්න, සහ රෙගුලාසිවලට අනුකූලව එය පිළිස්සනු ලැබේද යන්න පරීක්ෂා කරන්න. (අත්හදා බැලීම් හා නිෂ්පාදනය සඳහා විවිධ අමුද්රව්ය භාවිතා කරන්නේ නම්, විවිධ ප්රති results ල ලබා ගත හැකිය).

2) බාල මැලියම් හෝ විවිධ මැලියම් අච්චුවට එන්නත් කිරීම වැළැක්වීම සඳහා ද්රව්යමය පයිප්ප හෝ අච්චුවට එන්නත් කිරීම වැළැක්වීම සඳහා ද්රව්යමය පිරිසිදු කළ යුතුය, මන්ද බාල මැලියම් සහ විවිධ ද්රව්ය අච්චුව තදබදයක් ඇති කරයි. බැරලයේ උෂ්ණත්වය සහ අච්චුවේ උෂ්ණත්වය සැකසීමට නියමිත අමුද්රව්ය සඳහා සුදුසු ද යන්න පරීක්ෂා කරන්න.

3) නිමි භාණ්ඩයක් සතුටුදායක පෙනුමක් ඇති නමුත්, විශේෂයෙන් සමහර අච්චු කුහර නිෂ්පාදන සම්පුර්ණයෙන්ම solid ණී නොවන විට, පීඩනය හා එන්නත් පරිමාව සකස් කරන්න. විවිධ පාලන තත්වයන් සකස් කිරීමට පෙර ඒ ගැන සිතා බලන්න, මන්ද අඩ්ල්ඩ් පිරවුම පිරවුම පිරවීම අච්චුව පිරවීමේ විශාල වෙනසක් ඇති කරයි.

4) යන්ත්රයේ කොන්දේසි සහ මධ්යම ප්රමාණයේ යන්ත්ර සඳහා පවා අච්චු කර ඇති තෙක් ඉවසීමෙන් බලා සිටින්න, එයට විනාඩි 30 කට වඩා ගත විය හැකිය. නිමි භාණ්ඩය සමඟ සිදුවිය හැකි ගැටළු දෙස බැලීමට ඔබට මෙම කාලය භාවිතා කළ හැකිය.

5) ඉස්කුරුප්පු ඇණ ගේට්ටුවේ rowd න්ටේ root න්ටේ root න්ට වඩා කෙටි නොවිය යුතු අතර එසේ නොවුවහොත් නිමි භාණ්ඩයේ බර අඩු කර නිමි භාණ්ඩයේ ක්රියාකාරිත්වය දුර්වල වනු ඇත. අච්චුව රත් වූ විට, නිමි භාණ්ඩය සංයුක්ත කිරීම සඳහා ඉස්කුරුප්පු අත්තිකාරම් කාලය දීර් extended කළ යුතුය.

6) මුළු සැකසුම් චක්රය අඩු කිරීමට සාධාරණ ලෙස සකස් කරන්න.

7) අලුතින් සකස් කරන ලද තත්වයන් අවම වශයෙන් විනාඩි 30 ක් හෝ අවම වශයෙන් සම්පූර්ණ අච්චු සාම්පල දුසිමක් වත් නොකඩවා නිෂ්පාදනය කරන්න, කන්ටේනරයේ දිනය හා ප්රමාණය සලකුණු කරන්න, එහි ස්ථායිතාව පරීක්ෂා කිරීම සඳහා ඒවා අච්චු කුහරයට අනුව තබන්න සත්ය ක්රියාකාරිත්වය සහ සාධාරණ පාලන ඉවසීම ලබා ගන්න. (විශේෂයෙන් බහු කුහර අච්චු සඳහා වටිනා).

8) අඛණ්ඩ සාම්පලවල වැදගත් මානයන් මැනීම සහ පටිගත කිරීම (මැනීමට පෙර සාම්පල කාමර උෂ්ණත්වයට සිසිල් වන තෙක් අපි බලා සිටිය යුතුය).

එක් එක් අච්චු නියැදියක මනින ලද ප්රමාණය සංසන්දනය කිරීම, ඔබ කෙරෙහි අවධානය යොමු කළ යුතුය:

(අ) ප්රමාණය ස්ථායීද යන්න.

(ආ) දුර්වල උෂ්ණත්ව පාලනය හෝ තෙල් පීඩන පාලනය වැනි යන්ත්රෝපකරණ තත්වයන් තවමත් වෙනස් වන බව පෙන්නුම් කරන යම් යම් මානයන් තිබේද?

(ඇ) ප්රමාණය වෙනස් කිරීම ඉවසීමේ පරාසය තුළ තිබේද යන්න.

නිමි භාණ්ඩයේ ප්රමාණය වෙනස් නොවන අතර සැකසුම් කොන්දේසි සාමාන්ය නම්, එක් එක් කුහරයේ නිමි භාණ්ඩයේ ගුණාත්මකභාවය පිළිගත හැකිද යන්න නිරීක්ෂණය කිරීම අවශ්ය වන අතර එහි ප්රමාණය පිළිගත හැකි ඉවසීම තුළ විය හැකිද යන්න නිරීක්ෂණය කිරීම අවශ්ය වේ. අච්චුවේ ප්රමාණය නිවැරදි දැයි පරීක්ෂා කිරීමට සාමාන්ය හෝ වඩා කුඩා හෝ කුඩා වන කුහර ගණන සටහන් කරන්න. අච්චුව හා නිෂ්පාදන තත්වයන් වෙනස් කිරීමේ අවශ්යතාව සහ අනාගත මහජන නිෂ්පාදනය සඳහා යොමු කිරීමක් ලෙස දත්ත පටිගත කර විශ්ලේෂණය කරන්න.

03අච්චු අත්හදා බැලීම් සඳහා අවධානය යොමු කළ යුතු ගැටළු

1) සැකසුම් මෙහෙයුම් උණුසුම හා හයිඩ්රොලික් තෙල් උෂ්ණත්වය ස්ථාවර කිරීමට කාලය වැඩි කරන්න.

2) විශාල හෝ ඉතා කුඩා වූ සියලුම නිමි භාණ්ඩවල ප්රමාණය අනුව යන්ත්ර කොන්දේසි සකස් කරන්න. හැකිලීමේ අනුපාතය ඉතා විශාල නම් සහ නිමි භාණ්ඩය වෙඩි තැබීම ප්රමාණවත් නොවන බව පෙනේ නම්, එය යොමු කිරීමෙන් ඔබට ගේට්ටු ප්රමාණය වැඩි කළ හැකිය.

3) එක් එක් කුහරයක ප්රමාණය විශාල හෝ නිවැරදි කළ නොහැකි තරම් විශාලය. කුහරවල ප්රමාණයට සහ දොරගේ ප්රමාණය තවමත් නිවැරදි නම්, පිරවුම්ෙකුගේ ප්රමාණය, අච්චුවේ උෂ්ණත්වය සහ එක් එක් කොටසෙහි පීඩනය වැනි යන්ත්ර තත්වයන් වෙනස් කිරීමට උත්සාහ කරන්න. කුහරය අච්චුව සෙමෙන් පුරවන්නේද යන්න.

4) අච්චු කුහරයේ නිමි භාණ්ඩවල ගැලපෙන තත්වයට අනුව හෝ අච්චු හරය විස්ථාපනය කිරීම වෙන වෙනම වෙනස් කරනු ලැබේ. එහි ඒකාකාරිත්වය වැඩිදියුණු කිරීම සඳහා පිරවුම් අනුපාතය සහ පුස් උෂ්ණත්වය සකස් කිරීමට ද උත්සාහ කිරීමට ද අවසර ඇත.

5) තෙල් පොම්පය, තෙල් කපාටය, උෂ්ණත්ව පාලක වැනි, එන්නත් කිරීමේ තත්වයන් වැනි එන්නත් කිරීමේ යන්ත්රයේ වැරදි පරීක්ෂා කර වෙනස් කරන්න. යන්ත්රය.

වාර්තා කරන ලද සාම්පල වැඩිදියුණු වී ඇත්ද යන්න සංසන්දනය කිරීම සඳහා සෝවියන සාපේක්ෂව සාම්පල සමූහයක් තබා ගැනීමෙන් පසු සාම්පල සමූහයක් තබා ගන්න.

04වැදගත් කරුණු

සැකසුම් චක්රය, දියර උෂ්ණත්වය, එන්නත් කිරීමේ ක්රියාකාරී කාලය, ඉස්කුරුප්පු ඇණ සහිත පෝෂණ කාලය තුළ අච්චු නඩු විභාගයේ නියැදි අත්හදා බැලීමේ ක්රියාවලිය පිළිබඳ සියලු වාර්තා නිසි ලෙස තබා ගන්න ගුණාත්මක ප්රමිතීන්ට අනුකූල නිෂ්පාදන ලබා ගැනීම සඳහා එකම සැකසුම් කොන්දේසි වල දත්ත සාර්ථකව ස්ථාපිත කිරීම සඳහා අනාගතයේදී එය භාවිතා කළ හැකිය.

වර්තමානයේදී, කර්මාන්තශාලාවේ අච්චු නඩු විභාගයේදී පුස් උෂ්ණත්වය බොහෝ විට නොසලකා හරින ලද අතර, කෙටිකාලීනගේ අච්චු අත්හදා බැලීම් සහ අනාගත මහා නිෂ්පාදනය තුළ ප්රභේදය වටහා ගැනීමට වඩාත්ම අපහසු වේ. වැරදි පුස් උෂ්ණත්වය ප්රමාණය, දීප්තිය, හැකිලීම, ගලා යන රටාව සහ නියැදියේ ද්රව්ය නොමැතිකම බලපායි. , අනාගත මහා නිෂ්පාදනය පාලනය කිරීම සඳහා පුස් උෂ්ණත්ව උෂ්ණත්ව පාලකය භාවිතා නොකරන්නේ නම්, දුෂ්කරතා ඇතිවිය හැකිය.

සීමාසහිත ෂැංහයි රේන්බෝ කාර්මික සමාගම, නිෂ්පාදකයා, ෂැංහයි රේන්බෝ පැකේජය එක්-නැවතුම් රූපලාවණ්ය ඇසුරුම්කරණය. ඔබ අපගේ නිෂ්පාදන වලට කැමති නම්, ඔබට අප හා සම්බන්ධ විය හැකිය,

වෙබ් අඩවිය:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +00861381823743

පශ්චාත් කාලය: ඔක්තෝබර් -18-2021