පහසු හා ආර්ථික ඇසුරුම් ද්රව්යයක්, දෛනික රසායනික ද්රව්ය ක්ෂේත්රයේ බහුලව භාවිතා වන අතර එය ඉතා ජනප්රියය. හොඳ හෝස් කෙනෙකුට අන්තර්ගතය ආරක්ෂා කිරීම පමණක් නොව, නිෂ්පාදන මට්ටම වැඩි දියුණු කළ හැකි අතර, එමඟින් දෛනික රසායනික සමාගම් සඳහා වැඩි පාරිභෝගිකයින් දිනා ගැනීම. එබැවින්, දෛනික රසායනික සමාගම් සඳහා, තෝරා ගන්නේ කෙසේදඋසස් තත්ත්වයේ ප්ලාස්ටික් හෝස්එය ඔවුන්ගේ නිෂ්පාදන සඳහා සුදුසු ද?

සො oses නළවල ගුණාත්මකභාවය සහතික කිරීම සඳහා ද්රව්ය තෝරා ගැනීම සහ ගුණාත්මකභාවය යනු සො oses ාවේ ගුණාත්මකභාවය සහතික කිරීමේ යතුර වන අතර එය සො oses නළ වල සැකසුම් හා අවසාන භාවිතය සඳහා සෘජුවම බලපායි. ප්ලාස්ටික් සො oses නළ වල ද්රව්ය සඳහා පොලිඑතිලීන් (ටියුබ් බොඩිලීන් (නල ආවරණය), මාස්ටර්බට්ලීන් (නල ආවරණය), මාස්ටර්බැච්, මුද්රණ යන්ත්ර, මුද්රණ යනාදිය, එබැවින් ඕනෑම ද්රව්යයක් තෝරා ගැනීම හෝස් වල ගුණාත්මක භාවයට සෘජුවම බලපානු ඇත. කෙසේ වෙතත්, ද්රව්ය තෝරා ගැනීම සනීපාරක්ෂක අවශ්යතා, බාධක ගුණ (ඔක්සිජන්, ජල වාෂ්ප සංරක්ෂණය ආදිය සඳහා අවශ්යතා) සහ රසායනික ප්රතිරෝධය පිළිබඳ අවශ්යතා මත තෝරා ගැනීම මත රඳා පවතී.

පයිප්ප තෝරා ගැනීම: පළමුව, භාවිතා කරන ද්රව්ය, අදාළ සනීපාරක්ෂක ප්රමිතීන් සපුරාලිය යුතු අතර, බැර ලෝහ සහ ප්රතිදීප්ත කාරක වැනි හානිකර ද්රව්ය සහ ප්රතිදීප්ත කාරක වැනි ද්රව්ය නියමිත පරාසය තුළ පාලනය කළ යුතුය. නිදසුනක් වශයෙන්, එක්සත් ජනපදයට අපනයනය කරන ලද හෝස් සඳහා, පොලිඑතිලීන් (පීඊ) සහ පොලිප්රොපිලීන් (පීපී) එක්සත් ජනපද ආහාර හා drug ෂධ පරිපාලනය (FDA) සම්මත 21 සීඑෆ්ආර් 117.1520 රැස් කළ යුතුය.

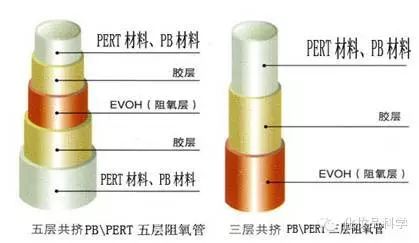

ද්රව්යවල බාධක ගුණාංග: දෛනික රසායනික සමාගම් ඇසුරුම්කරණයේ අන්තර්ගතය ඔක්සිජන් කෙරෙහි විශේෂයෙන් සංවේදී වන සමහර නිෂ්පාදන නම් (සමහර සුදු පැහැති ආලේපන වැනි) හෝ සුවඳ ඉතා අස්ථාවරයි (අත්යවශ්ය තෙල් වැනි, අම්ල, ලවණ සහ වෙනත් විඛාදන රසායනික ද්රව්ය), මෙම අවස්ථාවේදී ස්ථර පහක සම නෙරපා හරින ලද නල භාවිතා කළ යුතුය. මන්ද තට්ටුවේ සම-නෙරපා හරින ලද නළයේ ඔක්සිජන් පාරගම්යතාව (පොලිඑතිලීන් / මැලියම් ෙරසින් / මැලියම් ෙරසින් / පොලිඑතිලීන්) ඒකක 0.2-12 ක් වන අතර සාමාන්ය පොලිඑතිලීන තනි ස්ථර නළයේ ඔක්සිජන් පාරගම්යතාව ඒකක 150-300 කි. නිශ්චිත කාලයකදී, එතනෝල් අඩංගු සම-නෙරපා හරින ලද නළයේ බර අලාභ අනුපාතය තනි ස්ථර නළයට වඩා දුසිමෙන් කිහිප වතාවක් අඩු වේ. ඊට අමතරව, Evo යනු විශිෂ්ට බාධක ගුණ සහ සුවඳ රඳවා ගැනීම (thickness ණකම මයික්රෝන 15-20 ක් වන විට හොඳම බලපෑම සාක්ෂාත් කරගනී) යන්නයි.

ද්රව්යයේ තදබදය: දෛනික රසායනික සමාගම්වලට සො oses නළ වල තද බව තදබදය සඳහා විවිධ අවශ්යතා ඇත, එබැවින් අපේක්ෂිත තද බව ලබා ගන්නේ කෙසේද? සො oses නළ වල බහුලව භාවිතා වන පොලිඑතිලීන් ප්රධාන වශයෙන් අඩු dens නත්ව පොලිඑතිලීන්, ඉහළ dens නත්ව පොලිඑතිලීන් සහ රේඛීය අඩු ens නත්ව පොලිඑතිලීන් වේ. ඒ අතර, ඉහළ dens නත්ව පොලිඑතිලීන් අඩු ens නත්ව පොලිඑතිලීන් වලට වඩා හොඳය, එබැවින් ඉහළ dens නත්ව පොලිඑතිලීන් / අඩු dens නත්ව පොලිඑතිලීන් අනුපාතය සකස් කිරීමෙන් අපේක්ෂිත තද ගතිය සාක්ෂාත් කරගත හැකිය.

ද්රව්යවල රසායනික ප්රතිරෝධය: ඉහළ dens නත්ව පොලිඑතිලීන් අඩු ens නත්ව පොලිඑතිලීන් වලට වඩා හොඳ රසායනික ප්රතිරෝධයක් ඇත.

ද්රව්යවල කාලගුණ ප්රතිරෝධය: සො oses නළ වල කෙටිකාලීන හෝ දිගු කාලීනව ක්රියාකාරිත්වය, පෙනුම, පීඩන ප්රතිරෝධය / ඩ්රොප් රංගනය, මුද්රා තැබීමේ ශක්තිය, පාරිසරික අගය), සුවඳ හා ක්රියාකාරී අමුද්රව්යවල සුවඳ හා අලාභය අවශ්යයි සලකා බැලිය යුතුය.

මාස්ටර්බැච් තෝරා ගැනීම: සො oses නළ වල තත්ත්ව පාලනය සඳහා මාස්ටර්බැච් වැදගත් කාර්යභාරයක් ඉටු කරයි. එමනිසා, මාස්ටර්බැච් තෝරාගැනීමේදී, පරිශීලක සමාගම් විසින් එය හොඳ විසරණය, පෙරීම, පෙරීම සහ තාප ස්ථාවරත්වයක්, කාලගුණ ප්රතිරෝධය සහ නිෂ්පාදන ප්රතිරෝධය තිබේද යන්න සලකා බැලිය යුතුය. ඒ අතර, මාස්ටර්බැච් හි නිෂ්පාදන ප්රතිරෝධය සො oses නළ භාවිතය අතරතුර විශේෂයෙන් වැදගත් වේ. මාස්ටර්බැච් එහි අඩංගු නිෂ්පාදිතයට නොගැලපේ නම්, මාස්ටර්බැච් වල වර්ණය නිෂ්පාදනයට සංක්රමණය වන අතර ප්රතිවිපාක ඉතා බරපතල ය. එබැවින්, දෛනික රසායනික සමාගම් නව නිෂ්පාදන හා සො oses නළ වල ස්ථායිතාව (නිශ්චිත කොන්දේසි යටතේ වේගවත් පරීක්ෂණ) පරීක්ෂා කළ යුතුය.

වාර්නිෂ් සහ ඔවුන්ගේ ලක්ෂණ වර්ග: සො oses නළ සඳහා භාවිතා කරන වාර්නිකරු පාරිසරික හා තාප වියළීමේ වර්ගයට බෙදී ඇති අතර එය දීප්තිමත් මතුපිට හා මැට් මතුපිට පෙනුමකට බෙදිය හැකිය. වාර්නිෂ් ලස්සන දෘශ්ය ප්රයෝග පමණක් නොව, අන්තර්ගතය ආරක්ෂා කරන අතර ඔක්සිජන්, ජල වාෂ්ප සහ සුවඳ අවහිර කිරීම සඳහා නිශ්චිත බලපෑමක් ඇති කරයි. පොදුවේ ගත් කල, තාප වියළන ආකාරයේ වර්ගයේ වාර්නිෂ් පසුව උණුසුම් මුද්දර සහ සිල්ක් තිර මුද්රණය සඳහා හොඳ මැලියම් ඇත. දෛනික රසායනික සමාගම්වලට ඔවුන්ගේ නිෂ්පාදනවල ලක්ෂණ අනුව සුදුසු වාර්නිෂ් තෝරා ගත හැකිය. මීට අමතරව, සුව කළ වාර්නිෂ් හොඳ අස්වැන්නක් ලබා ගැනීම, නැමීමේ ප්රතිරෝධය, ප්රතිරෝධය, විඛාදන ප්රතිරෝධය පැළඳීම සහ ගබඩා කිරීමේදී කිසිදු පැහැයක් ගනී.

ටියුබ් බොඩි / ටියුබ් හිස සඳහා අවශ්යතා:

1. නළ ශරීරයේ මතුපිට ඉරි, සීරීම්, සීරීම්, වික්රියා හෝ හැකිලීමේ විරූපණයකින් තොරව සුමට විය යුතුය. නළ ශරීරය කෙළින් විය යුතු අතර නැමී නොවිය යුතුය. නල බිත්ති thickness ණකම ඒකාකාරී විය යුතුය. නල බිත්ති thickness ණකම, නල දිග සහ විෂ්කම්භය ඉවසීම නිශ්චිත පරාසය තුළ තිබිය යුතුය;

2. සො ose නළයේ නළ හිස සහ නළකරුගේ සිරුර තදින් සම්බන්ධ විය යුතු අතර, සම්බන්ධතා රේඛාව පිළිවෙලට හා ලස්සන විය යුතු අතර පළල ඒකාකාරී විය යුතුය. නළ හිස සම්බන්ධව පසුව එය ඇලවිය යුතු නොවේ;

3. නළ හිස සහ නළ කවරය හොඳින් ගැලපෙන අතර, ඉස්කුරුප්පු ඇණ හා පිටතට සුමටව පරස්පර ලෙස, සහ නිශ්චිත ව්යවර්ථ පරාසය තුළ ලිස්සා යාමක් නොතිබිය යුතුය. නිශ්චිත ව්යවර්ථ පරාසය තුළ ලිස්සා යාමක් නොතිබිය යුතුය, සහ නළය සහ කවරය අතර ජලය හෝ වායු කාන්දු වීමක් තිබිය යුතුය;

මුද්රණ අවශ්යතා: හෝස් සැකසුම් සාමාන්යයෙන් ලිතොග්රැෆික් ඕෆ්සෙට් මුද්රණය (ඕෆ්සෙට්) භාවිතා කරයි, සහ භාවිතා කරන බොහෝ තීන්ත පාරජම්බුලයට ගොදුරු වේ. මුද්රණ වර්ණය නිශ්චිත ගැඹුර පරාසය තුළ තිබිය යුතු අතර, අධික ලෙස මුද්රණය නිවැරදි විය යුතුය, අපගමනය මි.මී. 0.2 ක් ඇතුළත විය යුතු අතර, අකුරු සම්පුර්ණ හා පැහැදිලි විය යුතුය.

ප්ලාස්ටික් තොප්පි සඳහා අවශ්යතා: ප්ලාස්ටික් තොප්පි සාමාන්යයෙන් පොලිප්රොපිලීන් (පීපී) එන්නත් කිරීමේ අච්චුවෙන් සාදා ඇත. උසස් තත්ත්වයේ ප්ලාස්ටික් තොප්පි වලට පැහැදිලි හැකිලීමේ රේඛා සහ දැල්වීම, සිනිඳු අච්චු රේඛා, නිවැරදි මානයන් සහ නළ හිස සමඟ සුමට කිරීම් තිබිය යුතුය. සාමාන්ය භාවිතය අතරතුර අස්ථාවර ඉරිතැලීම් හෝ ඉරිතැලීම් වැනි ව්යුහාත්මක හානියක් ඔවුන් හේතු නොවිය යුතුය. නිදසුනක් වශයෙන්, ආරම්භක බලය පරාසය තුළ පවතින විට, ෆ්ලිප් තොප්පිය බිඳ දැමීමකින් තොරව 300 කට වඩා ඔරොත්තු දීමට හැකි විය යුතුය.

ඉහත කරුණු වලින් පටන් ගෙන, දෛනික රසායනික සමාගම්වලින් බහුතරයක් උසස් තත්ත්වයේ හෝස් ඇසුරුම් නිෂ්පාදන තෝරා ගැනීමට හැකි විය යුතු යැයි මම විශ්වාස කරමි.

පශ්චාත් කාලය: ජුලි-12-2024