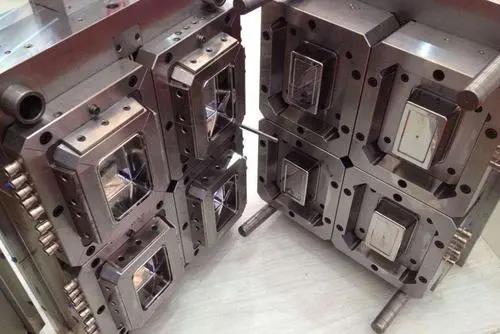

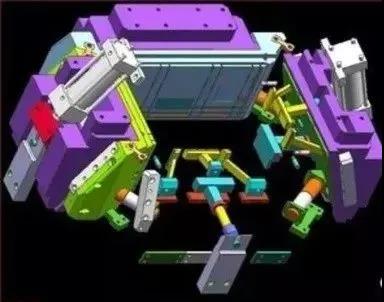

Úvod: Pleseň je jadrom pilieru obalového materiálu. Kvalita formy určuje kvalitu obalového materiálu. Pred vstrekovaním novej formy alebo pri nahradení stroja je skúšobná forma nevyhnutnou súčasťou. Tento článok je upravenýBalíček dúhovej dúhy v Šanghaji. , Zdieľať niekoľko kľúčových bodov pokusu o vstrekovanie plesní, obsah je určený na nákup dodávateľského reťazca YouPin pre referenciu priateľov:

Skúška

Pri prijímaní novej formy na korektné a testovanie sa vždy snažím vyskúšať výsledok skôr a dúfam, že tento proces prebieha hladko, aby nestrácal človeka a spôsobil problémy.

Tu je však potrebné pripomenúť dva body: po prvé, dizajnéri plesní a výrobných technikov niekedy robia chyby. Ak počas skúšky plesní nie sú ostražití, malé chyby môžu spôsobiť veľké škody. Po druhé, výsledkom skúšky formy je zabezpečiť plynulú výrobu v budúcnosti. Ak sa počas procesu skúšky foriem nedodržiavajú primerané kroky a správne záznamy, nemožno zaručiť hladký pokrok hromadnej výroby. Zdôrazňujeme, že ak sa forma používa hladko, obnovenie zisku sa rýchlo zvýši, inak spôsobená strata nákladov bude viac ako náklady na samotnú pleseň.

01Preventívne opatrenia pred skúškou formy

Pochopte príslušné informácie o forme:

Najlepšie je získať dizajnový výkres plesne, podrobne ju analyzovať a požiadať technika plesní, aby sa zúčastnil na skúšobnej práci.

Najprv skontrolujte akciu mechanickej koordinácie na pracovnom stole:

Venujte pozornosť tomu, či sú škrabance, chýbajúce časti, uvoľnenosť atď., Či je pohyb formy smerom k posúvacej doske správny, či už existuje nejaký únik vo vodnom kanáli a spojoch vzduchových potrubí, a či sú obmedzenia na obmedzeniach Otváranie plesní, mala by byť tiež vyznačená na forme. Ak je možné vyššie uvedené akcie vykonať pred zavesením formy, je možné vyhnúť sa odpadu z človeka, keď sa problém nachádza pri zavesení formy a potom je forma rozobraná.

Ak sa zistí, že každá časť formy sa správne pohybuje, je potrebné zvoliť vhodný stroj na vstrekovanie testovacej formy. Pri výbere venujte pozornosť:

a) injekčná kapacita

b) Šírka vodiacej tyče

c) maximálny odchod

d) Či je príslušenstvo kompletné, atď.

Potom, čo sa všetko potvrdí, že nie je problém, ďalším krokom je zavesenie formy. Pri zavesení buďte opatrní, aby ste neodstraňovali všetky upínacie šablóny a pred otvorením formy, aby ste zabránili uvoľneniu alebo zlomeniu šablóny upínacieho zariadenia a spôsobenie poklesu formy.

Po inštalácii formy opatrne skontrolujte mechanické pohyby každej časti formy, ako je pohyb posuvnej dosky, náprsník, štruktúra stiahnutia a limitný spínač. A venujte pozornosť tomu, či sú injekčná dýza a prívodný port zarovnané. Ďalším krokom je venovať pozornosť akcii upínania plesní. V tejto chvíli by sa mal znížiť tlak na zatváranie foriem. V manuálnych a nízko-rýchlostných akciách upínania plesní venujte pozornosť a počúvajte a počúvajte akékoľvek bezproblémové pohyby a neobvyklé zvuky.

Zvýšte teplotu plesní:

Podľa vlastností surovín použitých v hotovom produkte a veľkosti formy sa vyberie vhodný stroj na reguláciu teploty formy na zvýšenie teploty formy na teplotu potrebnú na výrobu.

Po zvýšení teploty formy sa musí opätovne skontrolovať pohyb každej časti, pretože oceľ môže po tepelnej expanzii spôsobiť jav džemu, takže venujte pozornosť posúvaniu každej časti, aby sa predišlo namáhaniu a vibráciám.

Ak sa pravidlo experimentálneho plánu nevykonáva v továrni, navrhujeme, že pri úprave testovacích podmienok je možné súčasne upraviť iba jednu podmienku, aby sa rozlíšil vplyv zmeny jedinej podmienky na hotový produkt.

V závislosti od surovín by sa použité suroviny mali primerane upečiť.

Pokúste sa v budúcnosti čo najviac používať rovnaké suroviny na hromadnú výrobu.

Neskúšajte pleseň úplne s nižším materiálom. Ak existuje požiadavka na farbu, môžete zariadiť test farieb spolu.

Problémy, ako je vnútorný stres, často ovplyvňujú sekundárne spracovanie. Po testovaní formy by sa mal stabilizovať hotový produkt a malo by sa vykonať sekundárne spracovanie. Po zatvorení formy pomalou rýchlosťou upravte tlak na zatváranie foriem a vykonajte niekoľko akcií, aby ste skontrolovali, či existuje tlak na upínacie plesne. Nerovnomerný jav, aby sa zabránilo deformácii v hotovom produkte.

Po kontrole vyššie uvedených krokov znížte rýchlosť a tlak zatvárania foriem a nastavte bezpečnostný háčik a vykročený zdvih a potom upravte normálnu rýchlosť zatvárania a zatvárania foriem. Ak ide o spínač maximálneho limitu zdvihu, otvorový zdvih formy by sa mal upraviť o niečo kratší a pred maximálnym zdvihom otvorenia formy by sa mal strihať vysokorýchlostná otváracia forma. Dôvodom je, že vysokorýchlostný pohybový zdvih je dlhší ako nízka rýchlosť zdvihu v celom otváracom zdvihu formy počas zaťaženia formy. Na plastovom stroji musí byť mechanická ejektorová tyčinka nastavená tak, aby pôsobila po úplnom otváracom pôsobení formy, aby sa zabránilo deformovanej sile ejektora alebo odlupovacej platne.

Pred prípravou prvej injekcie formy skontrolujte nasledujúce položky znova:

a) Či je kŕmny zdvih príliš dlhý alebo nedostatočný.

b) či je tlak príliš vysoký alebo príliš nízky.

c) Či je rýchlosť výplne príliš rýchla alebo príliš pomalá.

d) Či je cyklus spracovania príliš dlhý alebo príliš krátky.

Aby sa zabránilo tomu, aby bol hotový produkt krátky výstrel, zlomenina, deformácia, buriny a dokonca poškodenie formy.

Ak je cyklus spracovania príliš krátky, náplň prenikne do hotového produktu alebo stlačí hotový produkt odlupovaním krúžku. Tento typ situácie vás môže stáť dve alebo tri hodiny, aby ste si vybrali hotový produkt.

Ak je cyklus spracovania príliš dlhý, slabé časti jadra formy môžu byť prerušené v dôsledku zmršťovania gumového materiálu. Samozrejme nemôžete predpovedať všetky problémy, ktoré sa môžu vyskytnúť v procese skúšobnej formy, ale úplné zváženie a včasné opatrenia vám môžu pomôcť vyhnúť sa vážnym a drahým stratám.

02Hlavné kroky skúšky

Aby sa predišlo zbytočnej strate času a problémov počas hromadnej výroby, je skutočne potrebné platiť trpezlivosť na prispôsobenie a kontrolu rôznych podmienok spracovania, nájdenie najlepších podmienok teploty a tlaku a formulujte štandardné testovacie postupy, ktoré sa môžu použiť pri zisťovaní denne Pracovné metódy.

1) Skontrolujte, či je plastový materiál v hlavni správny a či bol upečený v súlade s predpismi. (Ak sa na pokus a výrobu používajú rôzne suroviny, môžu sa získať rôzne výsledky).

2) Materiálne potrubie sa musí dôkladne vyčistiť, aby sa zabránilo vstreknutiu dolného lepidla alebo rôznych materiálov do formy, pretože dolné lepidlo a rôzne materiály môžu pleseň zaseknúť. Otestujte, či je teplota hlavne a teplota formy vhodné na spracovanie surovín.

3) Upravte objem tlaku a vstrekovania na výrobu hotového produktu s uspokojivým vzhľadom, ale nevytekajte z húb, najmä ak niektoré produkty dutiny plesní nie sú úplne upevnené. Premýšľajte o tom pred úpravou rôznych riadiacich podmienok, pretože vyplnenie plesní mierna zmena rýchlosti môže spôsobiť veľkú zmenu plnenia formy.

4) Trpezlivo počkajte, kým sa podmienky stroja a plesní stabilizujú, a to aj v prípade stredne veľkých strojov, to môže trvať viac ako 30 minút. Tento čas môžete použiť na zobrazenie možných problémov s hotovým produktom.

5) Pokrokový čas skrutky by nemal byť kratší ako čas tuhnutia bránového plastu, inak sa zníži hmotnosť hotového produktu a výkon hotového produktu bude narušený. A keď sa forma zahrieva, musí byť predĺžený čas skrutky, aby sa zhutnil hotový produkt.

6) Primerane sa prispôsobte, aby sa znížil celkový cyklus spracovania.

7) Spustite novo upravené podmienky najmenej 30 minút na stabilizáciu a potom nepretržite produkujú najmenej tucet vzoriek plnej formy, označte dátum a množstvo na nádobe a umiestnite ich podľa dutiny formy, aby ste otestovali stabilitu stability Skutočná prevádzka a odvodené primerané riadiace tolerancie. (Obzvlášť cenné pre formy s viacerými drážkami).

8) Zmerajte a zaznamenajte dôležité rozmery nepretržitých vzoriek (mali by sme počkať, kým sa vzorky ochladia na teplotu miestnosti pred meraním).

Pri porovnaní nameranej veľkosti každej vzorky formy by ste mali venovať pozornosť:

a) Či je veľkosť stabilná.

b) Existujú určité rozmery, ktoré majú tendenciu zvyšovať sa alebo znižovať, čo naznačuje, že podmienky obrábania sa stále menia, ako je nízka regulácia teploty alebo regulácia tlaku oleja.

c) Či je zmena veľkosti v rozsahu tolerancie.

Ak sa veľkosť hotového produktu nezmení a podmienky spracovania sú normálne, je potrebné pozorovať, či je kvalita hotového produktu každej dutiny prijateľná a jeho veľkosť môže byť v rámci povolenej tolerancie. Všimnite si počet dutín, ktoré sú nepretržité alebo väčšie alebo menšie ako priemer, aby ste skontrolovali, či je veľkosť formy správna. Zaznamenajte a analyzujte údaje ako potrebu upraviť podmienky formy a výroby a ako referenciu pre budúcu hromadnú výrobu.

03Problémy, ktorým by sa mali venovať pozornosť počas skúšky plesní

1) predĺžiť čas na prevádzku spracovania na stabilizáciu teploty topenia a teploty hydraulického oleja.

2) Upravte podmienky stroja podľa veľkosti všetkých hotových výrobkov, ktoré sú príliš veľké alebo príliš malé. Ak je miera zmršťovania príliš veľká a zdá sa, že hotový produkt nie je dostatočný na výhonok, môžete tiež zväčšiť veľkosť brány odkazom na ňu.

3) Veľkosť každej dutiny je príliš veľká alebo príliš malá na opravu. Ak je veľkosť dutiny a dvere stále správna, skúste upraviť podmienky stroja, ako je rýchlosť výplne, teplota formy a tlak každej časti, a skontrolujte niektoré formy. Či dutina napĺňa pleseň pomaly.

4) Podľa zodpovedajúcej situácie hotových výrobkov dutiny formy alebo vytesnenia jadra formy sa modifikuje osobitne. Tiež sa umožňuje pokúsiť sa upraviť rýchlosť výplne a teplotu foriem, aby sa zlepšila jej uniformita.

5) Skontrolujte a upravte poruchy vstrekovacieho stroja, ako je olejové čerpadlo, olejový ventil, regulátor teploty atď., Spôsobí zmeny v podmienkach spracovania, dokonca ani perfektná forma nemôže hrať dobrú pracovnú účinnosť na slabo udržiavanej činnosti stroj.

Po preskúmaní všetkých zaznamenaných hodnôt si ponechajte sadu vzoriek na korektúre, aby ste porovnali, či sa opravené vzorky zlepšili.

04Dôležité veci

Správne uchovávajte všetky záznamy o kontrole vzorky počas procesu skúšky formy, vrátane rôznych tlakov počas spracovateľského cyklu, teploty taveniny a plesne, teploty valca, doba injekcie, obdobie kŕmenia skrutiek atď. Stručne povedané, mali by ste ušetriť všetko, čo pomôže V budúcnosti sa dá použiť na úspešné stanovenie údajov rovnakých podmienok spracovania s cieľom získať výrobky, ktoré spĺňajú normy kvality.

V súčasnosti sa teplota plesní často zanedbáva počas pokusu o plesne v továrni a teplota plesní je najťažšie uchopiteľná počas krátkodobej pokusu plesní a budúcej výroby hmotnosti. Nesprávna teplota formy môže ovplyvniť veľkosť, jas, zmršťovanie, vzor toku a nedostatok materiálu vzorky. , Ak sa regulátor teploty formy nepoužíva na kontrolu budúcej hromadnej výroby, môžu sa objaviť ťažkosti.

Shanghai Rainbow Industrial Co., Ltd je výrobca, balíček dúhových v Shanghai poskytuje kozmetické balenie na jednom mieste. Ak sa vám páčia naše výrobky, môžete nás kontaktovať

Web:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Čas príspevku: október 18-2021