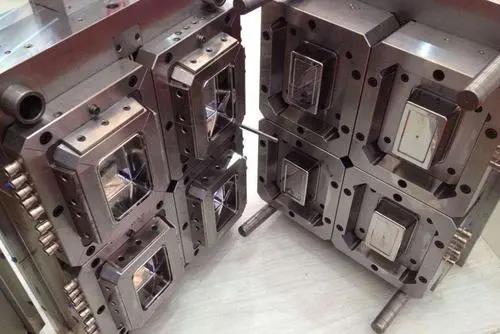

அறிமுகம்: அச்சு என்பது பேக்கேஜிங் பொருளின் முக்கிய தூணாகும். அச்சுகளின் தரம் பேக்கேஜிங் பொருளின் தரத்தை தீர்மானிக்கிறது. ஒரு புதிய அச்சுக்கு ஊசி போடுவதற்கு முன்பு அல்லது இயந்திரம் மற்ற அச்சுகளால் மாற்றப்படும்போது, சோதனை அச்சு ஒரு இன்றியமையாத பகுதியாகும். இந்த கட்டுரை திருத்தப்பட்டதுஷாங்காய் ரெயின்போ தொகுப்பு. , ஊசி அச்சு சோதனையின் சில முக்கிய புள்ளிகளைப் பகிர்ந்து கொள்ளுங்கள், உள்ளடக்கம் நண்பர்களின் குறிப்புக்காக யூபின் விநியோகச் சங்கிலியை வாங்குவதற்கானது:

முயற்சி

சரிபார்ப்பு மற்றும் சோதனைக்கு ஒரு புதிய அச்சுகளைப் பெறும்போது, நான் எப்போதும் ஒரு முடிவை முயற்சிக்க ஆர்வமாக உள்ளேன், மேலும் மனித நேரங்களை வீணாக்காமல், சிக்கலை ஏற்படுத்தாமல் இந்த செயல்முறை சீராக நடக்கும் என்று நம்புகிறேன்.

இருப்பினும், இரண்டு புள்ளிகள் இங்கே நினைவூட்டப்பட வேண்டும்: முதலில், அச்சு வடிவமைப்பாளர்கள் மற்றும் உற்பத்தி தொழில்நுட்ப வல்லுநர்கள் சில நேரங்களில் தவறு செய்கிறார்கள். அச்சு சோதனையின் போது அவை விழிப்புடன் இல்லாவிட்டால், சிறிய தவறுகள் பெரிய சேதத்தை ஏற்படுத்தக்கூடும். இரண்டாவதாக, அச்சு சோதனையின் விளைவாக எதிர்காலத்தில் மென்மையான உற்பத்தியை உறுதி செய்வதாகும். அச்சு சோதனை செயல்பாட்டின் போது நியாயமான படிகள் மற்றும் சரியான பதிவுகள் பின்பற்றப்படாவிட்டால், வெகுஜன உற்பத்தியின் சுமூகமான முன்னேற்றத்திற்கு உத்தரவாதம் அளிக்க முடியாது. அச்சு சீராக பயன்படுத்தப்பட்டால், இலாப மீட்பு விரைவாக அதிகரிக்கும் என்பதை நாங்கள் வலியுறுத்துகிறோம், இல்லையெனில் ஏற்படும் செலவு இழப்பு அச்சின் விலையை விட அதிகமாக இருக்கும்.

01அச்சு சோதனைக்கு முன் முன்னெச்சரிக்கைகள்

அச்சுகளின் தொடர்புடைய தகவல்களைப் புரிந்து கொள்ளுங்கள்:

அச்சுகளின் வடிவமைப்பு வரைபடத்தைப் பெறுவது, அதை விரிவாக பகுப்பாய்வு செய்வது மற்றும் சோதனை பணிகளில் பங்கேற்க ஒரு அச்சு தொழில்நுட்ப வல்லுநரிடம் கேட்பது சிறந்தது.

முதலில் பணிப்பெண்ணில் இயந்திர ஒருங்கிணைப்பு நடவடிக்கையை சரிபார்க்கவும்:

கீறல்கள், காணாமல் போன பாகங்கள், தளர்வான தன்மை போன்றவை இருக்கிறதா, ஸ்லைடு தட்டில் அச்சின் இயக்கம் சரியானதா, நீர் சேனல் மற்றும் ஏர் பைப் மூட்டுகளில் ஏதேனும் கசிவு இருக்கிறதா, மற்றும் கட்டுப்பாடுகள் உள்ளதா என்பதில் கவனம் செலுத்துங்கள் அச்சு திறப்பு, இது அச்சுகளிலும் குறிக்கப்பட வேண்டும். அச்சு தொங்குவதற்கு முன் மேற்கண்ட செயல்களைச் செய்ய முடிந்தால், அச்சுகளைத் தொங்கவிடும்போது சிக்கல் காணப்படும்போது மனித நேரங்களை வீணாக்குவதைத் தவிர்க்க முடியும், பின்னர் அச்சு பிரிக்கப்படுகிறது.

அச்சின் ஒவ்வொரு பகுதியும் சரியாக நகரும் என்று தீர்மானிக்கப்படும்போது, பொருத்தமான சோதனை அச்சு ஊசி இயந்திரத்தைத் தேர்ந்தெடுப்பது அவசியம். தேர்ந்தெடுக்கும்போது, கவனம் செலுத்துங்கள்:

(அ) ஊசி திறன்

(ஆ) வழிகாட்டி தடியின் அகலம்

(இ) அதிகபட்ச புறப்பாடு

(ஈ) பாகங்கள் முழுமையானதா, முதலியன.

எந்த பிரச்சனையும் இல்லை என்பதை எல்லாம் உறுதிப்படுத்திய பிறகு, அடுத்த கட்டம் அச்சுகளைத் தொங்கவிட வேண்டும். தொங்கும் போது, அனைத்து கிளம்பிங் வார்ப்புருக்கள் அனைத்தையும் அகற்றாமல் கவனமாக இருங்கள் மற்றும் அச்சுகளைத் திறப்பதற்கு முன், கிளம்பிங் வார்ப்புரு தளர்த்தப்படுவதையோ அல்லது உடைப்பதையோ அல்லது அச்சு வீழ்ச்சியடைவதைத் தடுக்கவும்.

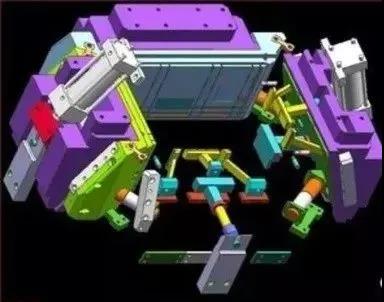

அச்சு நிறுவப்பட்ட பிறகு, மோல்டின் ஒவ்வொரு பகுதியின் இயந்திர இயக்கங்களையும் கவனமாக சரிபார்க்கவும், அதாவது நெகிழ் தட்டின் இயக்கம், விரல், திரும்பப் பெறுதல் அமைப்பு மற்றும் வரம்பு சுவிட்ச். ஊசி முனை மற்றும் தீவன துறைமுகம் சீரமைக்கப்பட்டுள்ளதா என்பதில் கவனம் செலுத்துங்கள். அடுத்த கட்டம் அச்சு கிளம்பிங் நடவடிக்கைக்கு கவனம் செலுத்த வேண்டும். இந்த நேரத்தில், அச்சு நிறைவு அழுத்தத்தை குறைக்க வேண்டும். கையேடு மற்றும் குறைந்த வேக அச்சு கிளம்பிங் செயல்களில், எந்தவொரு அசாதாரண இயக்கங்களையும் அசாதாரண சத்தங்களையும் பார்க்கவும் கேட்கவும் கவனம் செலுத்துங்கள்.

அச்சு வெப்பநிலையை அதிகரிக்கவும்:

முடிக்கப்பட்ட உற்பத்தியில் பயன்படுத்தப்படும் மூலப்பொருட்களின் பண்புகள் மற்றும் அச்சுகளின் அளவு ஆகியவற்றின் படி, உற்பத்திக்குத் தேவையான வெப்பநிலைக்கு அச்சின் வெப்பநிலையை அதிகரிக்க பொருத்தமான அச்சு வெப்பநிலை கட்டுப்பாட்டு இயந்திரம் தேர்ந்தெடுக்கப்படுகிறது.

அச்சு வெப்பநிலை அதிகரித்த பிறகு, ஒவ்வொரு பகுதியின் இயக்கமும் மீண்டும் சரிபார்க்கப்பட வேண்டும், ஏனென்றால் எஃகு வெப்ப விரிவாக்கத்திற்குப் பிறகு ஒரு ஜாம் நிகழ்வை ஏற்படுத்தக்கூடும், எனவே திரிபு மற்றும் அதிர்வுகளைத் தவிர்ப்பதற்காக ஒவ்வொரு பகுதியையும் நெகிழ்வதில் கவனம் செலுத்துங்கள்.

தொழிற்சாலையில் சோதனைத் திட்ட விதி செயல்படுத்தப்படாவிட்டால், சோதனை நிலைமைகளை சரிசெய்யும்போது, முடிக்கப்பட்ட தயாரிப்பில் ஒரு நிபந்தனை மாற்றத்தின் தாக்கத்தை வேறுபடுத்துவதற்காக, ஒரு நேரத்தில் ஒரு நிபந்தனையை மட்டுமே சரிசெய்ய முடியும் என்று நாங்கள் பரிந்துரைக்கிறோம்.

மூலப்பொருட்களைப் பொறுத்து, பயன்படுத்தப்படும் மூலப்பொருட்களை சரியான முறையில் சுட வேண்டும்.

எதிர்காலத்தில் வெகுஜன உற்பத்திக்கு முடிந்தவரை அதே மூலப்பொருட்களைப் பயன்படுத்த முயற்சிக்கவும்.

தாழ்வான பொருளுடன் அச்சு முழுவதுமாக முயற்சி செய்ய வேண்டாம். வண்ணத் தேவை இருந்தால், நீங்கள் வண்ண சோதனையை ஒன்றாக ஏற்பாடு செய்யலாம்.

உள் மன அழுத்தம் போன்ற சிக்கல்கள் பெரும்பாலும் இரண்டாம் நிலை செயலாக்கத்தை பாதிக்கின்றன. அச்சு சோதிக்கப்பட்ட பிறகு, முடிக்கப்பட்ட தயாரிப்பு உறுதிப்படுத்தப்பட வேண்டும் மற்றும் இரண்டாம் நிலை செயலாக்கம் செய்யப்பட வேண்டும். மெதுவான வேகத்தில் அச்சு மூடப்பட்ட பிறகு, அச்சு நிறைவு அழுத்தத்தை சரிசெய்து, அச்சு கிளம்பிங் அழுத்தம் உள்ளதா என்பதைச் சரிபார்க்க பல செயல்களைச் செய்யுங்கள். முடிக்கப்பட்ட தயாரிப்பில் பர்ஸ் மற்றும் அச்சு சிதைவைத் தவிர்ப்பதற்காக, சீரற்ற நிகழ்வு.

மேலே உள்ள படிகளைச் சரிபார்த்த பிறகு, அச்சு நிறைவு வேகம் மற்றும் அழுத்தத்தை குறைத்து, பாதுகாப்பு கொக்கி மற்றும் வெளியேற்ற பக்கவாதம் ஆகியவற்றை அமைக்கவும், பின்னர் சாதாரண அச்சு நிறைவு மற்றும் நிறைவு வேகத்தை சரிசெய்யவும். அதிகபட்ச பக்கவாதம் வரம்பு சுவிட்ச் சம்பந்தப்பட்டால், அச்சு திறக்கும் பக்கவாதம் சற்று குறைவாக சரிசெய்யப்பட வேண்டும், மேலும் அச்சு திறப்பின் அதிகபட்ச பக்கவாதம் முன் அதிவேக அச்சு திறக்கும் நடவடிக்கை வெட்டப்பட வேண்டும். ஏனென்றால், அதிவேக இயக்க பக்கவாதம் அச்சு ஏற்றும்போது முழு அச்சு திறப்பு பக்கவாதத்திலும் குறைந்த வேக பக்கவாதத்தை விட நீளமானது. பிளாஸ்டிக் இயந்திரத்தில், எஜெக்டர் தட்டு அல்லது தோலுரிக்கும் தட்டு பலத்தால் சிதைப்பதைத் தடுக்க முழு வேக அச்சு திறக்கும் நடவடிக்கைக்குப் பிறகு செயல்பட இயந்திர எஜெக்டர் தடி சரிசெய்யப்பட வேண்டும்.

முதல் அச்சு ஊசி போடுவதற்கு முன்பு பின்வரும் உருப்படிகளை மீண்டும் சரிபார்க்கவும்:

(அ) உணவளிக்கும் பக்கவாதம் மிக நீளமாகவோ அல்லது போதுமானதாகவோ இல்லை.

(ஆ) அழுத்தம் மிக அதிகமாகவோ அல்லது மிகக் குறைவாகவோ உள்ளதா.

(இ) நிரப்புதல் வேகம் மிக வேகமாக அல்லது மெதுவாக இருக்கிறதா என்பது.

(ஈ) செயலாக்க சுழற்சி மிக நீளமாக அல்லது மிகக் குறுகியதாக இருக்கிறதா.

முடிக்கப்பட்ட தயாரிப்பு குறுகிய ஷாட், எலும்பு முறிவு, சிதைவு, பர்ஸ் மற்றும் அச்சுக்கு சேதம் ஆகியவற்றிலிருந்து தடுக்கப்படுவதைத் தடுக்க.

செயலாக்க சுழற்சி மிகக் குறுகியதாக இருந்தால், திருட்டல் முடிக்கப்பட்ட தயாரிப்புக்கு ஊடுருவுகிறது அல்லது வளையத்தை உரிப்பதன் மூலம் முடிக்கப்பட்ட தயாரிப்பை கசக்கிவிடும். முடிக்கப்பட்ட தயாரிப்பை எடுக்க இந்த வகை நிலைமை உங்களுக்கு இரண்டு அல்லது மூன்று மணிநேரம் செலவாகும்.

செயலாக்க சுழற்சி மிக நீளமாக இருந்தால், ரப்பர் பொருளின் சுருக்கம் காரணமாக அச்சு மையத்தின் பலவீனமான பகுதிகள் உடைக்கப்படலாம். நிச்சயமாக, சோதனை அச்சு செயல்பாட்டில் ஏற்படக்கூடிய அனைத்து சிக்கல்களையும் நீங்கள் கணிக்க முடியாது, ஆனால் முழு பரிசீலனையும் சரியான நேரத்தில் நடவடிக்கைகளும் கடுமையான மற்றும் விலையுயர்ந்த இழப்புகளைத் தவிர்க்க உதவும்.

02முயற்சியின் முக்கிய படிகள்

வெகுஜன உற்பத்தியின் போது தேவையற்ற நேரம் மற்றும் தொல்லைகளைத் தவிர்ப்பதற்காக, பல்வேறு செயலாக்க நிலைமைகளை சரிசெய்யவும் கட்டுப்படுத்தவும் பொறுமை செலுத்தவும், சிறந்த வெப்பநிலை மற்றும் அழுத்த நிலைமைகளைக் கண்டறியவும், நிலையான சோதனை நடைமுறைகளை உருவாக்கவும் உண்மையில் அவசியம், இது தினசரி நிறுவுவதில் பயன்படுத்தப்படலாம் வேலை முறைகள்.

1) பீப்பாயில் உள்ள பிளாஸ்டிக் பொருள் சரியானதா, அது விதிமுறைகளுக்கு ஏற்ப சுடப்பட்டதா என்பதை சரிபார்க்கவும். (சோதனை மற்றும் உற்பத்திக்கு வெவ்வேறு மூலப்பொருட்கள் பயன்படுத்தப்பட்டால், வெவ்வேறு முடிவுகள் பெறப்படலாம்).

2) தாழ்வான பசை அல்லது இதர பொருட்கள் அச்சுக்குள் செலுத்தப்படுவதைத் தடுக்க பொருள் குழாய் முழுமையாக சுத்தம் செய்யப்பட வேண்டும், ஏனென்றால் தாழ்வான பசை மற்றும் இதர பொருட்கள் அச்சுக்கு நெரிசலாகும். பீப்பாயின் வெப்பநிலை மற்றும் அச்சுகளின் வெப்பநிலை ஆகியவை மூலப்பொருட்களை செயலாக்குவதற்கு ஏற்றதா என்பதை சோதிக்கவும்.

3) திருப்திகரமான தோற்றத்துடன் ஒரு முடிக்கப்பட்ட தயாரிப்பை தயாரிக்க அழுத்தம் மற்றும் ஊசி அளவை சரிசெய்யவும், ஆனால் பர்ஸிலிருந்து ஓட வேண்டாம், குறிப்பாக சில அச்சு குழி தயாரிப்புகள் முழுமையாக திடப்படுத்தப்படாதபோது. பல்வேறு கட்டுப்பாட்டு நிலைமைகளை சரிசெய்வதற்கு முன் இதைப் பற்றி யோசித்துப் பாருங்கள், ஏனென்றால் விகிதத்தில் சிறிய மாற்றத்தை நிரப்புவது அச்சு நிரப்புவதில் பெரிய மாற்றத்தை ஏற்படுத்தக்கூடும்.

4) இயந்திரம் மற்றும் அச்சு உறுதிப்படுத்தும் வரை பொறுமையாக காத்திருங்கள், நடுத்தர அளவிலான இயந்திரங்களுக்கு கூட, இது 30 நிமிடங்களுக்கு மேல் ஆகலாம். முடிக்கப்பட்ட தயாரிப்புடன் சாத்தியமான சிக்கல்களைக் காண இந்த நேரத்தைப் பயன்படுத்தலாம்.

5) திருகு முன்னேறும் நேரம் கேட் பிளாஸ்டிக்கின் திடப்படுத்தல் நேரத்தை விட குறைவாக இருக்கக்கூடாது, இல்லையெனில் முடிக்கப்பட்ட உற்பத்தியின் எடை குறைக்கப்படும் மற்றும் முடிக்கப்பட்ட உற்பத்தியின் செயல்திறன் பலவீனமடையும். அச்சு சூடாகும்போது, முடிக்கப்பட்ட தயாரிப்பை சுருக்குவதற்கு திருகு முன்கூட்டியே நேரம் நீடிக்கும்.

6) மொத்த செயலாக்க சுழற்சியைக் குறைக்க நியாயமான முறையில் சரிசெய்யவும்.

7) புதிதாக சரிசெய்யப்பட்ட நிபந்தனைகளை உறுதிப்படுத்த குறைந்தபட்சம் 30 நிமிடங்கள் இயக்கவும், பின்னர் தொடர்ந்து குறைந்தது ஒரு டஜன் முழு அச்சு மாதிரிகளை உருவாக்கி, கொள்கலனில் தேதி மற்றும் அளவைக் குறிக்கவும், அவற்றை அச்சு குழிக்கு ஏற்ப வைக்கவும் உண்மையான செயல்பாடு மற்றும் நியாயமான கட்டுப்பாட்டு சகிப்புத்தன்மையைப் பெறுகிறது. (குறிப்பாக பல குழி அச்சுகளுக்கு மதிப்புமிக்கது).

8) தொடர்ச்சியான மாதிரிகளின் முக்கியமான பரிமாணங்களை அளவிடவும் பதிவு செய்யவும் (அளவிடுவதற்கு முன் மாதிரிகள் அறை வெப்பநிலைக்கு குளிர்விக்க காத்திருக்க வேண்டும்).

ஒவ்வொரு அச்சு மாதிரியின் அளவிடப்பட்ட அளவையும் ஒப்பிடுகையில், நீங்கள் கவனம் செலுத்த வேண்டும்:

(அ) அளவு நிலையானதா என்பதை.

(ஆ) மோசமான வெப்பநிலை கட்டுப்பாடு அல்லது எண்ணெய் அழுத்தக் கட்டுப்பாடு போன்ற எந்திர நிலைமைகள் இன்னும் மாறிக்கொண்டே இருப்பதைக் குறிக்கும் சில பரிமாணங்கள் உள்ளன.

(இ) அளவு மாற்றம் சகிப்புத்தன்மை வரம்பிற்குள் உள்ளதா என்பதை.

முடிக்கப்பட்ட உற்பத்தியின் அளவு மாறவில்லை மற்றும் செயலாக்க நிலைமைகள் இயல்பானவை என்றால், ஒவ்வொரு குழியின் முடிக்கப்பட்ட உற்பத்தியின் தரம் ஏற்றுக்கொள்ளத்தக்கதா என்பதையும் அதன் அளவு அனுமதிக்கக்கூடிய சகிப்புத்தன்மைக்குள் இருக்க முடியுமா என்பதையும் கவனிக்க வேண்டியது அவசியம். அச்சுகளின் அளவு சரியானதா என்பதைச் சரிபார்க்க சராசரியை விட தொடர்ச்சியான அல்லது பெரிய அல்லது சிறிய குழிகளின் எண்ணிக்கையைக் கவனியுங்கள். அச்சு மற்றும் உற்பத்தி நிலைமைகளை மாற்றியமைக்க வேண்டிய அவசியமாகவும், எதிர்கால வெகுஜன உற்பத்திக்கான குறிப்பாகவும் தரவை பதிவுசெய்து பகுப்பாய்வு செய்யுங்கள்.

03அச்சு சோதனையின் போது கவனம் செலுத்த வேண்டிய சிக்கல்கள்

1) உருகும் வெப்பநிலை மற்றும் ஹைட்ராலிக் எண்ணெய் வெப்பநிலையை உறுதிப்படுத்த செயலாக்க செயல்பாட்டு நேரத்தை நீண்ட நேரம் செய்யுங்கள்.

2) மிகப் பெரிய அல்லது மிகச் சிறிய அனைத்து முடிக்கப்பட்ட தயாரிப்புகளின் அளவிற்கும் ஏற்ப இயந்திர நிலைமைகளை சரிசெய்யவும். சுருக்க விகிதம் மிகப் பெரியது மற்றும் முடிக்கப்பட்ட தயாரிப்பு சுட போதுமானதாக இல்லை என்று தோன்றினால், அதைக் குறிப்பிடுவதன் மூலம் கேட் அளவையும் அதிகரிக்கலாம்.

3) ஒவ்வொரு குழியின் அளவு மிகப் பெரியது அல்லது சரி செய்ய முடியாத அளவுக்கு சிறியது. குழி மற்றும் கதவின் அளவு இன்னும் சரியாக இருந்தால், நிரப்புதல் வீதம், அச்சுகளின் வெப்பநிலை மற்றும் ஒவ்வொரு பகுதியின் அழுத்தம் போன்ற இயந்திர நிலைமைகளை மாற்ற முயற்சிக்கவும், சில அச்சுகளை சரிபார்க்கவும். குழி மெதுவாக அச்சு நிரப்புகிறதா என்பது.

4) அச்சு குழியின் முடிக்கப்பட்ட தயாரிப்புகளின் பொருந்தக்கூடிய சூழ்நிலையின் படி அல்லது அச்சு மையத்தின் இடப்பெயர்ச்சி, இது தனித்தனியாக மாற்றப்படும். அதன் சீரான தன்மையை மேம்படுத்த நிரப்புதல் வீதம் மற்றும் அச்சு வெப்பநிலையை சரிசெய்ய முயற்சிக்கவும் அனுமதிக்கப்படுகிறது.

5) எண்ணெய் பம்ப், எண்ணெய் வால்வு, வெப்பநிலை கட்டுப்படுத்தி போன்ற ஊசி இயந்திரத்தின் தவறுகளைச் சரிபார்த்து மாற்றவும், செயலாக்க நிலைமைகளில் மாற்றங்களை ஏற்படுத்தும், சரியான அச்சு கூட மோசமாக பராமரிக்கப்படும் ஒரு நல்ல வேலை செயல்திறனை இயக்க முடியாது இயந்திரம்.

பதிவுசெய்யப்பட்ட அனைத்து மதிப்புகளையும் மதிப்பாய்வு செய்த பிறகு, திருத்தப்பட்ட மாதிரிகள் மேம்பட்டுள்ளதா என்பதை ஒப்பிட்டுப் பார்க்க சரிபார்ப்புக்கான மாதிரிகளின் தொகுப்பை வைத்திருங்கள்.

04முக்கியமான விஷயங்கள்

அச்சு சோதனை செயல்பாட்டின் போது மாதிரி ஆய்வின் அனைத்து பதிவுகளையும் சரியாக வைத்திருங்கள், செயலாக்க சுழற்சி, உருகும் மற்றும் அச்சு வெப்பநிலை, பீப்பாய் வெப்பநிலை, ஊசி நடவடிக்கை நேரம், திருகு உணவு காலம் போன்றவற்றின் போது பல்வேறு அழுத்தங்கள் உட்பட. சுருக்கமாக, நீங்கள் உதவும் அனைத்தையும் சேமிக்க வேண்டும் எதிர்காலத்தில் தரமான தரங்களை பூர்த்தி செய்யும் தயாரிப்புகளைப் பெறுவதற்காக அதே செயலாக்க நிலைமைகளின் தரவை வெற்றிகரமாக நிறுவ இதைப் பயன்படுத்தலாம்.

தற்போது, தொழிற்சாலையில் அச்சு சோதனையின் போது அச்சு வெப்பநிலை பெரும்பாலும் புறக்கணிக்கப்படுகிறது, மேலும் குறுகிய கால அச்சு சோதனை மற்றும் எதிர்கால வெகுஜன உற்பத்தியின் போது அச்சு வெப்பநிலை புரிந்துகொள்வது மிகவும் கடினம். தவறான அச்சு வெப்பநிலை அளவு, பிரகாசம், சுருக்கம், ஓட்ட முறை மற்றும் மாதிரியின் பொருளின் பற்றாக்குறை ஆகியவற்றை பாதிக்கும். , எதிர்கால வெகுஜன உற்பத்தியைக் கட்டுப்படுத்த அச்சு வெப்பநிலை கட்டுப்படுத்தி பயன்படுத்தப்படாவிட்டால், சிரமங்கள் ஏற்படலாம்.

ஷாங்காய் ரெயின்போ இன்டஸ்ட்ரியல் கோ.

வலைத்தளம்:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

வாட்ஸ்அப்: +008613818823743

இடுகை நேரம்: அக் -18-2021