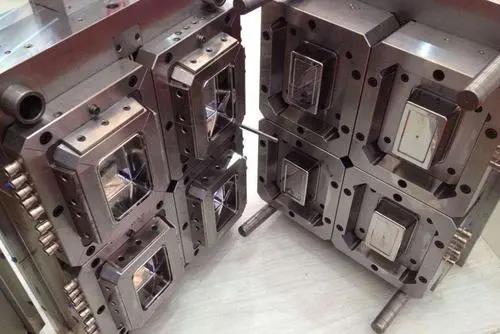

పరిచయం: అచ్చు ప్యాకేజింగ్ పదార్థం యొక్క ప్రధాన స్తంభం. అచ్చు యొక్క నాణ్యత ప్యాకేజింగ్ పదార్థం యొక్క నాణ్యతను నిర్ణయిస్తుంది. క్రొత్త అచ్చు యొక్క ఇంజెక్షన్ అచ్చుకు ముందు లేదా యంత్రాన్ని ఇతర అచ్చులతో భర్తీ చేసినప్పుడు, ట్రయల్ అచ్చు ఒక అనివార్యమైన భాగం. ఈ వ్యాసం సవరించబడిందిషాంఘై రెయిన్బో ప్యాకేజీ. , ఇంజెక్షన్ అచ్చు ట్రయల్ యొక్క కొన్ని ముఖ్య అంశాలను పంచుకోండి, స్నేహితుల సూచన కోసం యూపిన్ సరఫరా గొలుసు కొనుగోలు కోసం కంటెంట్:

ప్రయత్నం

ప్రూఫింగ్ మరియు పరీక్ష కోసం కొత్త అచ్చును స్వీకరించినప్పుడు, నేను ఎల్లప్పుడూ ఫలితాన్ని ఇంతకుముందు ప్రయత్నించడానికి ఆసక్తిగా ఉన్నాను మరియు మానవ-గంటలను వృథా చేయకుండా మరియు ఇబ్బంది కలిగించకుండా ఉండటానికి ఈ ప్రక్రియ సజావుగా సాగుతుందని ఆశిస్తున్నాను.

ఏదేమైనా, రెండు పాయింట్లు ఇక్కడ గుర్తుచేసుకోవాలి: మొదట, అచ్చు డిజైనర్లు మరియు తయారీ సాంకేతిక నిపుణులు కొన్నిసార్లు తప్పులు చేస్తారు. అచ్చు విచారణ సమయంలో అవి అప్రమత్తంగా లేకపోతే, చిన్న తప్పులు పెద్ద నష్టాన్ని కలిగిస్తాయి. రెండవది, అచ్చు విచారణ ఫలితం భవిష్యత్తులో సున్నితమైన ఉత్పత్తిని నిర్ధారించడం. అచ్చు ట్రయల్ ప్రక్రియలో సహేతుకమైన దశలు మరియు సరైన రికార్డులు పాటించకపోతే, సామూహిక ఉత్పత్తి యొక్క సున్నితమైన పురోగతికి హామీ ఇవ్వబడదు. అచ్చు సజావుగా ఉపయోగిస్తే, లాభాల పునరుద్ధరణ త్వరగా పెరుగుతుందని మేము నొక్కిచెప్పాము, లేకపోతే సంభవించిన ఖర్చు నష్టం అచ్చు ఖర్చు కంటే ఎక్కువగా ఉంటుంది.

01అచ్చు విచారణకు ముందు జాగ్రత్తలు

అచ్చు యొక్క సంబంధిత సమాచారాన్ని అర్థం చేసుకోండి:

అచ్చు యొక్క డిజైన్ డ్రాయింగ్ పొందడం, దానిని వివరంగా విశ్లేషించడం మరియు ట్రయల్ పనిలో పాల్గొనమని అచ్చు సాంకేతిక నిపుణుడిని అడగడం మంచిది.

మొదట వర్క్బెంచ్పై యాంత్రిక సమన్వయ చర్యను తనిఖీ చేయండి:

స్లైడ్ ప్లేట్ వైపు అచ్చు యొక్క కదలిక సరైనదేనా, నీటి ఛానల్ మరియు ఎయిర్ పైప్ కీళ్ళలో ఏదైనా లీకేజీ ఉందా, మరియు పరిమితులు ఉంటే, గీతలు, తప్పిపోయిన భాగాలు, వదులుగా మొదలైన వాటిపై శ్రద్ధ వహించండి అచ్చు ఓపెనింగ్, ఇది అచ్చుపై కూడా గుర్తించబడాలి. అచ్చును వేలాడదీయడానికి ముందు పై చర్యలు చేయగలిగితే, అచ్చును వేలాడదీసేటప్పుడు సమస్య దొరికినప్పుడు మరియు అచ్చు విడదీయబడినప్పుడు మానవ-గంటల వ్యర్థాలను నివారించడం సాధ్యమవుతుంది.

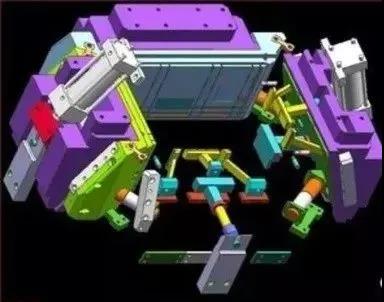

అచ్చు యొక్క ప్రతి భాగం సరిగ్గా కదులుతుందని నిర్ధారించినప్పుడు, తగిన పరీక్ష అచ్చు ఇంజెక్షన్ యంత్రాన్ని ఎంచుకోవడం అవసరం. ఎంచుకునేటప్పుడు, దీనికి శ్రద్ధ వహించండి:

(ఎ) ఇంజెక్షన్ సామర్థ్యం

(బి) గైడ్ రాడ్ యొక్క వెడల్పు

(సి) గరిష్ట నిష్క్రమణ

(డి) ఉపకరణాలు పూర్తయ్యాయా, మొదలైనవి.

సమస్య లేదని ప్రతిదీ ధృవీకరించబడిన తరువాత, తదుపరి దశ అచ్చును వేలాడదీయడం. వేలాడదీసేటప్పుడు, అన్ని బిగింపు టెంప్లేట్లను తొలగించకుండా మరియు అచ్చును తెరవడానికి ముందు జాగ్రత్తగా ఉండండి, తద్వారా బిగింపు టెంప్లేట్ వదులుకోకుండా లేదా పగలగొట్టకుండా మరియు అచ్చు పడిపోయేలా చేస్తుంది.

అచ్చు వ్యవస్థాపించబడిన తరువాత, స్లైడింగ్ ప్లేట్ యొక్క కదలిక, థింబుల్, ఉపసంహరణ నిర్మాణం మరియు పరిమితి స్విచ్ వంటి అచ్చు యొక్క ప్రతి భాగం యొక్క యాంత్రిక కదలికలను జాగ్రత్తగా తనిఖీ చేయండి. మరియు ఇంజెక్షన్ నాజిల్ మరియు ఫీడ్ పోర్ట్ సమలేఖనం చేయబడిందా అనే దానిపై శ్రద్ధ వహించండి. తదుపరి దశ అచ్చు బిగింపు చర్యపై శ్రద్ధ చూపడం. ఈ సమయంలో, అచ్చు ముగింపు ఒత్తిడిని తగ్గించాలి. మాన్యువల్ మరియు తక్కువ-స్పీడ్ అచ్చు బిగింపు చర్యలలో, ఏదైనా అన్స్మూత్ కదలికలు మరియు అసాధారణ శబ్దాల కోసం చూడటానికి మరియు వినడానికి శ్రద్ధ వహించండి.

అచ్చు ఉష్ణోగ్రత పెంచండి:

తుది ఉత్పత్తిలో ఉపయోగించిన ముడి పదార్థాల లక్షణాల ప్రకారం మరియు అచ్చు యొక్క పరిమాణం ప్రకారం, ఉత్పత్తికి అవసరమైన ఉష్ణోగ్రతకు అచ్చు యొక్క ఉష్ణోగ్రతను పెంచడానికి తగిన అచ్చు ఉష్ణోగ్రత నియంత్రణ యంత్రం ఎంపిక చేయబడుతుంది.

అచ్చు ఉష్ణోగ్రత పెరిగిన తరువాత, ప్రతి భాగం యొక్క కదలికను మళ్లీ తనిఖీ చేయాలి, ఎందుకంటే ఉక్కు ఉష్ణ విస్తరణ తర్వాత జామ్ దృగ్విషయానికి కారణం కావచ్చు, కాబట్టి ఒత్తిడి మరియు వైబ్రేషన్ను నివారించడానికి ప్రతి భాగం యొక్క స్లైడింగ్పై శ్రద్ధ వహించండి.

ప్రయోగ ప్రణాళిక నియమం కర్మాగారంలో అమలు చేయకపోతే, పరీక్ష పరిస్థితులను సర్దుబాటు చేసేటప్పుడు, తుది ఉత్పత్తిపై ఒకే షరతు మార్పు యొక్క ప్రభావాన్ని వేరు చేయడానికి, ఒక షరతును మాత్రమే ఒకేసారి సర్దుబాటు చేయవచ్చని మేము సూచిస్తున్నాము.

ముడి పదార్థాలను బట్టి, ఉపయోగించిన ముడి పదార్థాలను తగిన విధంగా కాల్చాలి.

భవిష్యత్తులో సామూహిక ఉత్పత్తికి వీలైనంతవరకు అదే ముడి పదార్థాలను ఉపయోగించడానికి ప్రయత్నించండి.

నాసిరకం పదార్థంతో అచ్చును పూర్తిగా ప్రయత్నించవద్దు. రంగు అవసరం ఉంటే, మీరు కలిసి రంగు పరీక్షను ఏర్పాటు చేయవచ్చు.

అంతర్గత ఒత్తిడి వంటి సమస్యలు తరచుగా ద్వితీయ ప్రాసెసింగ్ను ప్రభావితం చేస్తాయి. అచ్చు పరీక్షించిన తరువాత, తుది ఉత్పత్తిని స్థిరీకరించాలి మరియు ద్వితీయ ప్రాసెసింగ్ చేయాలి. అచ్చు నెమ్మదిగా వేగంతో మూసివేయబడిన తరువాత, అచ్చు ముగింపు ఒత్తిడిని సర్దుబాటు చేయండి మరియు అచ్చు బిగింపు ఒత్తిడి ఉందో లేదో తనిఖీ చేయడానికి అనేక చర్యలు చేయండి. అసమాన దృగ్విషయం, తద్వారా తుది ఉత్పత్తిలో బర్ర్స్ మరియు అచ్చు వైకల్యాన్ని నివారించడానికి.

పై దశలను తనిఖీ చేసిన తరువాత, అచ్చు ముగింపు వేగం మరియు ఒత్తిడిని తగ్గించి, భద్రతా హుక్ మరియు ఎజెక్షన్ స్ట్రోక్ను సెట్ చేసి, ఆపై సాధారణ అచ్చు ముగింపు మరియు ముగింపు వేగాన్ని సర్దుబాటు చేయండి. గరిష్ట స్ట్రోక్ పరిమితి స్విచ్ పాల్గొంటే, అచ్చు ఓపెనింగ్ స్ట్రోక్ను కొద్దిగా తక్కువగా సర్దుబాటు చేయాలి మరియు అచ్చు ఓపెనింగ్ యొక్క గరిష్ట స్ట్రోక్కు ముందు హై-స్పీడ్ అచ్చు ఓపెనింగ్ చర్యను తగ్గించాలి. ఎందుకంటే హై-స్పీడ్ మూవ్మెంట్ స్ట్రోక్ అచ్చు లోడింగ్ సమయంలో మొత్తం అచ్చు ఓపెనింగ్ స్ట్రోక్లోని తక్కువ-స్పీడ్ స్ట్రోక్ కంటే ఎక్కువ. ప్లాస్టిక్ మెషీన్లో, ఎజెక్టర్ ప్లేట్ లేదా పీలింగ్ ప్లేట్ బలవంతంగా వైకల్యం చెందకుండా నిరోధించడానికి పూర్తి-స్పీడ్ అచ్చు ప్రారంభ చర్య తర్వాత మెకానికల్ ఎజెక్టర్ రాడ్ను కూడా సర్దుబాటు చేయాలి.

మొదటి అచ్చు ఇంజెక్షన్ చేయడానికి ముందు దయచేసి ఈ క్రింది అంశాలను మళ్ళీ తనిఖీ చేయండి:

(ఎ) దాణా స్ట్రోక్ చాలా పొడవుగా లేదా సరిపోదా అని.

(బి) ఒత్తిడి చాలా ఎక్కువ లేదా చాలా తక్కువగా ఉందా.

(సి) నింపే వేగం చాలా వేగంగా లేదా చాలా నెమ్మదిగా ఉందా.

(డి) ప్రాసెసింగ్ చక్రం చాలా పొడవుగా లేదా చాలా తక్కువగా ఉందా.

షార్ట్ షాట్, ఫ్రాక్చర్, వైకల్యం, బర్ర్స్ మరియు అచ్చుకు నష్టం నుండి పూర్తయిన ఉత్పత్తిని నిరోధించడానికి.

ప్రాసెసింగ్ చక్రం చాలా తక్కువగా ఉంటే, థింబుల్ తుది ఉత్పత్తిని చొచ్చుకుపోతుంది లేదా రింగ్ను పీల్చుకోవడం ద్వారా తుది ఉత్పత్తిని పిండి వేస్తుంది. ఈ రకమైన పరిస్థితి మీకు తుది ఉత్పత్తిని తీసుకోవడానికి రెండు లేదా మూడు గంటలు ఖర్చు అవుతుంది.

ప్రాసెసింగ్ చక్రం చాలా పొడవుగా ఉంటే, రబ్బరు పదార్థం యొక్క సంకోచం కారణంగా అచ్చు కోర్ యొక్క బలహీనమైన భాగాలు విచ్ఛిన్నమవుతాయి. వాస్తవానికి, ట్రయల్ అచ్చు ప్రక్రియలో సంభవించే అన్ని సమస్యలను మీరు cannot హించలేరు, కాని పూర్తి పరిశీలన మరియు సమయానుకూల చర్యలు తీవ్రమైన మరియు ఖరీదైన నష్టాలను నివారించడంలో మీకు సహాయపడతాయి.

02ప్రయత్నం యొక్క ప్రధాన దశలు

భారీ ఉత్పత్తి సమయంలో అనవసరమైన సమయం మరియు ఇబ్బందులను నివారించడానికి, వివిధ ప్రాసెసింగ్ పరిస్థితులను సర్దుబాటు చేయడానికి మరియు నియంత్రించడానికి, ఉత్తమమైన ఉష్ణోగ్రత మరియు పీడన పరిస్థితులను కనుగొనడానికి మరియు ప్రామాణిక పరీక్షా విధానాలను రూపొందించడానికి సహనం చెల్లించడం నిజంగా అవసరం, ఇది రోజువారీ స్థాపనలో ఉపయోగించబడుతుంది పని పద్ధతులు.

1) బారెల్లోని ప్లాస్టిక్ పదార్థం సరైనదేనా, మరియు అది నిబంధనలకు అనుగుణంగా కాల్చబడిందా అని తనిఖీ చేయండి. (ట్రయల్ మరియు ఉత్పత్తి కోసం వేర్వేరు ముడి పదార్థాలను ఉపయోగిస్తే, వేర్వేరు ఫలితాలను పొందవచ్చు).

2) నాసిరకం జిగురు లేదా ఇతర పదార్థాలు అచ్చులోకి ఇంజెక్ట్ చేయకుండా నిరోధించడానికి పదార్థ పైపును పూర్తిగా శుభ్రం చేయాలి, ఎందుకంటే నాసిరకం జిగురు మరియు ఇతర పదార్థాలు అచ్చును జామ్ చేయవచ్చు. ముడి పదార్థాలు ప్రాసెస్ చేయడానికి బారెల్ యొక్క ఉష్ణోగ్రత మరియు అచ్చు యొక్క ఉష్ణోగ్రత అనుకూలంగా ఉన్నాయా అని పరీక్షించండి.

3) సంతృప్తికరమైన రూపంతో తుది ఉత్పత్తిని ఉత్పత్తి చేయడానికి ఒత్తిడి మరియు ఇంజెక్షన్ వాల్యూమ్ను సర్దుబాటు చేయండి, కానీ బర్ర్లను అమలు చేయవద్దు, ప్రత్యేకించి కొన్ని అచ్చు కుహరం ఉత్పత్తులు పూర్తిగా పటిష్టం కానప్పుడు. వివిధ నియంత్రణ పరిస్థితులను సర్దుబాటు చేయడానికి ముందు దాని గురించి ఆలోచించండి, ఎందుకంటే అచ్చు రేటులో స్వల్ప మార్పును నింపడం అచ్చు నింపడంలో పెద్ద మార్పుకు కారణం కావచ్చు.

4) యంత్రం యొక్క పరిస్థితులు మరియు అచ్చు స్థిరీకరించే వరకు ఓపికగా వేచి ఉండండి, మధ్య తరహా యంత్రాల కోసం కూడా, దీనికి 30 నిమిషాల కంటే ఎక్కువ సమయం పట్టవచ్చు. తుది ఉత్పత్తితో సాధ్యమయ్యే సమస్యలను చూడటానికి మీరు ఈ సమయాన్ని ఉపయోగించవచ్చు.

5) స్క్రూ యొక్క అభివృద్ధి సమయం గేట్ ప్లాస్టిక్ యొక్క సాలిఫికేషన్ సమయం కంటే తక్కువగా ఉండకూడదు, లేకపోతే తుది ఉత్పత్తి యొక్క బరువు తగ్గుతుంది మరియు తుది ఉత్పత్తి యొక్క పనితీరు బలహీనపడుతుంది. మరియు అచ్చు వేడి చేయబడినప్పుడు, తుది ఉత్పత్తిని కాంపాక్ట్ చేయడానికి స్క్రూ అడ్వాన్స్ సమయం ఎక్కువ కాలం ఉండాలి.

6) మొత్తం ప్రాసెసింగ్ చక్రాన్ని తగ్గించడానికి సహేతుకంగా సర్దుబాటు చేయండి.

7) కొత్తగా సర్దుబాటు చేసిన పరిస్థితులను స్థిరీకరించడానికి కనీసం 30 నిమిషాలు అమలు చేసి, ఆపై నిరంతరం కనీసం డజను పూర్తి అచ్చు నమూనాలను ఉత్పత్తి చేయండి, కంటైనర్పై తేదీ మరియు పరిమాణాన్ని గుర్తించండి మరియు వాటిని అచ్చు కుహరం ప్రకారం ఉంచండి వాస్తవ ఆపరేషన్ మరియు సహేతుకమైన నియంత్రణ సహనాలను పొందండి. (ముఖ్యంగా బహుళ-కవచ అచ్చులకు విలువైనది).

8) నిరంతర నమూనాల యొక్క ముఖ్యమైన కొలతలు కొలవండి మరియు రికార్డ్ చేయండి (కొలిచే ముందు నమూనాలు గది ఉష్ణోగ్రతకు చల్లబరచడానికి మేము వేచి ఉండాలి).

ప్రతి అచ్చు నమూనా యొక్క కొలిచిన పరిమాణాన్ని పోల్చి చూస్తే, మీరు వీటిని శ్రద్ధ వహించాలి:

(ఎ) పరిమాణం స్థిరంగా ఉందా.

(బి) పేలవమైన ఉష్ణోగ్రత నియంత్రణ లేదా చమురు పీడన నియంత్రణ వంటి మ్యాచింగ్ పరిస్థితులు ఇప్పటికీ మారుతున్నాయని సూచించే కొన్ని కొలతలు ఉన్నాయా?

(సి) పరిమాణ మార్పు సహనం పరిధిలో ఉందా అని.

తుది ఉత్పత్తి యొక్క పరిమాణం మారకపోతే మరియు ప్రాసెసింగ్ పరిస్థితులు సాధారణమైనవి అయితే, ప్రతి కుహరం యొక్క తుది ఉత్పత్తి యొక్క నాణ్యత ఆమోదయోగ్యమైనదా మరియు దాని పరిమాణం అనుమతించదగిన సహనం లో ఉందా అని గమనించడం అవసరం. అచ్చు యొక్క పరిమాణం సరైనదేనా అని తనిఖీ చేయడానికి సగటు కంటే నిరంతరాయంగా లేదా పెద్దవిగా లేదా చిన్నవిగా ఉండే కావిటీస్ సంఖ్యను గమనించండి. అచ్చు మరియు ఉత్పత్తి పరిస్థితులను సవరించాల్సిన అవసరాన్ని మరియు భవిష్యత్తులో సామూహిక ఉత్పత్తికి సూచనగా డేటాను రికార్డ్ చేయండి మరియు విశ్లేషించండి.

03అచ్చు ట్రయల్ సమయంలో శ్రద్ధ వహించాల్సిన సమస్యలు

1) కరిగే ఉష్ణోగ్రత మరియు హైడ్రాలిక్ ఆయిల్ ఉష్ణోగ్రతను స్థిరీకరించడానికి ప్రాసెసింగ్ ఆపరేషన్ సమయాన్ని ఎక్కువసేపు చేయండి.

2) చాలా పెద్దవి లేదా చాలా చిన్నవిగా ఉన్న అన్ని తుది ఉత్పత్తుల పరిమాణం ప్రకారం యంత్ర పరిస్థితులను సర్దుబాటు చేయండి. సంకోచ రేటు చాలా పెద్దది మరియు తుది ఉత్పత్తి షూట్ చేయడానికి సరిపోకపోతే, మీరు గేట్ పరిమాణాన్ని కూడా సూచించడం ద్వారా కూడా పెంచవచ్చు.

3) ప్రతి కుహరం యొక్క పరిమాణం చాలా పెద్దది లేదా సరిదిద్దడానికి చాలా చిన్నది. కుహరం మరియు తలుపు యొక్క పరిమాణం ఇంకా సరైనది అయితే, నింపే రేటు, అచ్చు యొక్క ఉష్ణోగ్రత మరియు ప్రతి భాగం యొక్క ఒత్తిడి వంటి యంత్ర పరిస్థితులను సవరించడానికి ప్రయత్నించండి మరియు కొన్ని అచ్చులను తనిఖీ చేయండి. కుహరం నెమ్మదిగా అచ్చును నింపుతుంది.

4) అచ్చు కుహరం యొక్క తుది ఉత్పత్తుల యొక్క సరిపోయే పరిస్థితి లేదా అచ్చు కోర్ యొక్క స్థానభ్రంశం ప్రకారం, ఇది విడిగా సవరించబడుతుంది. దాని ఏకరూపతను మెరుగుపరచడానికి నింపే రేటు మరియు అచ్చు ఉష్ణోగ్రతను సర్దుబాటు చేయడానికి కూడా ఇది అనుమతించబడుతుంది.

5) ఆయిల్ పంప్, ఆయిల్ వాల్వ్, టెంపరేచర్ కంట్రోలర్ మొదలైన ఇంజెక్షన్ యంత్రం యొక్క లోపాలను తనిఖీ చేయండి మరియు సవరించండి, ప్రాసెసింగ్ పరిస్థితులలో మార్పులకు కారణమవుతుంది, ఖచ్చితమైన అచ్చు కూడా పేలవంగా నిర్వహించబడుతున్న వాటిపై మంచి పని సామర్థ్యాన్ని ఆడదు యంత్రం.

రికార్డ్ చేసిన అన్ని విలువలను సమీక్షించిన తరువాత, సరిదిద్దబడిన నమూనాలు మెరుగుపడ్డాయో లేదో పోల్చడానికి ప్రూఫ్ రీడింగ్ కోసం నమూనాల సమితిని ఉంచండి.

04ముఖ్యమైన విషయాలు

ప్రాసెసింగ్ చక్రం, కరిగే మరియు అచ్చు ఉష్ణోగ్రత, బారెల్ ఉష్ణోగ్రత, ఇంజెక్షన్ చర్య సమయం, స్క్రూ దాణా కాలం మొదలైన వాటిలో వివిధ ఒత్తిళ్లతో సహా అచ్చు ట్రయల్ ప్రక్రియలో నమూనా తనిఖీ యొక్క అన్ని రికార్డులను సరిగ్గా ఉంచండి. సంక్షిప్తంగా, మీరు సహాయపడే ప్రతిదాన్ని సేవ్ చేయాలి భవిష్యత్తులో నాణ్యతా ప్రమాణాలకు అనుగుణంగా ఉత్పత్తులను పొందటానికి అదే ప్రాసెసింగ్ పరిస్థితుల డేటాను విజయవంతంగా స్థాపించడానికి దీనిని ఉపయోగించవచ్చు.

ప్రస్తుతం, కర్మాగారంలో అచ్చు విచారణ సమయంలో అచ్చు ఉష్ణోగ్రత తరచుగా నిర్లక్ష్యం చేయబడుతుంది మరియు స్వల్పకాలిక అచ్చు ట్రయల్ మరియు భవిష్యత్తులో భారీ ఉత్పత్తి సమయంలో అచ్చు ఉష్ణోగ్రత గ్రహించడం చాలా కష్టం. తప్పు అచ్చు ఉష్ణోగ్రత పరిమాణం, ప్రకాశం, సంకోచం, ప్రవాహ నమూనా మరియు నమూనా యొక్క పదార్థం లేకపోవడాన్ని ప్రభావితం చేస్తుంది. , భవిష్యత్ భారీ ఉత్పత్తిని నియంత్రించడానికి అచ్చు ఉష్ణోగ్రత నియంత్రిక ఉపయోగించకపోతే, ఇబ్బందులు తలెత్తవచ్చు.

షాంఘై రెయిన్బో ఇండస్ట్రియల్ కో., లిమిటెడ్ తయారీదారు, షాంఘై రెయిన్బో ప్యాకేజీ ఒక-స్టాప్ కాస్మెటిక్ ప్యాకేజింగ్ను అందిస్తుంది. మీరు మా ఉత్పత్తులను ఇష్టపడితే, మీరు మమ్మల్ని సంప్రదించవచ్చు,

వెబ్సైట్:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

వాట్సాప్: +008613818823743

పోస్ట్ సమయం: అక్టోబర్ -18-2021