కలర్ బాక్స్లు కాస్మెటిక్ ప్యాకేజింగ్ పదార్థాల ఖర్చులో ఎక్కువ భాగం. అదే సమయంలో, రంగు పెట్టెల ప్రక్రియ అన్ని కాస్మెటిక్ ప్యాకేజింగ్ పదార్థాలలో కూడా చాలా క్లిష్టంగా ఉంటుంది. ప్లాస్టిక్ ఉత్పత్తి కర్మాగారాలతో పోలిస్తే, కలర్ బాక్స్ ఫ్యాక్టరీల పరికరాల ఖర్చు కూడా చాలా ఎక్కువ. అందువల్ల, కలర్ బాక్స్ ఫ్యాక్టరీల ప్రవేశం చాలా ఎక్కువ. ఈ వ్యాసంలో, మేము యొక్క ప్రాథమిక జ్ఞానాన్ని క్లుప్తంగా వివరిస్తాముకలర్ బాక్స్ ప్యాకేజింగ్ మెటీరియల్స్.

ఉత్పత్తి నిర్వచనం

కలర్ బాక్స్లు మడత పెట్టెలు మరియు కార్డ్బోర్డ్ మరియు మైక్రో ముడతలు పెట్టిన కార్డ్బోర్డ్తో చేసిన మైక్రో ముడతలు పెట్టిన పెట్టెలను సూచిస్తాయి. ఆధునిక ప్యాకేజింగ్ భావనలో, ఉత్పత్తులను రక్షించడం నుండి ఉత్పత్తులను ప్రోత్సహించడం వరకు కలర్ బాక్స్లు మార్చబడ్డాయి. రంగు పెట్టెల నాణ్యత ద్వారా వినియోగదారులు ఉత్పత్తుల నాణ్యతను నిర్ధారించవచ్చు.

తయారీ ప్రక్రియ

కలర్ బాక్స్ తయారీ ప్రక్రియను ప్రీ-ప్రెస్ సర్వీస్ మరియు పోస్ట్-ప్రెస్ సేవగా విభజించారు. ప్రీ-ప్రెస్ టెక్నాలజీ ప్రింటింగ్కు ముందు పాల్గొన్న ప్రక్రియను సూచిస్తుంది, ప్రధానంగా కంప్యూటర్ గ్రాఫిక్ డిజైన్ మరియు డెస్క్టాప్ ప్రచురణతో సహా. గ్రాఫిక్ డిజైన్, ప్యాకేజింగ్ డెవలప్మెంట్, డిజిటల్ ప్రూఫింగ్, సాంప్రదాయ ప్రూఫింగ్, కంప్యూటర్ కట్టింగ్ మొదలైనవి. పోస్ట్-ప్రెస్ సేవ ఉపరితల చికిత్స (ఆయిలింగ్, యువి, లామినేషన్, హాట్ స్టాంపింగ్/సిల్వర్, ఎంబాసింగ్ మొదలైనవి) వంటి ఉత్పత్తి ప్రాసెసింగ్ గురించి ఎక్కువ. .

1. తయారీ ప్రక్రియ

ఎ. ఫిల్మ్ డిజైనింగ్

ఆర్ట్ డిజైనర్ ప్యాకేజింగ్ మరియు ప్రింటింగ్ పత్రాలను గీస్తుంది మరియు టైప్ చేస్తుంది మరియు ప్యాకేజింగ్ పదార్థాల ఎంపికను పూర్తి చేస్తుంది.

బి. ప్రింటింగ్

ఫిల్మ్ (సిటిపి ప్లేట్) పొందిన తరువాత, ఫిల్మ్ సైజ్, పేపర్ మందం మరియు ప్రింటింగ్ కలర్ ప్రకారం ప్రింటింగ్ నిర్ణయించబడుతుంది. సాంకేతిక దృక్కోణం నుండి, ప్రింటింగ్ అనేది ప్లేట్ తయారీకి ఒక సాధారణ పదం (అసలైనదాన్ని ప్రింటింగ్ ప్లేట్లోకి కాపీ చేయడం), ప్రింటింగ్ (ప్రింటింగ్ ప్లేట్లోని గ్రాఫిక్ సమాచారం సబ్స్ట్రేట్ యొక్క ఉపరితలానికి బదిలీ చేయబడుతుంది) మరియు పోస్ట్-ప్రెస్ ప్రాసెసింగ్ (పోస్ట్-ప్రెస్ ప్రాసెసింగ్ ( బుక్ లేదా బాక్స్ మొదలైన వాటిలో ప్రాసెస్ చేయడం వంటి అవసరాలు మరియు పనితీరు ప్రకారం ముద్రిత ఉత్పత్తిని ప్రాసెస్ చేయడం).

సి. కత్తి అచ్చులు మరియు మౌంటు గుంటలు తయారు చేయడం

డై యొక్క ఉత్పత్తిని నమూనా మరియు పాక్షిక-పూర్తయిన ఉత్పత్తి ముద్రించిన ప్రకారం నిర్ణయించాల్సిన అవసరం ఉంది.

D. ముద్రిత ఉత్పత్తుల ప్రదర్శన ప్రాసెసింగ్

లామినేషన్, హాట్ స్టాంపింగ్, యువి, ఆయిలింగ్ మొదలైన వాటితో సహా ఉపరితలాన్ని అందంగా తీర్చిదిద్దండి.

E. డై-కటింగ్

రంగు పెట్టె యొక్క ప్రాథమిక శైలిని రూపొందించడానికి రంగు పెట్టెను చనిపోవడానికి బీర్ మెషిన్ + డై కట్టర్ ఉపయోగించండి.

ఎఫ్. గిఫ్ట్ బాక్స్/స్టికీ బాక్స్

నమూనా లేదా రూపకల్పన శైలి ప్రకారం, రంగు పెట్టె యొక్క భాగాలను పరిష్కరించాలి మరియు కలిసి కనెక్ట్ చేయాల్సిన అవసరం ఉంది, వీటిని యంత్రం ద్వారా లేదా చేతితో అతుక్కొని చేయవచ్చు.

2. సాధారణ పోస్ట్-ప్రింటింగ్ ప్రక్రియలు

చమురు పూత ప్రక్రియ

ఆయిలింగ్ అనేది ముద్రించిన షీట్ యొక్క ఉపరితలంపై నూనె పొరను వర్తింపజేసి, ఆపై తాపన పరికరం ద్వారా ఎండబెట్టడం. రెండు పద్ధతులు ఉన్నాయి, ఒకటి నూనెకు నూనె యంత్రాన్ని ఉపయోగించడం, మరొకటి నూనెను ముద్రించడానికి ప్రింటింగ్ ప్రెస్ను ఉపయోగించడం. సిరా పడకుండా మరియు నిగనిగలాడేదాన్ని పెంచడం ప్రధాన పని. ఇది తక్కువ అవసరాలతో సాధారణ ఉత్పత్తుల కోసం ఉపయోగించబడుతుంది.

పాలిషింగ్ ప్రక్రియ

ముద్రిత షీట్ నూనె పొరతో పూత మరియు తరువాత పాలిషింగ్ మెషీన్ గుండా వెళుతుంది, ఇది అధిక ఉష్ణోగ్రత, తేలికపాటి బెల్ట్ మరియు పీడనం ద్వారా చదును చేయబడుతుంది. ఇది కాగితం యొక్క ఉపరితలాన్ని మార్చడానికి సున్నితమైన పాత్ర పోషిస్తుంది, ఇది నిగనిగలాడే భౌతిక ఆస్తిని ప్రదర్శిస్తుంది మరియు ముద్రిత రంగు క్షీణించకుండా సమర్థవంతంగా నిరోధించగలదు.

UV ప్రక్రియ

UV టెక్నాలజీ అనేది పోస్ట్-ప్రింటింగ్ ప్రక్రియ, ఇది ముద్రించిన పదార్థంపై UV ఆయిల్ పొరను వర్తింపజేయడం ద్వారా ముద్రించిన పదార్థాన్ని చలనచిత్రంలోకి పటిష్టం చేస్తుంది మరియు తరువాత అతినీలలోహిత కాంతితో వికిరణం చేస్తుంది. రెండు పద్ధతులు ఉన్నాయి: ఒకటి పూర్తి-ప్లేట్ UV మరియు మరొకటి పాక్షిక UV. ఉత్పత్తి జలనిరోధిత, దుస్తులు-నిరోధక మరియు ప్రకాశవంతమైన ప్రభావాలను సాధించగలదు

లామినేటింగ్ ప్రక్రియ

లామినేషన్ అనేది పిపి ఫిల్మ్కు జిగురు వర్తించబడుతుంది, ఇది తాపన పరికరం ద్వారా ఎండబెట్టి, ఆపై ముద్రించిన షీట్లో నొక్కండి. నిగనిగలాడే మరియు మాట్టే అనే రెండు రకాల లామినేషన్ ఉన్నాయి. ముద్రించిన ఉత్పత్తి యొక్క ఉపరితలం సున్నితంగా, ప్రకాశవంతంగా, మరింత స్టెయిన్-రెసిస్టెంట్, నీటి-నిరోధక మరియు దుస్తులు-నిరోధక, ప్రకాశవంతమైన రంగులు మరియు నష్టానికి తక్కువ అవకాశం ఉంది, ఇది వివిధ ముద్రిత ఉత్పత్తుల రూపాన్ని రక్షిస్తుంది మరియు వారి సేవా జీవితాన్ని పెంచుతుంది.

హోలోగ్రాఫిక్ బదిలీ ప్రక్రియ

హోలోగ్రాఫిక్ ట్రాన్స్ఫర్ ఒక నిర్దిష్ట పెంపుడు ఫిల్మ్ మరియు వాక్యూమ్ కోట్ మీద ప్రీ-ప్రెస్ చేయడానికి అచ్చు ప్రక్రియను ఉపయోగిస్తుంది, ఆపై పూతపై నమూనా మరియు రంగును కాగితపు ఉపరితలానికి బదిలీ చేస్తుంది. ఇది యాంటీ-కౌంటర్ మరియు ప్రకాశవంతమైన ఉపరితలాన్ని ఏర్పరుస్తుంది, ఇది ఉత్పత్తి యొక్క గ్రేడ్ను మెరుగుపరుస్తుంది.

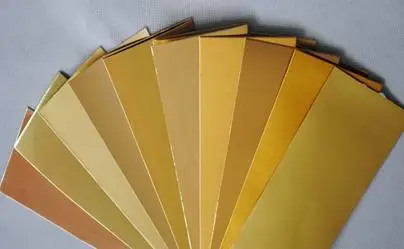

బంగారు స్టాంపింగ్ ప్రక్రియ

యానోడైజ్డ్ అల్యూమినియం రేకు లేదా ఇతర వర్ణద్రవ్యం రేకుపై రంగు పొరను వేడి మరియు పీడనం కింద ముద్రిత ఉత్పత్తికి బదిలీ చేయడానికి హాట్ స్టాంపింగ్ (గిల్డింగ్) పరికరాలను ఉపయోగించే ప్రత్యేక పోస్ట్-ప్రింటింగ్ ప్రక్రియ. యానోడైజ్డ్ అల్యూమినియం రేకు యొక్క అనేక రంగులు ఉన్నాయి, బంగారం, వెండి మరియు లేజర్ సర్వసాధారణం. బంగారం మరియు వెండిని నిగనిగలాడే బంగారం, మాట్టే బంగారం, నిగనిగలాడే వెండి మరియు మాట్టే వెండిగా విభజించారు. గిల్డింగ్ ఉత్పత్తి యొక్క గ్రేడ్ను మెరుగుపరుస్తుంది

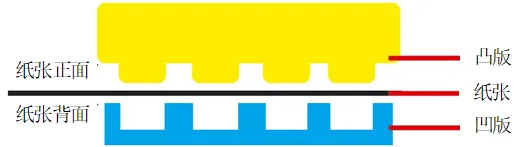

ఎంబోస్డ్ ప్రాసెస్

ఒక గురుత్వాకర్షణ ప్లేట్ మరియు ఒక రిలీఫ్ ప్లేట్ తయారు చేయడం అవసరం, మరియు రెండు ప్లేట్లు మంచి మ్యాచింగ్ ఖచ్చితత్వాన్ని కలిగి ఉండాలి. గురుత్వాకర్షణ పలకను నెగటివ్ ప్లేట్ అని కూడా అంటారు. ప్లేట్లో ప్రాసెస్ చేయబడిన చిత్రం మరియు వచనం యొక్క పుటాకార మరియు కుంభాకార భాగాలు ప్రాసెస్ చేసిన ఉత్పత్తికి సమానంగా ఉంటాయి. ఎంబాసింగ్ ప్రక్రియ ఉత్పత్తి యొక్క గ్రేడ్ను మెరుగుపరుస్తుంది

పేపర్ మౌంటు ప్రక్రియ

ముడతలు పెట్టిన కార్డ్బోర్డ్ యొక్క రెండు లేదా అంతకంటే ఎక్కువ పొరలకు సమానంగా జిగురును వర్తించే ప్రక్రియను ప్యాకేజింగ్ అవసరాలను తీర్చగల కార్డ్బోర్డ్లోకి నొక్కడం మరియు అతికించడం పేపర్ లామినేషన్ అంటారు. ఇది ఉత్పత్తిని బాగా రక్షించడానికి ఉత్పత్తి యొక్క దృ ness త్వం మరియు బలాన్ని పెంచుతుంది.

ఉత్పత్తి నిర్మాణం

1. మెటీరియల్ వర్గీకరణ

ముఖ కణజాలం

ముఖ కాగితం ప్రధానంగా పూత కాగితం, గార్జియస్ కార్డ్, గోల్డ్ కార్డ్, ప్లాటినం కార్డ్, సిల్వర్ కార్డ్, లేజర్ కార్డ్ మొదలైనవాటిని సూచిస్తుంది, ఇవి ముడతలు పెట్టిన కాగితం యొక్క ఉపరితలంతో జతచేయబడిన ముద్రించదగిన భాగాలు. పూత కలిగిన కాగితం, కోటెడ్ ప్రింటింగ్ పేపర్ అని కూడా పిలుస్తారు, దీనిని సాధారణంగా ముఖ కాగితం కోసం ఉపయోగిస్తారు. ఇది తెలుపు పూతతో పూసిన బేస్ పేపర్తో చేసిన హై-గ్రేడ్ ప్రింటింగ్ పేపర్; లక్షణాలు ఏమిటంటే కాగితం ఉపరితలం చాలా మృదువైనది మరియు చదునుగా ఉంటుంది, అధిక సున్నితత్వం మరియు మంచి వివరణ ఉంటుంది. పూత కాగితాన్ని సింగిల్-సైడెడ్ పూత కాగితం, డబుల్ సైడెడ్ కోటెడ్ పేపర్, మాట్టే కోటెడ్ పేపర్ మరియు క్లాత్-ఆకృతి గల పూత కాగితంగా విభజించారు. నాణ్యత ప్రకారం, ఇది మూడు తరగతులుగా విభజించబడింది: A, B, మరియు C. డబుల్ కోటెడ్ కాగితం యొక్క ఉపరితలం సున్నితంగా మరియు గ్లోసియర్, మరియు ఇది మరింత ఉన్నతస్థాయి మరియు కళాత్మకంగా కనిపిస్తుంది. సాధారణ డబుల్ కోటెడ్ పేపర్లు 105 గ్రా, 128G, 157G, 200G, 250G, మొదలైనవి.

ముడతలు పెట్టిన కాగితం

ముడతలు పెట్టిన కాగితంలో ప్రధానంగా వైట్ బోర్డ్ పేపర్, ఎల్లో బోర్డ్ పేపర్, బాక్స్బోర్డ్ పేపర్ (లేదా హెంప్ బోర్డ్ పేపర్), ఆఫ్సెట్ బోర్డ్ పేపర్, లెటర్ప్రెస్ పేపర్ మొదలైనవి ఉన్నాయి. ఈ వ్యత్యాసం కాగితం బరువు, కాగితపు మందం మరియు కాగితపు దృ ff త్వం. ముడతలు పెట్టిన కాగితంలో 4 పొరలు ఉన్నాయి: ఉపరితల పొర (అధిక తెల్లదనం), లైనింగ్ పొర (ఉపరితల పొర మరియు కోర్ పొరను వేరు చేయడం), కోర్ పొర (కార్డ్బోర్డ్ యొక్క మందాన్ని పెంచడానికి మరియు దృ ff త్వం మెరుగుపరచడానికి నింపడం), దిగువ పొర (కార్డ్బోర్డ్ ప్రదర్శన మరియు బలం ). సాంప్రదాయ కార్డ్బోర్డ్ బరువు: 230, 250, 300, 350, 400, 450, 500G/㎡, కార్డ్బోర్డ్ యొక్క సాంప్రదాయిక లక్షణాలు (ఫ్లాట్): సాధారణ పరిమాణం 787*1092 మిమీ మరియు పెద్ద పరిమాణం 889*1194 మిమీ, కార్డ్బోర్డ్ (రోల్) యొక్క సాంప్రదాయిక లక్షణాలు: 26 " 28 "31" 33 "35" 36 "38" 40 "మొదలైనవి (ప్రింటింగ్కు అనువైనది), ముద్రిత ఉపరితల కాగితం లామినేట్ చేయబడింది ఆకృతి కోసం దృ ff త్వాన్ని పెంచడానికి ముడతలు పెట్టిన కాగితం.

కార్డ్బోర్డ్

సాధారణంగా, వైట్ కార్డ్బోర్డ్, బ్లాక్ కార్డ్బోర్డ్ మొదలైనవి ఉన్నాయి, 250-400 గ్రాముల నుండి గ్రామ్ బరువు ఉంటుంది; అసెంబ్లీ మరియు సహాయక ఉత్పత్తుల కోసం మడతపెట్టి కాగితపు పెట్టెలో ఉంచారు. వైట్ కార్డ్బోర్డ్ మరియు వైట్ బోర్డ్ పేపర్ మధ్య అతిపెద్ద వ్యత్యాసం ఏమిటంటే, వైట్ బోర్డ్ పేపర్ మిశ్రమ కలపతో తయారు చేయబడింది, అయితే వైట్ కార్డ్బోర్డ్ లాగ్ గుజ్జుతో తయారు చేయబడింది మరియు వైట్ బోర్డ్ పేపర్ కంటే ధర ఖరీదైనది. కార్డ్బోర్డ్ యొక్క మొత్తం పేజీ డై చేత కత్తిరించబడుతుంది, ఆపై అవసరమైన ఆకారంలో మడవబడుతుంది మరియు ఉత్పత్తిని బాగా రక్షించడానికి కాగితం పెట్టె లోపల ఉంచబడుతుంది.

2. కలర్ బాక్స్ నిర్మాణం

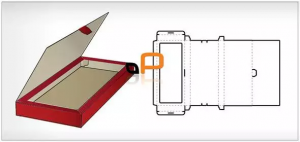

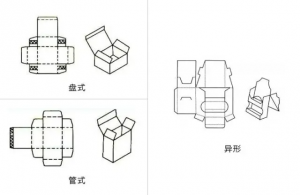

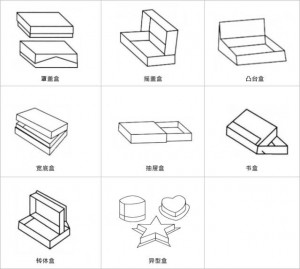

A. మడత కాగితం పెట్టె

0.3-1.1 మిమీ మందంతో మడత-నిరోధక పేపర్బోర్డ్తో తయారు చేయబడిన దాన్ని మడతపెట్టి, వస్తువులను రవాణా చేయడానికి ముందు రవాణా మరియు నిల్వ కోసం ఫ్లాట్ ఆకారంలో మడవవచ్చు మరియు పేర్చవచ్చు. తక్కువ ఖర్చు, చిన్న అంతరిక్ష వృత్తి, అధిక ఉత్పత్తి సామర్థ్యం మరియు అనేక నిర్మాణాత్మక మార్పులు ప్రయోజనాలు; ప్రతికూలతలు తక్కువ బలం, వికారమైన రూపాన్ని మరియు ఆకృతి, మరియు ఖరీదైన బహుమతుల ప్యాకేజింగ్కు ఇది తగినది కాదు.

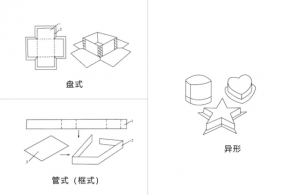

డిస్క్ రకం: బాక్స్ కవర్ అతిపెద్ద బాక్స్ ఉపరితలంపై ఉంది, వీటిని కవర్, స్వింగ్ కవర్, లాచ్ రకం, పాజిటివ్ ప్రెస్ సీల్ రకం, డ్రాయర్ రకం మొదలైనవిగా విభజించవచ్చు.

ట్యూబ్ రకం: బాక్స్ కవర్ అతిచిన్న పెట్టె ఉపరితలంపై ఉంది, వీటిని చొప్పించు రకం, లాక్ రకం, గొళ్ళెం రకం, పాజిటివ్ ప్రెస్ సీల్ రకం, అంటుకునే ముద్ర, కనిపించే ఓపెన్ మార్క్ కవర్ మొదలైనవిగా విభజించవచ్చు.

ఇతరులు: ట్యూబ్ డిస్క్ రకం మరియు ఇతర ప్రత్యేక ఆకారపు మడత కాగితపు పెట్టెలు

బి. పేస్ట్ (స్థిర) కాగితం పెట్టె

బేస్ కార్డ్బోర్డ్ అతుక్కొని, ఒక ఆకారాన్ని రూపొందించడానికి వెనిర్ పదార్థంతో అమర్చబడి, ఏర్పడిన తర్వాత దీనిని ఫ్లాట్ ప్యాకేజీగా ముడుచుకోలేము. ప్రయోజనాలు ఏమిటంటే, అనేక రకాల వెనిర్ పదార్థాలను ఎంచుకోవచ్చు, యాంటీ-పంక్చర్ రక్షణ మంచిది, స్టాకింగ్ బలం ఎక్కువగా ఉంటుంది మరియు ఇది హై-ఎండ్ గిఫ్ట్ బాక్స్లకు అనుకూలంగా ఉంటుంది. ప్రతికూలతలు అధిక ఉత్పత్తి వ్యయం, మడత మరియు పేర్చబడి ఉండలేవు, వెనిర్ పదార్థం సాధారణంగా మానవీయంగా ఉంచబడుతుంది, ప్రింటింగ్ ఉపరితలం చౌకగా ఉండటం సులభం, ఉత్పత్తి వేగం తక్కువగా ఉంటుంది మరియు నిల్వ మరియు రవాణా కష్టం

డిస్క్ రకం: బేస్ బాక్స్ బాడీ మరియు బాక్స్ దిగువన ఒక పేజీ కాగితంతో ఏర్పడతాయి. ప్రయోజనం ఏమిటంటే దిగువ నిర్మాణం దృ firm ంగా ఉంటుంది, మరియు ప్రతికూలత ఏమిటంటే నాలుగు వైపులా ఉన్న అతుకులు పగుళ్లకు గురవుతాయి మరియు బలోపేతం చేయాల్సిన అవసరం ఉంది.

ట్యూబ్ రకం (ఫ్రేమ్ రకం): ప్రయోజనం ఏమిటంటే నిర్మాణం సరళమైనది మరియు ఉత్పత్తి చేయడం సులభం; ప్రతికూలత ఏమిటంటే, దిగువ ప్లేట్ ఒత్తిడిలో పడటం సులభం, మరియు ఫ్రేమ్ అంటుకునే ఉపరితలం మరియు దిగువ అంటుకునే కాగితం మధ్య అతుకులు స్పష్టంగా కనిపిస్తాయి, ఇది రూపాన్ని ప్రభావితం చేస్తుంది.

కలయిక రకం: ట్యూబ్ డిస్క్ రకం మరియు ఇతర ప్రత్యేక ఆకారపు మడత కాగితపు పెట్టెలు.

3. కలర్ బాక్స్ స్ట్రక్చర్ కేసు

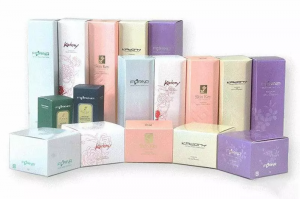

సౌందర్య సాధనాల అప్లికేషన్

కాస్మెటిక్ ఉత్పత్తులు, పూల పెట్టెలు, బహుమతి పెట్టెలు మొదలైన వాటిలో అన్నీ కలర్ బాక్స్ వర్గానికి చెందినవి.

కొనుగోలు పరిగణనలు

1. రంగు పెట్టెలకు కొటేషన్ పద్ధతి

కలర్ బాక్స్లు బహుళ ప్రక్రియలతో కూడి ఉంటాయి, అయితే సుమారుగా వ్యయ నిర్మాణం ఈ క్రింది విధంగా ఉంది: ఫేస్ పేపర్ ఖర్చు, ముడతలు పెట్టిన కాగితపు ఖర్చు, ఫిల్మ్, పిఎస్ ప్లేట్, ప్రింటింగ్, ఉపరితల చికిత్స, రోలింగ్, మౌంటు, డై కటింగ్, పేజింగ్, 5% నష్టం, పన్ను, లాభం, మొదలైనవి.

2. సాధారణ సమస్యలు

ప్రింటింగ్ యొక్క నాణ్యత సమస్యలు రంగు వ్యత్యాసం, ధూళి, గ్రాఫిక్ లోపాలు, లామినేషన్ క్యాలెండరింగ్, ఎంబాసింగ్ మొదలైనవి; డై కటింగ్ యొక్క నాణ్యత సమస్యలు ప్రధానంగా పగుళ్లు ఉన్న పంక్తులు, కఠినమైన అంచులు మొదలైనవి; మరియు బాక్సులను అతికించడం యొక్క నాణ్యత సమస్యలు డీబండింగ్, పొంగిపొర్లుతున్న జిగురు, మడత పెట్టె ఏర్పడటం మొదలైనవి.

పోస్ట్ సమయం: నవంబర్ -26-2024