เพื่อให้ผลิตภัณฑ์เป็นส่วนตัวมากขึ้นผลิตภัณฑ์บรรจุภัณฑ์ที่เกิดขึ้นส่วนใหญ่จะต้องมีสีบนพื้นผิว มีกระบวนการบำบัดพื้นผิวที่หลากหลายสำหรับบรรจุภัณฑ์เคมีทุกวัน ที่นี่เราแนะนำกระบวนการทั่วไปหลายประการในอุตสาหกรรมบรรจุภัณฑ์เครื่องสำอางเช่นการเคลือบสูญญากาศการฉีดพ่นไฟฟ้าอะโนไดซ์ ฯลฯ ฯลฯ

一、 เกี่ยวกับกระบวนการฉีดพ่น

การฉีดพ่นหมายถึงวิธีการเคลือบที่ใช้ปืนสเปรย์หรือเครื่องฉีดน้ำดิสก์เพื่อกระจายไปสู่หยดที่สม่ำเสมอและละเอียดด้วยความช่วยเหลือของแรงดันหรือแรงเหวี่ยงและนำไปใช้กับพื้นผิวของวัตถุที่จะเคลือบ มันสามารถแบ่งออกเป็นสเปรย์อากาศการฉีดพ่นแบบไม่มีอากาศการพ่นไฟฟ้าสถิตและวิธีการอนุพันธ์ที่หลากหลายของรูปแบบการฉีดพ่นพื้นฐานข้างต้นเช่นการฉีดพ่นด้วยแรงดันต่ำแรงดันต่ำ

二、 คุณสมบัติของกระบวนการฉีดพ่น

●ผลการป้องกัน:

ปกป้องวัตถุโลหะไม้หินและพลาสติกจากการสึกกร่อนด้วยแสงฝนน้ำค้างน้ำค้างความชุ่มชื้นและสื่ออื่น ๆ การครอบคลุมวัตถุด้วยสีเป็นหนึ่งในวิธีการป้องกันที่สะดวกและเชื่อถือได้มากที่สุดซึ่งสามารถปกป้องวัตถุและยืดอายุการใช้งาน

ผลการตกแต่ง:

การวาดภาพสามารถทำให้วัตถุ "ปก" ด้วยเสื้อโค้ทที่สวยงามด้วยความฉลาดความเงางามและความเรียบเนียน สภาพแวดล้อมและวัตถุที่สวยงามทำให้ผู้คนรู้สึกสวยงามและสะดวกสบาย

ฟังก์ชั่นพิเศษ:

หลังจากใช้สีพิเศษบนวัตถุพื้นผิวของวัตถุสามารถมีฟังก์ชั่นเช่นไฟไหม้, กันน้ำ, ต่อต้านการแช่, การบ่งชี้อุณหภูมิ, การเก็บรักษาความร้อน, การลักลอบ, การนำไฟฟ้า, ยาฆ่าแมลง, การฆ่าเชื้อ, การเรืองแสงและการสะท้อน

三、 องค์ประกอบของระบบกระบวนการฉีดพ่น

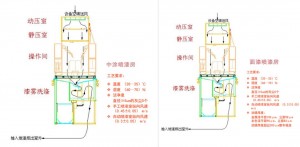

1. ห้องฉีดพ่น

1) ระบบปรับอากาศ: อุปกรณ์ที่ให้อากาศบริสุทธิ์ที่สะอาดด้วยอุณหภูมิความชื้นและการควบคุมฝุ่นให้กับบูธสเปรย์

2) BOOTH SPRAY BOOTH: ประกอบด้วยห้องแรงดันแบบไดนามิกห้องความดันคงที่ห้องผ่าตัดสเปรย์และแผ่นรองพื้น

3) ระบบคอลเลกชันไอเสียและสีหมอก: ประกอบด้วยอุปกรณ์คอลเลกชันสีหมอกพัดลมไอเสียและท่ออากาศ

4) อุปกรณ์กำจัดสีของเสีย: ในเวลาที่เหมาะสมลบสีของเสียตกค้างในน้ำเสียที่ปล่อยออกจากอุปกรณ์ล้างไอเสียบูธสเปรย์และส่งน้ำที่กรองไปยังคูที่ด้านล่างของบูธสเปรย์เพื่อรีไซเคิล

2. สายฉีดพ่น

ส่วนประกอบหลักทั้งเจ็ดของสายการเคลือบส่วนใหญ่ ได้แก่ : อุปกรณ์การบำบัดล่วงหน้า, ระบบฉีดพ่นผง, อุปกรณ์พ่นสี, เตาอบ, ระบบแหล่งความร้อน, ระบบควบคุมอิเล็กทรอนิกส์, ห่วงโซ่สายพานลำเลียงแขวน ฯลฯ

1) อุปกรณ์การบำบัดล่วงหน้า

หน่วยการรักษาก่อนการรักษาแบบหลายพื้นที่สเปรย์เป็นอุปกรณ์ที่ใช้กันทั่วไปสำหรับการรักษาพื้นผิว หลักการของมันคือการใช้การกำจัดดลุ๊ปเชิงกลเพื่อเร่งปฏิกิริยาทางเคมีเพื่อให้การเสื่อมสภาพฟอสเฟตการล้างน้ำและกระบวนการอื่น ๆ กระบวนการทั่วไปของชิ้นส่วนเหล็กสเปรย์ก่อนการบำบัดคือ: ก่อนการเรียนรู้ก่อนการเสื่อมสภาพการล้างด้วยน้ำการซักน้ำการปรับพื้นผิวการฟอสเฟตการซักน้ำการล้างด้วยน้ำการซักน้ำบริสุทธิ์ เครื่องทำความสะอาดการยิงระเบิดสามารถใช้สำหรับการรักษาล่วงหน้าซึ่งเหมาะสำหรับชิ้นส่วนเหล็กที่มีโครงสร้างง่าย ๆ สนิมรุนแรงไม่มีน้ำมันหรือน้ำมันน้อย และไม่มีมลพิษทางน้ำ

2) ระบบการฉีดพ่นผง

อุปกรณ์การกู้คืนองค์ประกอบไซโคลน + ตัวกรองขนาดเล็กในการฉีดพ่นผงเป็นอุปกรณ์กู้คืนผงขั้นสูงที่มีการเปลี่ยนสีเร็วขึ้น ขอแนะนำให้ใช้ผลิตภัณฑ์ที่นำเข้าสำหรับส่วนสำคัญของระบบพ่นผงและทุกส่วนเช่นห้องฉีดพ่นผงและลิฟท์เชิงกลไฟฟ้าจะผลิตในประเทศ

3) อุปกรณ์ฉีดพ่น

เช่นห้องฉีดพ่นน้ำมันและห้องพ่นม่านน้ำซึ่งใช้กันอย่างแพร่หลายในการเคลือบผิวของจักรยานสปริงใบรถยนต์และรถตักขนาดใหญ่

4) เตาอบ

เตาอบเป็นหนึ่งในอุปกรณ์สำคัญในสายการผลิตสารเคลือบผิว ความสม่ำเสมอของอุณหภูมิเป็นตัวบ่งชี้ที่สำคัญเพื่อให้แน่ใจว่าคุณภาพของการเคลือบ วิธีการทำความร้อนของเตาอบรวมถึงรังสีการไหลเวียนของอากาศร้อนและรังสี + การไหลเวียนของอากาศร้อน ฯลฯ ตามโปรแกรมการผลิตสามารถแบ่งออกเป็นห้องเดี่ยวและผ่านประเภท ฯลฯ และรูปแบบอุปกรณ์รวมถึงประเภทตรงผ่าน และประเภทสะพาน เตาอบการไหลเวียนของอากาศร้อนมีฉนวนกันความร้อนที่ดีอุณหภูมิสม่ำเสมอในเตาอบและการสูญเสียความร้อนน้อยลง หลังจากการทดสอบความแตกต่างของอุณหภูมิในเตาอบน้อยกว่า± 3OC ถึงตัวบ่งชี้ประสิทธิภาพของผลิตภัณฑ์ที่คล้ายกันในประเทศขั้นสูง

5) ระบบแหล่งความร้อน

การไหลเวียนของอากาศร้อนเป็นวิธีการทำความร้อนทั่วไป มันใช้หลักการของการนำพาความร้อนเพื่อให้ความร้อนแก่เตาอบเพื่อให้ได้การอบแห้งและการบ่มของชิ้นงาน แหล่งความร้อนสามารถเลือกได้ตามสถานการณ์เฉพาะของผู้ใช้: ไฟฟ้าไอน้ำก๊าซหรือน้ำมันเชื้อเพลิง ฯลฯ กล่องแหล่งความร้อนสามารถกำหนดได้ตามสถานการณ์ของเตาอบ: วางไว้ที่ด้านบนด้านล่างและด้านข้าง หากพัดลมหมุนเวียนสำหรับการผลิตแหล่งความร้อนเป็นพัดลมที่ทนต่ออุณหภูมิสูงเป็นพิเศษมันมีข้อดีของชีวิตที่ยาวนานการใช้พลังงานต่ำเสียงรบกวนต่ำและขนาดเล็ก

6) ระบบควบคุมไฟฟ้า

การควบคุมไฟฟ้าของเส้นภาพวาดและภาพวาดมีการควบคุมส่วนกลางและคอลัมน์เดี่ยว การควบคุมส่วนกลางสามารถใช้ Programmable Controller (PLC) เพื่อควบคุมโฮสต์ควบคุมแต่ละกระบวนการโดยอัตโนมัติตามโปรแกรมควบคุมที่รวบรวมรวบรวมข้อมูลและตรวจสอบการเตือนภัย การควบคุมคอลัมน์เดียวเป็นวิธีการควบคุมที่ใช้กันมากที่สุดในสายการผลิตภาพวาด แต่ละกระบวนการจะถูกควบคุมในคอลัมน์เดียวและกล่องควบคุมไฟฟ้า (ตู้) ตั้งอยู่ใกล้กับอุปกรณ์ มันมีต้นทุนต่ำการทำงานที่ใช้งานง่ายและการบำรุงรักษาที่สะดวก

7) โซ่สายพานระงับ

สายพานลำเลียงระบบกันสะเทือนเป็นระบบการลำเลียงของสายการประกอบอุตสาหกรรมและเส้นภาพวาด สายพานลำเลียงประเภทการสะสมใช้สำหรับชั้นวางของที่เก็บด้วย l = 10-14m และโคมไฟถนนรูปทรงคล้ายกันเป็นพิเศษ ชิ้นงานถูกยกขึ้นบนที่แขวนพิเศษ (มีความจุโหลด 500-600 กิโลกรัม) และการเข้าและออกเป็นไปอย่างราบรื่น ผลิตภัณฑ์ถูกเปิดและปิดโดยการควบคุมไฟฟ้าตามคำแนะนำในการทำงานซึ่งตรงกับการขนส่งอัตโนมัติของชิ้นงานในแต่ละสถานีประมวลผลและมีการสะสมแบบขนานและระบายความร้อนในห้องทำความเย็นที่แข็งแกร่งและพื้นที่ขนถ่าย อุปกรณ์ระบุตัวตนของแขวนและอุปกรณ์ปิดการเตือนภัยแรงฉุดถูกตั้งค่าในพื้นที่ทำความเย็นที่แข็งแกร่ง

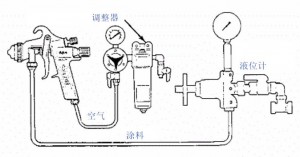

3. ปืนพ่น

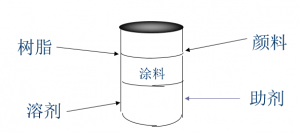

4. สี

สีเป็นวัสดุที่ใช้ในการปกป้องและตกแต่งพื้นผิวของวัตถุ มันถูกนำไปใช้กับพื้นผิวของวัตถุเพื่อสร้างฟิล์มเคลือบอย่างต่อเนื่องด้วยฟังก์ชั่นบางอย่างและการยึดเกาะที่แข็งแกร่งซึ่งใช้ในการปกป้องและตกแต่งวัตถุ บทบาทของสีคือการป้องกันการตกแต่งและฟังก์ชั่นพิเศษ (การต่อต้านการกัดกร่อนการแยกการทำเครื่องหมายการไตร่ตรองการนำไฟฟ้า ฯลฯ )

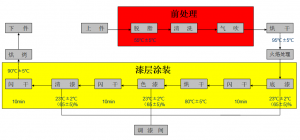

四、 การไหลของกระบวนการพื้นฐาน

กระบวนการเคลือบและขั้นตอนสำหรับเป้าหมายที่แตกต่างกันนั้นแตกต่างกัน เราใช้กระบวนการเคลือบชิ้นส่วนพลาสติกทั่วไปเพื่ออธิบายกระบวนการทั้งหมด:

1. กระบวนการบำบัดล่วงหน้า

เพื่อให้ฐานที่ดีเหมาะสมสำหรับข้อกำหนดการเคลือบและตรวจสอบให้แน่ใจว่าการเคลือบมีการต่อต้านการกัดกร่อนและคุณสมบัติการตกแต่งที่ดีวัตถุต่าง ๆ ต่าง ๆ ที่ติดอยู่กับพื้นผิวของวัตถุจะต้องได้รับการรักษาก่อนการเคลือบ ผู้คนอ้างถึงงานที่ทำในลักษณะนี้เป็นการรักษาก่อนการเคลือบ (พื้นผิว) ส่วนใหญ่จะใช้ในการกำจัดมลพิษบนวัสดุหรือทำให้พื้นผิวของวัสดุหยาบกร้านเพื่อเพิ่มการยึดเกาะของฟิล์มเคลือบ

ก่อนการศึกษา: ฟังก์ชั่นหลักคือการปรับระดับพื้นผิวของชิ้นส่วนพลาสติกบางส่วน

การเสื่อมสภาพหลัก: สารทำความสะอาดลดพื้นผิวของชิ้นส่วนพลาสติก

การล้างด้วยน้ำ: ใช้น้ำประปาสะอาดเพื่อล้างสารเคมีที่เหลืออยู่บนพื้นผิวของชิ้นส่วน การล้างน้ำสองครั้งอุณหภูมิน้ำ RT ความดันสเปรย์คือ 0.06-0.12MPA การล้างด้วยน้ำบริสุทธิ์ใช้น้ำที่ปราศจากไอออนสดเพื่อทำความสะอาดพื้นผิวของชิ้นส่วน (ความต้องการความบริสุทธิ์ของน้ำที่ปราศจากไอออนคือค่าการนำไฟฟ้า≤10μm/cm)

พื้นที่เป่าลม: ท่ออากาศหลังการล้างด้วยน้ำบริสุทธิ์ในช่องล้างน้ำถูกใช้เพื่อเป่าหยดน้ำที่เหลืออยู่บนพื้นผิวของชิ้นส่วนที่มีลมแรง อย่างไรก็ตามบางครั้งเนื่องจากโครงสร้างผลิตภัณฑ์และเหตุผลอื่น ๆ หยดน้ำในบางส่วนของชิ้นส่วนไม่สามารถปลิวไปได้อย่างสมบูรณ์และพื้นที่การอบแห้งไม่สามารถทำให้หยดน้ำแห้งซึ่งจะทำให้เกิดการสะสมน้ำบนพื้นผิวของชิ้นส่วนและ ส่งผลกระทบต่อการฉีดพ่นของผลิตภัณฑ์ ดังนั้นพื้นผิวของชิ้นงานจะต้องมีการตรวจสอบหลังการรักษาด้วยเปลวไฟ เมื่อสถานการณ์ข้างต้นเกิดขึ้นพื้นผิวของกันชนจะต้องเช็ด

การอบแห้ง: เวลาอบแห้งของผลิตภัณฑ์คือ 20 นาที เตาอบใช้ก๊าซเพื่อให้ความร้อนแก่อากาศที่หมุนเวียนเพื่อให้อุณหภูมิในช่องทางการอบแห้งถึงค่าที่กำหนด เมื่อผลิตภัณฑ์ที่ล้างและแห้งผ่านช่องเตาอบอากาศร้อนในช่องเตาอบจะแห้งความชื้นบนพื้นผิวของผลิตภัณฑ์ การตั้งค่าอุณหภูมิการอบไม่เพียง แต่คำนึงถึงการระเหยของความชื้นบนพื้นผิวของผลิตภัณฑ์ แต่ยังรวมถึงความต้านทานความร้อนที่แตกต่างกันของผลิตภัณฑ์ที่แตกต่างกัน ในปัจจุบันสายการเคลือบของโรงงานผลิตที่สองส่วนใหญ่ทำจากวัสดุ PP ดังนั้นอุณหภูมิที่ตั้งไว้คือ 95 ± 5 ℃

การรักษาด้วยเปลวไฟ: ใช้เปลวไฟออกซิไดซ์ที่แข็งแกร่งเพื่อออกซิไดซ์พื้นผิวพลาสติกเพิ่มแรงตึงผิวของพื้นผิวพลาสติกพื้นผิวเพื่อให้สีสามารถรวมกับพื้นผิวพื้นผิวได้ดีขึ้นเพื่อปรับปรุงการยึดเกาะของสี

ไพรเมอร์: ไพรเมอร์มีวัตถุประสงค์ที่แตกต่างกันและมีหลายประเภท แม้ว่ามันจะไม่สามารถมองเห็นได้จากภายนอก แต่ก็มีผลกระทบอย่างมาก ฟังก์ชั่นของมันมีดังนี้: เพิ่มการยึดเกาะลดความแตกต่างของสีและหน้ากากที่มีข้อบกพร่องบนชิ้นงาน

การเคลือบกลาง: สีของฟิล์มเคลือบที่เห็นหลังจากการวาดภาพสิ่งที่สำคัญที่สุดคือการทำให้วัตถุเคลือบสวยงามหรือมีคุณสมบัติทางกายภาพและเคมีที่ดี

การเคลือบด้านบน: การเคลือบด้านบนเป็นชั้นสุดท้ายของการเคลือบในกระบวนการเคลือบวัตถุประสงค์คือเพื่อให้ฟิล์มเคลือบเงาสูงและคุณสมบัติทางกายภาพและสารเคมีที่ดีเพื่อปกป้องวัตถุเคลือบ

五、 แอปพลิเคชันในสาขาบรรจุภัณฑ์เครื่องสำอาง

กระบวนการเคลือบถูกนำมาใช้อย่างกว้างขวางในบรรจุภัณฑ์เครื่องสำอางและเป็นส่วนประกอบภายนอกของชุดลิปสติกต่างๆขวดแก้ว, หัวปั๊ม, ฝาขวด ฯลฯ

หนึ่งในกระบวนการระบายสีหลัก

เวลาโพสต์: มิ.ย. 20-2024