การปั๊มร้อนเป็นวิธีสำคัญของการตกแต่งพื้นผิวเอฟเฟกต์โลหะ มันสามารถเพิ่มเอฟเฟกต์ภาพของเครื่องหมายการค้ากล่องฉลากและผลิตภัณฑ์อื่น ๆ การปั๊มร้อนและการปั๊มเย็นนั้นใช้เพื่อทำให้บรรจุภัณฑ์ผลิตภัณฑ์สดใสและพราวซึ่งช่วยดึงดูดความสนใจของลูกค้าและดึงดูดความสนใจของผู้บริโภค

ปั๊มร้อน/ปั๊มร้อน

สาระสำคัญของการปั๊มร้อนคือการถ่ายโอนการพิมพ์ซึ่งเป็นกระบวนการของการถ่ายโอนรูปแบบบนอลูมิเนียมไฟฟ้าไปยังสารตั้งต้นผ่านการกระทำของความร้อนและความดัน เมื่อแผ่นการพิมพ์ถูกทำให้ร้อนในระดับหนึ่งพร้อมกับแผ่นฐานความร้อนไฟฟ้าที่ติดอยู่มันจะถูกกดกับกระดาษผ่านฟิล์มอลูมิเนียมแบบไฟฟ้าและชั้นกาวชั้นอลูมิเนียมโลหะและชั้นสีที่ติดอยู่กับฟิล์มโพลีเอสเตอร์จะถูกถ่ายโอนไปยัง กระดาษโดยการกระทำของอุณหภูมิและความดัน

เทคโนโลยีการปั๊มร้อน

หมายถึงเทคโนโลยีการประมวลผลของการถ่ายโอนวัสดุปั๊มร้อน (โดยปกติแล้วฟิล์มอลูมิเนียมไฟฟ้าหรือการเคลือบพิเศษอื่น ๆ ) ไปยังวัตถุปั๊มร้อนผ่านรูปแบบการปั๊มร้อนที่เฉพาะเจาะจงบนวัตถุปั๊มร้อนเช่นกระดาษกระดาษแข็งผ้าเคลือบ ฯลฯ

1. การจำแนกประเภท

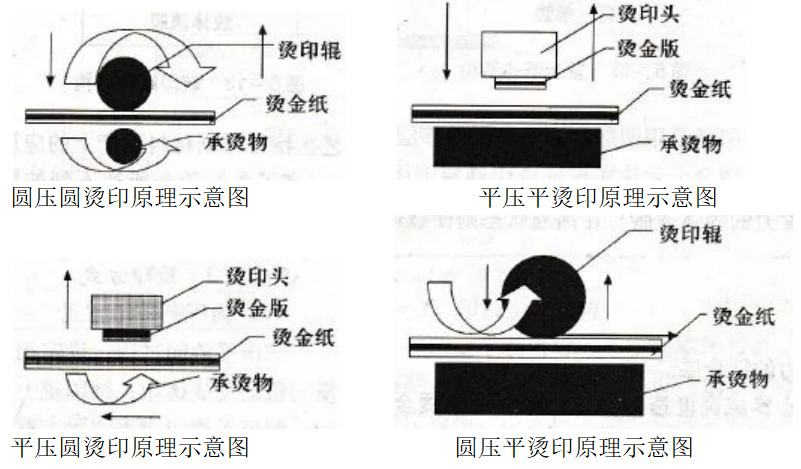

การปั๊มร้อนสามารถแบ่งออกเป็นปั๊มร้อนอัตโนมัติและการปั๊มร้อนด้วยตนเองตามระดับของระบบอัตโนมัติของกระบวนการ ตามวิธีการปั๊มร้อนสามารถแบ่งออกเป็นสี่ประเภทต่อไปนี้:

2. ข้อดี

1) คุณภาพดีความแม่นยำสูงขอบที่ชัดเจนและคมชัดของภาพปั๊มร้อน

2) รูปแบบการปั๊มร้อนที่สดใสและเรียบเนียน

3) มีฟอยล์ปั๊มร้อนที่หลากหลายเช่นสีที่แตกต่างกันหรือเอฟเฟกต์เงาที่แตกต่างกันรวมถึงฟอยล์ปั๊มร้อนที่เหมาะสำหรับพื้นผิวที่แตกต่างกัน

4) การปั๊มร้อนแบบสามมิติสามารถทำได้ มันสามารถให้บรรจุภัณฑ์ได้สัมผัสที่เป็นเอกลักษณ์ ยิ่งไปกว่านั้นแผ่นปั๊มร้อนสามมิตินั้นทำโดยการแกะสลักตัวเลขคอมพิวเตอร์ (CNC) เพื่อทำแผ่นปั๊มร้อนเพื่อให้ชั้นสามมิติของภาพปั๊มร้อนนั้นชัดเจนทำให้เกิดผลบรรเทาบนพื้นผิวของพื้นผิวของ ผลิตภัณฑ์ที่พิมพ์ออกมาและสร้างผลกระทบด้านภาพที่แข็งแกร่ง

3. ข้อเสีย

1) กระบวนการปั๊มร้อนต้องใช้อุปกรณ์พิเศษ

2) กระบวนการปั๊มร้อนต้องใช้อุปกรณ์ทำความร้อน

3) กระบวนการปั๊มร้อนต้องใช้อุปกรณ์ทำความร้อนเพื่อทำแผ่นปั๊มร้อนดังนั้นการปั๊มร้อนสามารถบรรลุเอฟเฟกต์การปั๊มร้อนคุณภาพสูง แต่ค่าใช้จ่ายก็สูงขึ้นเช่นกัน ราคาของลูกกลิ้งปั๊มร้อนโรตารี่ค่อนข้างสูงคิดเป็นส่วนใหญ่ของค่าใช้จ่ายของกระบวนการปั๊มร้อน

4. คุณสมบัติ

รูปแบบมีความชัดเจนและสวยงามสีสดใสและสะดุดตาทนต่อการสึกหรอและทนต่อสภาพอากาศ บนฉลากบุหรี่ที่พิมพ์ออกมาการประยุกต์ใช้เทคโนโลยีการปั๊มร้อนคิดเป็นมากกว่า 85%และการปั๊มร้อนในการออกแบบกราฟิกสามารถมีบทบาทในการเพิ่มการสัมผัสและการเน้นธีมการออกแบบโดยเฉพาะอย่างยิ่งสำหรับเครื่องหมายการค้าและชื่อที่ลงทะเบียน สำคัญ.

5. ปัจจัยที่มีอิทธิพล

อุณหภูมิ

ควรควบคุมอุณหภูมิความร้อนไฟฟ้าระหว่าง 70 ถึง 180 ℃ สำหรับพื้นที่ปั๊มร้อนขนาดใหญ่อุณหภูมิความร้อนไฟฟ้าควรสูงขึ้น สำหรับข้อความและเส้นขนาดเล็กพื้นที่ปั๊มร้อนมีขนาดเล็กลงอุณหภูมิการปั๊มร้อนควรต่ำกว่า ในเวลาเดียวกันอุณหภูมิการปั๊มร้อนที่เหมาะสำหรับอลูมิเนียมไฟฟ้าชนิดต่าง ๆ ก็แตกต่างกันเช่นกัน 1# คือ 80-95 ℃; 8# คือ 75-95 ℃; 12# คือ 75-90 ℃; 15# คือ 60-70 ℃; และฟอยล์ทองคำบริสุทธิ์คือ 80-130 ℃; ฟอยล์ผงทองและฟอยล์ผงเงินคือ 70-120 ℃ แน่นอนอุณหภูมิการปั๊มร้อนในอุดมคติควรเป็นอุณหภูมิต่ำสุดที่สามารถนูนเส้นกราฟิกที่ชัดเจนและสามารถกำหนดได้ผ่านการทดสอบการปั๊มร้อน

ความดันอากาศ

การถ่ายโอนปั๊มร้อนของชั้นอลูมิเนียมจะต้องเสร็จสิ้นด้วยความดันและขนาดของความดันปั๊มร้อนส่งผลต่อการยึดเกาะของอลูมิเนียม electroplated แม้ว่าอุณหภูมิจะเหมาะสมหากความดันไม่เพียงพออลูมิเนียมไฟฟ้าจะไม่สามารถถ่ายโอนไปยังสารตั้งต้นได้ดีซึ่งจะทำให้เกิดปัญหาเช่นที่ประทับที่อ่อนแอและแผ่นดอกไม้ ในทางตรงกันข้ามหากความดันสูงเกินไปการเสียรูปการบีบอัดของแผ่นและสารตั้งต้นมีขนาดใหญ่เกินไปสำนักพิมพ์จะหยาบและแม้กระทั่งเหนียวและวางจาน โดยปกติแล้วความดันปั๊มร้อนควรลดลงอย่างเหมาะสมเพื่อให้ไม่ได้ซีดจางและยึดเกาะที่ดี

การปรับความดันการปั๊มร้อนควรขึ้นอยู่กับปัจจัยต่าง ๆ เช่นสารตั้งต้นอุณหภูมิการปั๊มร้อนความเร็วยานพาหนะและอลูมิเนียมไฟฟ้า โดยทั่วไปแล้วความดันปั๊มร้อนควรมีขนาดเล็กลงเมื่อกระดาษแข็งแรงและราบรื่นชั้นหมึกพิมพ์มีความหนาและอุณหภูมิการปั๊มร้อนสูงและความเร็วของยานพาหนะช้า ในทางตรงกันข้ามมันควรจะใหญ่กว่า แรงดันปั๊มร้อนจะต้องเหมือนกัน หากพบว่าการปั๊มร้อนไม่ดีและมีรูปแบบดอกไม้ในส่วนหนึ่งอาจเป็นไปได้ว่าแรงกดดันที่นี่เล็กเกินไป ควรวางกระดาษบาง ๆ ไว้บนแผ่นแบนที่สถานที่นั้นเพื่อปรับสมดุลความดัน

แผ่นปั๊มร้อนยังมีผลกระทบต่อความดันมากขึ้น แผ่นรองแข็งสามารถทำให้ภาพพิมพ์สวยงามและเหมาะสำหรับกระดาษที่แข็งแรงและเรียบเช่นกระดาษเคลือบและกระดาษแข็งแก้ว ในขณะที่แผ่นรองนุ่มเป็นสิ่งที่ตรงกันข้ามและภาพพิมพ์หยาบซึ่งเหมาะสำหรับการปั๊มร้อนของพื้นที่ขนาดใหญ่โดยเฉพาะอย่างยิ่งสำหรับพื้นผิวที่ไม่สม่ำเสมอความเรียบและความเรียบเนียนและกระดาษที่หยาบกว่า ในเวลาเดียวกันการติดตั้งฟอยล์ปั๊มร้อนไม่ควรแน่นเกินไปหรือหลวมเกินไป ถ้ามันแน่นเกินไปการเขียนจะหายไป ถ้ามันหลวมเกินไปการเขียนจะไม่ชัดเจนและจานจะถูกทำให้เปื้อน

ความเร็ว

ความเร็วในการปั๊มร้อนสะท้อนถึงเวลาสัมผัสระหว่างสารตั้งต้นและฟอยล์ปั๊มร้อนระหว่างการปั๊มร้อนซึ่งส่งผลโดยตรงต่อความคงทนของการปั๊มร้อน หากความเร็วในการปั๊มร้อนเร็วเกินไปมันจะทำให้การปั๊มร้อนล้มเหลวหรือพิมพ์จะเบลอ หากความเร็วในการปั๊มร้อนช้าเกินไปมันจะส่งผลกระทบต่อทั้งคุณภาพการปั๊มร้อนและประสิทธิภาพการผลิต

เทคโนโลยีฟอยล์เย็น

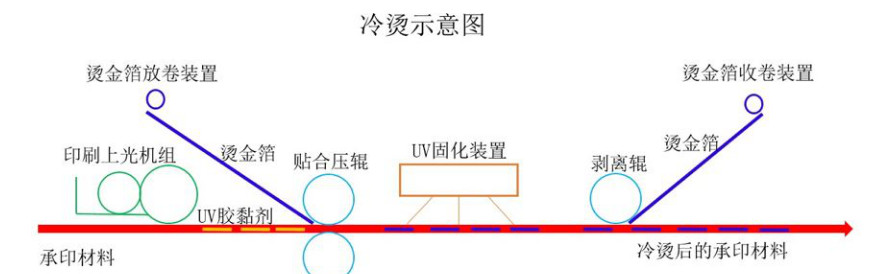

เทคโนโลยีการปั๊มเย็นหมายถึงวิธีการถ่ายโอนฟอยล์ปั๊มร้อนไปยังวัสดุการพิมพ์โดยใช้กาว UV กระบวนการปั๊มความเย็นสามารถแบ่งออกเป็นลามิเนตแห้งการปั๊มเย็นและการเคลือบเย็นแบบเปียก

1. ขั้นตอนกระบวนการ

ขั้นตอนการปั๊มความเย็นแบบแห้ง

กาว UV ที่เคลือบจะได้รับการรักษาเป็นครั้งแรกก่อนการปั๊มร้อน เมื่อเทคโนโลยีการปั๊มเย็นออกมาเป็นครั้งแรกจะใช้กระบวนการปั๊มเย็นแบบแห้งและขั้นตอนกระบวนการหลักมีดังนี้:

1) พิมพ์กาว UV ประจุบวกบนวัสดุการพิมพ์ม้วน

2) รักษากาว UV

3) ใช้ลูกกลิ้งแรงดันเพื่อผสมฟอยล์ปั๊มเย็นและวัสดุการพิมพ์

4) ลอกฟอยล์ปั๊มร้อนส่วนเกินออกจากวัสดุการพิมพ์เหลือเพียงภาพปั๊มร้อนที่ต้องการและข้อความในส่วนที่เคลือบด้วยกาว

เป็นที่น่าสังเกตว่าเมื่อใช้กระบวนการปั๊มความเย็นแบบแห้งแบบแห้งการติดเชื้อ UV ควรได้รับการรักษาอย่างรวดเร็ว แต่ไม่สมบูรณ์ มีความจำเป็นเพื่อให้แน่ใจว่ามันยังคงมีความหนืดบางอย่างหลังจากการบ่มเพื่อให้สามารถผูกพันกับฟอยล์ปั๊มร้อนได้ดี

กระบวนการปั๊มเย็น

หลังจากใช้กาว UV แล้วการปั๊มร้อนจะดำเนินการก่อนจากนั้นกาว UV จะหายขาด ขั้นตอนกระบวนการหลักมีดังนี้:

1) การพิมพ์กาวรังสียูวีอนุมูลอิสระบนพื้นผิวม้วน

2) การผสมฟอยล์ปั๊มเย็นบนพื้นผิว

3) การรักษากาวรังสียูวีอนุมูลอิสระ เนื่องจากกาวถูกประกบระหว่างฟอยล์ปั๊มเย็นและสารตั้งต้นในเวลานี้แสง UV จะต้องผ่านฟอยล์ปั๊มร้อนเพื่อไปถึงชั้นกาว

4) ลอกฟอยล์ปั๊มร้อนจากพื้นผิวและสร้างภาพปั๊มร้อนบนพื้นผิว

ควรสังเกตว่า:

กระบวนการปั๊มความเย็นแบบเคลือบเงาแบบเปียกใช้กาวรังสียูวีอนุมูลอิสระเพื่อแทนที่กาวยูวีประจุบวกแบบดั้งเดิม

การยึดเกาะเริ่มต้นของกาว UV ควรมีความแข็งแรงและไม่ควรเหนียวหลังจากการบ่มอีกต่อไป

ชั้นอลูมิเนียมของฟอยล์ปั๊มร้อนควรมีการส่งผ่านแสงบางอย่างเพื่อให้แน่ใจว่าแสง UV สามารถผ่านและกระตุ้นปฏิกิริยาการบ่มของกาว UV

กระบวนการปั๊มความเย็นแบบเคลือบเงาแบบเปียกสามารถใช้ฟอยล์โลหะร้อนหรือฟอยล์โฮโลแกรมบนเครื่องพิมพ์และช่วงการใช้งานของมันก็กว้างขึ้นและกว้างขึ้น ในปัจจุบันกล่องความกว้างแคบจำนวนมากและเครื่องพิมพ์การพิมพ์แบบยืดหยุ่นของฉลากมีความสามารถในการปั๊มความเย็นออนไลน์นี้

2. ข้อดี

1) ไม่จำเป็นต้องใช้อุปกรณ์ปั๊มร้อนพิเศษราคาแพง

2) แผ่นเฟล็กกราฟิกธรรมดาสามารถใช้งานได้และไม่จำเป็นต้องทำแผ่นปั๊มร้อนโลหะ ความเร็วในการทำแผ่นนั้นรวดเร็ววัฏจักรนั้นสั้นและต้นทุนการผลิตของแผ่นปั๊มร้อนต่ำ

3) ความเร็วการปั๊มร้อนสูงถึง 450fpm

4) ไม่จำเป็นต้องใช้อุปกรณ์ทำความร้อนประหยัดพลังงาน

5) การใช้แผ่นเรซินที่ไวต่อแสงภาพ Halftone และบล็อกสีทึบสามารถประทับได้ในเวลาเดียวกันนั่นคือภาพ halftone และบล็อกสีทึบที่จะประทับสามารถทำบนแผ่นปั๊มเดียวกัน แน่นอนเช่นเดียวกับการพิมพ์ halftone และบล็อกสีทึบบนแผ่นพิมพ์เดียวกันเอฟเฟกต์การปั๊มและคุณภาพของทั้งสองอาจหายไปในระดับหนึ่ง

6) ช่วงแอปพลิเคชันของพื้นผิวการปั๊มกว้างและสามารถประทับบนวัสดุที่ไวต่อความร้อนฟิล์มพลาสติกและฉลากในโมลด์

3. ข้อเสีย

1) ต้นทุนการปั๊มและความซับซ้อนของกระบวนการ: ภาพและข้อความการปั๊มเย็นมักจะต้องมีการเคลือบหรือการเคลือบสำหรับการประมวลผลและการป้องกันรอง

2) ความสวยงามของผลิตภัณฑ์ลดลงค่อนข้างมาก: กาวความหนืดสูงที่ใช้มีการปรับระดับไม่ดีและไม่ราบรื่นซึ่งทำให้เกิดการสะท้อนแสงบนพื้นผิวของฟอยล์ปั๊มเย็นซึ่งส่งผลต่อสีและความเงางามของภาพและข้อความ

4. แอปพลิเคชัน

1) การออกแบบความยืดหยุ่น (กราฟิกต่าง ๆ หลายสีวัสดุหลายชนิดกระบวนการหลายกระบวนการ);

2) รูปแบบที่ดีข้อความกลวงจุดของแข็งขนาดใหญ่;

3) เอฟเฟกต์การไล่ระดับสีของสีโลหะ;

4) ความแม่นยำสูงของการพิมพ์หลังการพิมพ์;

5) การพิมพ์โพสต์ที่ยืดหยุ่น - ออฟไลน์หรือออนไลน์;

6) ไม่มีความเสียหายต่อวัสดุของสารตั้งต้น

7) ไม่มีการเสียรูปของพื้นผิวพื้นผิว (ไม่จำเป็นต้องมีอุณหภูมิ/ความดัน);

8) ไม่มีการเยื้องด้านหลังของสารตั้งต้นซึ่งมีความสำคัญอย่างยิ่งสำหรับผลิตภัณฑ์ที่พิมพ์ออกมาเช่นนิตยสารและปกหนังสือ

เวลาโพสต์: ส.ค.-05-2024