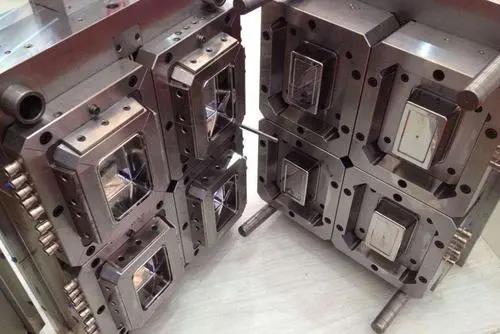

Giriş: Kalıp, ambalaj malzemesinin temel direğidir. Kalıp kalitesi, ambalaj malzemesinin kalitesini belirler. Yeni bir kalıpın enjeksiyon kalıplanmasından önce veya makine diğer kalıplarla değiştirildiğinde, deneme kalıbı vazgeçilmez bir kısımdır. Bu makale tarafından düzenlenmiştirŞangay Gökkuşağı Paketi. , Enjeksiyon Kalıp Denemesinin Birkaç Kilit Noktasını Paylaşın, İçerik, arkadaşların referansı için YouPin Tedarik Zinciri'nin satın alınması içindir:

Deneme

Prova ve test için yeni bir kalıp alırken, her zaman daha önce bir sonucu denemeye hevesli olurum ve sürecin insan saatlerini boşa harcamamak ve sorun yaratmamak için sorunsuz gitmesini umuyorum.

Bununla birlikte, burada iki nokta hatırlatılmalıdır: Birincisi, kalıp tasarımcıları ve üretim teknisyenleri bazen hata yapar. Kalıp denemesi sırasında uyanık değillerse, küçük hatalar büyük hasara neden olabilir. İkincisi, kalıp denemesinin sonucu gelecekte sorunsuz üretim sağlamaktır. Kalıp deneme işlemi sırasında makul adımlar ve uygun kayıtlar izlenmezse, kütle üretiminin sorunsuz ilerlemesi garanti edilemez. Kalıp sorunsuz bir şekilde kullanılırsa, kâr geri kazanımının hızlı bir şekilde artırılacağını, aksi takdirde neden olan maliyet kaybının kalıbın maliyetinden daha fazla olacağını vurguluyoruz.

01Küf denemesinden önce önlemler

Kalıpın ilgili bilgilerini anlayın:

Kalıpın tasarım çizimini elde etmek, ayrıntılı olarak analiz etmek ve bir kalıp teknisyeninden deneme çalışmalarına katılmasını istemek en iyisidir.

Önce çalışma tezgahındaki mekanik koordinasyon eylemini kontrol edin:

Kalıpın slayt plakasına doğru hareketinin doğru olup olmadığına, su kanalı ve hava borusu eklemlerinde herhangi bir sızıntı olup olmadığına ve kısıtlamalar olup olmadığına dikkat edin. Kalıp açıklığı, kalıp üzerinde de işaretlenmelidir. Kalıp asmadan önce yukarıdaki eylemler yapılabilirse, kalıbı asarken sorun bulunduğunda ve daha sonra kalıp söküldüğünde insan-saatlerin israfından kaçınmak mümkündür.

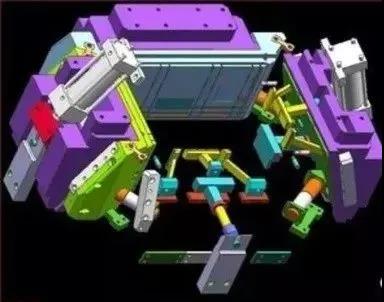

Küfün her bir bölümünün düzgün hareket ettiği belirlendiğinde, uygun bir test kalıp enjeksiyon makinesi seçmek gerekir. Seçerken şunlara dikkat edin:

(a) Enjeksiyon kapasitesi

(b) Kılavuz çubuğun genişliği

(c) Maksimum kalkış

(d) Aksesuarların tamamlanıp tamamlanmadığı vb.

Her şey sorun olmadığı doğrulandıktan sonra, bir sonraki adım kalıbı asmaktır. Asarken, kenetleme şablonlarının gevşemesini veya kırılmasını önlemek ve kalıbın düşmesine neden olmak için tüm sıkıştırma şablonlarını çıkarmamaya ve kalıbı açmadan önce dikkatli olun.

Kalıp takıldıktan sonra, kalıbın her bir parçasının kayar plakanın hareketi, yüksük, para çekme yapısı ve sınır anahtarı gibi mekanik hareketlerini dikkatlice kontrol edin. Ve enjeksiyon nozulunun ve besleme portunun hizalanmış olup olmadığına dikkat edin. Bir sonraki adım, kalıp sıkma eylemine dikkat etmektir. Şu anda kalıp kapanma basıncı indirilmelidir. Manuel ve düşük hızlı kalıp sıkma eylemlerinde, düzgün olmayan hareketleri ve anormal sesleri görmek ve dinlemek için dikkat edin.

Kalıp sıcaklığını artırın:

Bitmiş üründe kullanılan hammaddelerin özelliklerine ve kalıbın boyutuna göre, kalıbın sıcaklığını üretim için gereken sıcaklığa yükseltmek için uygun bir kalıp sıcaklık kontrol makinesi seçilir.

Kalıp sıcaklığı arttıktan sonra, her parçanın hareketi tekrar kontrol edilmelidir, çünkü çelik termal genişlemeden sonra bir reçel fenomenine neden olabilir, bu nedenle gerilme ve titreşimi önlemek için her parçanın kaymasına dikkat edin.

Deney planı kuralı fabrikada uygulanmıyorsa, test koşullarını ayarlarken, tek bir koşul değişikliğinin bitmiş ürün üzerindeki etkisini ayırt etmek için her seferinde yalnızca bir koşulun ayarlanabileceğini öneririz.

Hammaddelere bağlı olarak, kullanılan hammaddeler uygun şekilde pişirilmelidir.

Gelecekte seri üretim için mümkün olduğunca aynı hammaddeleri kullanmaya çalışın.

Kalıbı alt malzemeyle tamamen denemeyin. Bir renk gereksinimi varsa, renk testini birlikte ayarlayabilirsiniz.

İç stres gibi problemler genellikle ikincil işlemeyi etkiler. Kalıp test edildikten sonra, bitmiş ürün stabilize edilmeli ve ikincil işlem yapılmalıdır. Kalıp yavaş bir hızda kapatıldıktan sonra, kalıp kapanma basıncını ayarlayın ve kalıp sıkma basıncı olup olmadığını kontrol etmek için birkaç eylem gerçekleştirin. Bitmiş üründe çapak ve küf deformasyonundan kaçınmak için eşit olmayan fenomen.

Yukarıdaki adımları kontrol ettikten sonra, kalıp kapanma hızını ve basıncını düşürün ve güvenlik kancasını ve ejeksiyon strokunu ayarlayın ve ardından normal kalıp kapanma ve kapama hızını ayarlayın. Maksimum strok sınır anahtarı söz konusu olduğunda, kalıp açma stroku biraz daha kısa ayarlanmalı ve yüksek hızlı kalıp açma hareketi kalıp açıklığının maksimum strokundan önce kesilmelidir. Bunun nedeni, yüksek hızlı hareket strokunun kalıp yükleme sırasında tüm kalıp açma strokundaki düşük hızlı stroktan daha uzun olmasıdır. Plastik makinede, mekanik ejektör çubuğu, ejektör plakasının veya soyma plakasının kuvvetle deforme olmasını önlemek için tam hızlı kalıp açma hareketinden sonra hareket edecek şekilde ayarlanmalıdır.

Lütfen ilk kalıp enjeksiyonunu yapmadan önce aşağıdaki öğeleri tekrar kontrol edin:

(a) Besleme strokunun çok uzun veya yetersiz olup olmadığı.

(b) Basıncın çok yüksek veya çok düşük olup olmadığı.

(c) Doldurma hızının çok hızlı veya çok yavaş olup olmadığı.

(d) İşleme döngüsünün çok uzun veya çok kısa olup olmadığı.

Bitmiş ürünün kısa atış, kırılma, deformasyon, çapak ve hatta kalıpta hasar görmesini önlemek için.

İşleme döngüsü çok kısaysa, yüksük bitmiş ürüne nüfuz eder veya bitmiş ürünü yüzüğü soyar. Bu tür bir durum, bitmiş ürünü çıkarmanız için iki veya üç saate mal olabilir.

İşleme döngüsü çok uzunsa, kalıp çekirdeğinin zayıf kısımları kauçuk malzemenin büzülmesi nedeniyle kırılabilir. Tabii ki, deneme kalıbı sürecinde meydana gelebilecek tüm sorunları tahmin edemezsiniz, ancak tam düşünce ve zamanında önlemler ciddi ve pahalı kayıplardan kaçınmanıza yardımcı olabilir.

02Denemenin ana adımları

Kitle üretimi sırasında gereksiz zaman kaybını ve sıkıntıları önlemek için, çeşitli işlem koşullarını ayarlamak ve kontrol etmek, en iyi sıcaklık ve basınç koşullarını bulmak ve günlük olarak kullanılabilecek standart test prosedürlerini formüle etmek için sabır ödemek gerekir. çalışma yöntemleri.

1) Namludaki plastik malzemenin doğru olup olmadığını ve düzenlemelere uygun olarak pişirilip pişirilmediğini kontrol edin. (Deneme ve üretim için farklı hammaddeler kullanılırsa, farklı sonuçlar elde edilebilir).

2) Malzeme borusu, alt tutkal veya çeşitli malzemelerin kalıba enjekte edilmesini önlemek için iyice temizlenmelidir, çünkü alt tutkal ve çeşitli malzemeler kalıbı sıkıştırabilir. Namlunun sıcaklığının ve kalıbın sıcaklığının işlenmesi için uygun olup olmadığını test edin.

3) Basınç ve enjeksiyon hacmini, tatmin edici bir görünüme sahip bitmiş bir ürün üretmek için ayarlayın, ancak özellikle bazı küf boşluğu ürünleri tamamen katılaşmadığında çapaklardan kaçmayın. Çeşitli kontrol koşullarını ayarlamadan önce düşünün, çünkü kalıp hızda hafif bir değişiklik doldurma kalıbın doldurulmasında büyük bir değişikliğe neden olabilir.

4) Makinenin koşulları ve kalıp stabilize olana kadar sabırla bekleyin, orta ölçekli makineler için bile 30 dakikadan fazla sürebilir. Bitmiş ürünle ilgili olası sorunları görüntülemek için bu zamanı kullanabilirsiniz.

5) Vidanın ilerleme süresi, kapı plastiğinin katılaşma süresinden daha kısa olmamalıdır, aksi takdirde bitmiş ürünün ağırlığı azalır ve bitmiş ürünün performansı bozulur. Kalıp ısıtıldığında, bitmiş ürünü sıkıştırabilmek için vida avans süresinin uzatılması gerekir.

6) Toplam işleme döngüsünü azaltmak için makul olarak ayarlayın.

7) Yeni ayarlanmış koşulları stabilize etmek için en az 30 dakika boyunca çalıştırın ve daha sonra en az bir düzine tam kalıp numunesi üretin, konteynerdeki tarihi ve miktarı işaretleyin ve kalıp boşluğuna göre yerleştirin ve bunları kalıp boşluğuna göre yerleştirin. gerçek çalışma ve makul kontrol toleransları elde eder. (Özellikle çok eğimli kalıplar için değerli).

8) Sürekli numunelerin önemli boyutlarını ölçün ve kaydedin (numunelerin ölçülmeden önce oda sıcaklığına soğumasını beklemeliyiz).

Her kalıp örneğinin ölçülen boyutunu karşılaştırarak, aşağıdakilere dikkat etmelisiniz:

(a) Boyutun sabit olup olmadığı.

(b) Kötü sıcaklık kontrolü veya yağ basıncı kontrolü gibi işleme koşullarının hala değiştiğini gösteren artırma veya azaltma eğilimi olan belirli boyutlar var mı?

(c) Boyut değişikliğinin tolerans aralığı içinde olup olmadığı.

Bitmiş ürünün boyutu değişmezse ve işlem koşulları normalse, her boşluğun bitmiş ürününün kalitesinin kabul edilebilir olup olmadığını ve boyutunun izin verilen tolerans içinde olup olmadığını gözlemlemek gerekir. Kalıp boyutunun doğru olup olmadığını kontrol etmek için sürekli veya daha büyük veya ortalamadan daha küçük boşluk sayısını not edin. Verileri kalıp ve üretim koşullarını değiştirme ihtiyacı ve gelecekteki kitle üretimi için bir referans olarak kaydedin ve analiz edin.

03Kalıp denemesi sırasında dikkat edilmesi gereken sorunlar

1) Eriyik sıcaklığını ve hidrolik yağ sıcaklığını stabilize etmek için işleme çalışma süresini daha uzun hale getirin.

2) Makine koşullarını çok büyük veya çok küçük tüm bitmiş ürünlerin boyutuna göre ayarlayın. Büzülme oranı çok büyükse ve bitmiş ürün çekim yapmak için yetersiz görünüyorsa, buna atıfta bulunarak kapı boyutunu da artırabilirsiniz.

3) Her boşluğun boyutu düzeltilemeyecek kadar büyük veya çok küçüktür. Boşluğun ve kapının büyüklüğü hala doğruysa, doldurma hızı, kalıbın sıcaklığı ve her parçanın basıncı gibi makine koşullarını değiştirmeye çalışın ve bazı kalıpları kontrol edin. Boşluğun kalıbı yavaşça doldurup doldurmadığı.

4) Kalıp boşluğunun bitmiş ürünlerinin eşleşen durumuna veya kalıp çekirdeğinin yer değiştirmesine göre, ayrı ayrı değiştirilecektir. Ayrıca, tekdüzeliğini artırmak için doldurma hızını ve kalıp sıcaklığını ayarlamaya izin verilir.

5) Yağ pompası, yağ valfi, sıcaklık kontrolörü vb. Gibi enjeksiyon makinesinin arızalarını kontrol edin ve değiştirin, işleme koşullarında değişikliklere neden olur, mükemmel kalıp bile kötü korunan iyi bir iş verimliliği oynayamaz makine.

Kaydedilen tüm değerleri inceledikten sonra, düzeltilmiş numunelerin iyileşip iyileşmediğini karşılaştırmak için düzeltme için bir dizi numune tutun.

04Önemli konular

İşleme döngüsü, eriyik ve kalıp sıcaklığı, namlu sıcaklığı, enjeksiyon hareket süresi, vida besleme süresi vb. Sırasında çeşitli basınçlar da dahil olmak üzere kalıp deneme işlemi sırasında tüm numune denetim kayıtlarını düzgün bir şekilde saklayın. Kısacası, yardımcı olacak her şeyi kurtarmalısınız. Gelecekte, kalite standartlarını karşılayan ürünler elde etmek için aynı işlem koşullarının verilerini başarıyla belirlemek için kullanılabilir.

Şu anda, kalıp sıcaklığı fabrikadaki kalıp denemesi sırasında sıklıkla ihmal edilir ve kalıp sıcaklığı, kısa süreli kalıp denemesi ve gelecekteki kitle üretimi sırasında kavramak en zor olanıdır. Yanlış kalıp sıcaklığı, boyut, parlaklık, büzülme, akış paterni ve numunenin malzeme eksikliğini etkileyebilir. , Kalıp sıcaklık kontrolörü gelecekteki kütle üretimini kontrol etmek için kullanılmıyorsa, zorluklar ortaya çıkabilir.

Shanghai Rainbow Industrial Co., Ltd üreticidir, Şangay Rainbow Paketi tek elden kozmetik ambalaj sağlar. Ürünlerimizi beğenirseniz, bizimle iletişime geçebilirsiniz.

Web sitesi:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Gönderme Zamanı: Ekim-18-2021