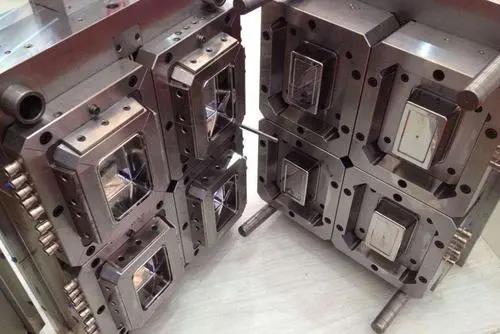

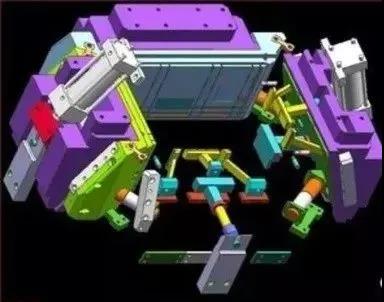

Кереш: форма - төрү материалының төп баганасы. Формның сыйфаты пакетлау материалының сыйфатын билгели. Яңа форма инъекциясен формалаштыру яки машина башка формалар белән алыштырганда, суд процессы алыштырыла торган өлеш. Бу мәкалә редакцияләнгәнШанхай салават күпере пакеты. , Берничә төп игътибарны инъекция режимында бүлешегез, эчтәлек сезнең дуслар белән тәэмин итү чылбырын сатып алу өчен:

Сынау

Дәлилләү һәм сынау өчен яңа форма алганда, мин һәрвакыт нәтиҗәне сынап карарга телибез һәм процессның вакыт сәгатен әрәм итмәс өчен, шулай ук шкаф!

Ләкин монда ике очко монда искә төшерелергә тиеш: беренче, формалаштыру дизайнерлары һәм техник җитештерү кайвакыт хаталар ясыйлар. Әгәр дә алар формалашканда алар формациядә уяу булмаса, кечкенә хаталар зур зыян китерергә мөмкин. Икенчедән, формалашуның нәтиҗәсе - киләчәктә шома җитештерүне тәэмин итү. Әгәр дә форма суд процессы вакытында акыллы адымнар һәм тиешле язмалар иярмәсә, массакүләм производствосының шома барышы гарантияләнә алмый. Без формалашса, форма шома кулланылса, табыш тиз арада артачак, югыйсә китерелгән бәя югалту форма бәясеннән күбрәк булачак.

01Форк суд карары алдыннан саклык чаралары

Форманың тиешле мәгълүматларын аңлау:

Форманың дизайн рәсемен алу, аны анализлау иң яхшысы, сынау эшендә катнашу өчен форма белән анализлау.

Башта эш урынында механик координация чараларын тикшерегез:

Урта бар, өлешләр барлыгына, төрлеме-юкмы, форманың слайд тәлинкәсенә хәрәкәте дөрес, һәм һава торбасында агып чыгу токымы, һәм чикләүләр булса, Форд ачылу, шулай ук форма буенча билгеләнергә тиеш. Әгәр дә югарыдагы чаралар формалаштырылганчы эшләнергә мөмкин булса, форманы асып куйган, аннары формалашкан проблема сүтелә.

Форманың һәр өлеше дөрес хәрәкәтләнсә, тиешле тест формасы формалаштыру машинасын сайларга кирәк. Сайлауда, игътибар итегез:

а) инъекция куәте

б) Родусның киңлеге

в) максималь китү

г) Аксессуарлар тәмамланамы, һ.б.

Барысы да проблема юк дип расланганнан соң, киләсе адым - форманы асарга. Асылмауда, чикләүче шаблоннарны бетермәгез һәм формалаштыру шаблоны йомшарту яки бозылудан саклап калу өчен, бозык шаблонны ачканчы, формалаштырыгыз.

Форд урнаштырылганнан соң, форманың һәр өлешенең механик хәрәкәтләрен игътибар белән тикшерегез, мәсәлән, сикерү тәлинкәсе, төсле, чыгару структурасы һәм күчү. Инъекциянең берләшүенә һәм азык портына тигез булуына игътибар итегез. Киләсе адым - формалаштыру чараларына игътибар итү. Бу вакытта форма ябылу басымы түбәнәйтелергә тиеш. Кул белән һәм аз тизлектәге формада кысу чараларында, теләсә нинди бәйләнешле хәрәкәтләрне һәм гадәти булмаган тавышларыгызны күрергә һәм тыңларга игътибар итегез.

Форд температурасын арттыру:

Тәмамланган продуктта һәм формадагы зурлыктагы чималның үзенчәлекләре буенча, тиешле формадагы температура контроль машинасы җитештерү өчен кирәкле температурага кадәр арттыру өчен тиешле формадагы температура контроль машинасы сайлана.

Форд температурасы артканнан соң, һәр өлешнең хәрәкәте кабат тикшерелергә тиеш, чөнки корыч җылылык киңәюеннән соң, тибрәнүдән һәм тибрәнүдән башка өлешнең сикерүгә игътибар итегез.

Заводта эксперимент планы белән тормышка ашырылмаса, без сынау шартларын көйләгәндә, берьюлы берьюлы берьюлы әзерләнгән продуктның йогынтысын аерырга тәкъдим итәбез.

Чималга карап, кулланылган чимал тиешенчә пешерергә тиеш.

Киләчәктә массакүләм производство өчен бер үк чималны кулланырга тырышыгыз.

Форманы тулысынча аңламагыз. Әгәр дә төс таләбе булса, сез төс тестын бергә оештыра аласыз.

Эчке стресс кебек проблемалар еш кына икенчел эшкәртүгә тәэсир итә. Форд сыналганнан соң, әзер продукт тотрыклы булырга тиеш, һәм икенчел эшкәртү үткәрелергә тиеш. Формнан соң әкрен тизлектә ябылганнан соң, форманы ябу басымын көйләгез һәм форма бастыру басымы барлыгын тикшерү өчен берничә эш башкарыгыз. Тигез булмаган күренеш, бураннардан һәм әзер продуктта деформациядән саклану өчен.

Aboveгарыдагы адымнарны тикшергәннән соң, форманы ябу тизлеген һәм басымын төшергәннән соң, куркынычсызлык каешын һәм эъстан инсультны куегыз, аннары нормаль форма сугуны һәм ябылу тизлеген көйләгез. Әгәр дә максималь инсульт хәрәкәте катнашса, форма ачылу инструкциясе бераз кыскартылырга тиеш, һәм югары тизлекле форманың ачылышы форманың максималь сугу өчен киселергә тиеш. Чөнки югары тизлекле хәрәкәт инсульт - формалашканда формалашканда бөтен формадагы хәрәкәт инсультыннан озынрак инсульттан озынрак. Пластик машинада механик электор таягы электор тәлинкәсен яки зур стомпутны көч белән деформацияләүдән баш тартырга тиеш.

Зинһар, беренче форма инъекциясен ясаганчы, зинһар, түбәндәге әйберләрне кабат тикшерегез:

а) ашату инсульт бик озын яки җитәрлек түгелме.

б) Басым бик югары яки артык түбәнме.

в) тутыру тизлеге бик тиз яки артык әкренме.

г) эшкәртү циклы бик озынмы, бик кыскамы.

ПРОГРАМА ПРОГРАМ, сыну, деформация, күмүчеләр, хәтта формасына зыян китерү өчен.

Әгәр эшкәртү циклы бик кыска булса, тулылыгы әзер продуктка үтеп керәчәк, әзер продуктны боҗрага төшереп кысарга. Бу төр ситуация сезгә әзер продуктны чыгарыр өчен ике-өч сәгать торырга мөмкин.

Әгәр эшкәртү циклы бик озын булса, формадагы зәгыйфь өлешләрнең зәгыйфь өлешләре каучук материалының кысылуы аркасында сынырга мөмкин. Әлбәттә, сез суд процессында булырга мөмкин булган барлык проблемаларны алдан әйтә алмыйсыз, ләкин тулы каралган каралган чаралар сезгә җитди һәм кыйммәтле югалтулардан сакланырга ярдәм итә ала.

02Сынауның төп адымнары

Масса-күләм җитештерү вакытында кирәксез вакыт һәм проблемалардан саклану өчен, иң яхшы температура һәм басым шартларын көйләү, стандарт сынау процедураларын формалаштыру өчен сабырлык түләргә кирәк, алар көн саен кулланылырга мөмкин. эш ысуллары.

1) Баррельдәге пластик материалның дөреслеген тикшерегез, һәм ул регламент нигезендә пешерелгәнме. (Сынау һәм җитештерү өчен төрле чимал кулланылса, төрле нәтиҗәләр алырга мөмкин).

2) Материаль торба аз торба яки төрле материалларны формалаштыру өчен яхшылап чистартылырга тиеш, чөнки түбән клей һәм төрле материаллар форма тыгылырга мөмкин. Баррель температурасының һәм форманың температурасы эшкәртү өчен чималга туры килүен тикшерегез.

3) Басымның басымын һәм инъекция күләмен канәгатьләнерлек итеп чыгару өчен көйләгез, ләкин күмүдән, бигрәк тә кайбер формалыкның продуктлары бөтенләй нурланмаганда. Төрле контроль шартларын көйләгәнче, бу турыда уйлагыз, чөнки ставкада бераз үзгәрү форманың тутыруда зур үзгәрешләр тудырырга мөмкин.

4) Машина шартларына кадәр сабырлык белән көтегез, хәтта урта размерлы машиналар өчен дә тотрыклыландыра, ул 30 минуттан артык вакыт кирәк булырга мөмкин. Сез бу юлы әзер продуктларны әзерләү өчен куллана аласыз.

5) Винтның алга китү вакыты капка пластикның ныклык вакытыннан кыска булырга тиеш түгел, югыйсә әзер продуктның авырлыгы кимиячәк һәм әзер продуктның чыгышы бозылачак. Форд җылытылганда, әзер продуктны компактлау өчен винтовка вакыт озайтылырга тиеш.

6) Гомуми эшкәртү циклын киметү өчен акыллы көйләү.

7) Кимчелек өчен ким дигәндә 30 минут эчендә яңа көйләнгән шартларны эшләгез, аннары өзлексез рәвештә ким дигәндә дистә тулы формада эшләгез, контейнердагы датаны һәм күләменә билгеләгез, аларның тотрыклылыгын сынау өчен аларны форма куышлыгы буенча куегыз фактик операция һәм акыллы контроль кәефлекләре. (Күп куыш формалары өчен аеруча кыйммәтле).

8) Даими үрнәкләрнең мөһим үлчәмнәрен үлчәү һәм языгыз (без үрнәкләрнең кеше температурасына үлчәү алдыннан салкын булырга тиеш).

Eachәрбер формадагы үлчәнгән зурлыгын чагыштырып, сез игътибар итергә тиеш:

а) зурлыгы тотрыклымы.

б) Шартлау шартларының әле дә үзгәрүен арттыру яки кимүе бар, мәсәлән, начар температура контроле яки нефть басымын контрольдә тоту кебек.

в) зурлыктагы үзгәрү диапазонында булу-булмавы.

Әгәр дә әзер продуктның зурлыгы үзгәрмәсә һәм эшкәртү шартлары нормаль булса, әзерләрнең әзер продуктының сыйфаты кабул ителсә һәм аның күләме рөхсәт ителгәнме-юкмы икәнен күзәтергә кирәк. Эзләү күләме дөреслеген тикшерүнең дөреслеген тикшерү өчен уртача яки зуррак булган куышлар санына игътибар итегез. Мәгълүматны формалаштыру һәм җитештерү шартларын үзгәртү кирәклеге һәм киләчәк массакүләм производствоска сылтама буларак мәгълүматны языгыз һәм анализлагыз.

03Мод суд вакытында игътибарлы булырга тиеш проблемалар

1) Эретелгән температураны һәм гидроте нефть температурасын тотрыклыландыру өчен эшкәртү операциясен озаграк эшләгез.

2) машина шартларын бик зур яки бик кечкенә булган барлык продуктларның күләмен көйләгез. Әгәр кыскартылган дәрәҗә бик зур булса һәм әзер продукт ату өчен җитәрлек түгел дип саналса, сез аңа мөрәҗәгать итеп капка күләмен арттыра аласыз.

3) һәр куышның күләме бик зур яки төзәтелер өчен бик кечкенә. Әгәр дә куышлыкның зурлыгы дөрес булса, аннары машина температурасы, форманың температурасы һәм һәр өлешнең басымы, кайбер формаларны тикшерергә тырышыгыз. Капчелек әкренләп форманы әкренләп тутыра.

4) Әйләнгеч куышлыгының әзер продуктларының туры килүе яки форманың төп өлеше буенча ул аерым үзгәртеләчәк. Шулай ук ягулык ставкасын һәм форманы бердәмлеген яхшырту өчен кулланырга рөхсәт ителә.

5) Нефть насосының нефть насосының, температура контроллеры һ.б., эшкәртү шартларында инъекция машинасының хаталарын тикшерегез һәм үзгәртү. Хәтта камил формада начар эш нәтиҗәлелеген уйный алмыйлар. машина.

Барлык язылган кыйммәтләрне караганнан соң, төзәтелгән үрнәкләрнең яхшырганын чагыштырыр өчен күрсәтү өчен үрнәкләр җыелмасын саклагыз.

04Мөһим сораулар

Формалашу процессы вакытында барлык үрнәк тикшерүне тикшереп, эретеп, баррель температурасы, инъекция эш вакыты, кыска туклану вакыты һ.б., сез ярдәм итәчәк бар нәрсәне сакларга тиеш Киләчәктә ул сыйфат стандартларына туры килгән продуктлар алу өчен бер үк эшкәртү шартлары мәгълүматларын уңышлы ачыклау өчен кулланылырга мөмкин.

Хәзерге вакытта изгелек температура еш заводтагы формалашкан суд процессында онытыла, һәм формаль температура кыска вакытлы формалашкан җәмәгать суд процессы вакытында аңлау иң зуры. Дөрес булмаган формантруктура зурлыгына, яктылыгына, кысылуга, агым үрнәгенә һәм үрнәкнең матди булмавына тәэсир итә ала. , Әгәр изгелек контроллеры булачак массакүләм производствоны контрольдә тоту өчен кулланылмаса, кыенлыклар килеп чыксын.

Шанхай салават күпере индустриаль кочаклау, ООО җитештерүче, Шанхай салават күпере пакеты бер тукталыш косметик пакетлар белән тәэмин итегез. Сезгә безнең продуктлар ошаса, сез безнең белән элемтәгә керә аласыз,

Вебсайт:www.rawabow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

Пост вакыты:-18-2021