Для того, щоб зробити продукт більш персоналізованим, більшість сформованих упаковних продуктів потрібно забарвити на поверхні. Існують різні процеси обробки поверхні для щоденної хімічної упаковки. Тут ми в основному вводимо кілька поширених процесів у косметичній упаковці, таких як вакуумне покриття, обприскування, електрика, анодування тощо.

一、 Про процес розпилення

Розпилення відноситься до методу покриття, який використовує розпилювальний пістолет або атомайзатор диска для розповсюдження на рівномірні та тонкі крапельки за допомогою тиску або відцентрової сили та нанесіть їх на поверхню об'єкта для покриття. Його можна розділити на обприскування повітря, безпідставне обприскування, електростатичне обприскування та різні похідні методи вищезазначених основних форм обприскування, такі як обприскування атомізації низького потоку, термальне розпилення, автоматичне обприскування, багатогрупове розпилення тощо

二、 Особливості розпилення

● Захисний ефект:

Захистіть металеві, дерев’яні, кам'яні та пластикові предмети від корозійного світла, дощу, роси, гідратації та інших середовищ. Покриття предметів фарбою - один із найзручніших та надійних методів захисту, який може захистити предмети та продовжити термін служби.

●Декоративний ефект:

Живопис може зробити предмети "покрити" красивим пальто, з блиском, блиском і гладкістю. Красифіковане середовище та предмети змушують людей відчувати себе красивими та комфортними.

●Спеціальна функція:

Після нанесення спеціальної фарби на об'єкт поверхня предмета може мати такі функції, як вогнестійкий, водонепроникний, антиплосування, індикація температури, збереження тепла, приховування, провідність, інсектицид, стерилізація, люмінесценція та відбиття.

三、 Склад системи розпилення

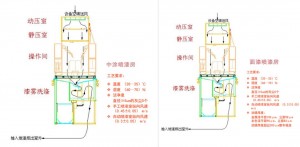

1. Розпилення кімнати

1) Система кондиціонування: обладнання, яке забезпечує чисте свіже повітря з температурою, вологості та контролем пилу до розпилювальної кабінки.

2) Тіло розпилювальної кабінки: складається з динамічної камери тиску, статичної камери тиску, кабінету розпилення та нижньої пластини решітки.

3) Система збору витяжних та фарб: Складається з пристрою колекції Paint Mist, витяжного вентилятора та повітряного каналу.

4) Пристрій для видалення фарби: своєчасне видалити залишки фарби від сміття в стіці, виписані з пристрою промивання вихлопних вихлопів розпилювач

2. Розпилення лінії

Сім основних компонентів лінії покриття в основному включають: обладнання для попередньої обробки, систему розпилення порошку, обладнання для розпилення фарби, духовка, система джерел тепла, система електронного управління, підвісна ланцюг конвеєра тощо.

1) обладнання для попередньої обробки

Багатотратний блок попередньої обробки типу розпилювача є загальноприйнятим обладнанням для обробки поверхні. Його принцип полягає в тому, щоб використовувати механічне бік для прискорення хімічних реакцій для завершення знежирення, фосфації, промивання води та інших процесів процесів. Типовим процесом попереднього лікування деталей сталевих деталей є: попереднє засоби, знежирення, промивання води, промивання води, регулювання поверхні, фосфація, промивання води, промивання води, чисте промивання води. Машина для очищення вибуху також може бути використана для попередньої обробки, яка підходить для сталевих деталей з простою конструкцією, сильною іржею, без масла або мало масла. І забруднення води немає.

2) Система розпилення порошків

Невеликий пристрій відновлення елементів Cyclone + фільтру в порошку - це більш вдосконалений пристрій відновлення порошку з швидшою зміною кольору. Рекомендується використовувати імпортні продукти для ключових частин системи розпилення порошків, і всі деталі, такі як кімната для розпилення порошку та електричний механічний підйомник, виробляються на дому.

3) Розпилення обладнання

Такі як кімната для розпилення масла та приміщення для розпилення водної завіси, які широко використовуються у поверхневому покритті велосипедів, автомобільних джерел листя та великих навантажувачів.

4) Духовка

Піч - одне з важливих обладнання у виробничій лінії покриття. Його температурна рівномірність є важливим показником для забезпечення якості покриття. Методи нагріву духовки включають випромінювання, циркуляцію гарячого повітря та випромінювання + циркуляцію гарячого повітря тощо. Відповідно до виробничої програми, його можна розділити на одиночну камеру та через тип тощо, а форми обладнання включають прямий тип і тип мосту. Піч циркуляції гарячого повітря має хорошу теплоізоляцію, рівномірну температуру в духовці та менше втрат тепла. Після тестування різниця в температурі в духовці менше ± 3OC, досягаючи показників продуктивності подібних продуктів у передових країнах.

5) Система джерела тепла

Циркуляція гарячого повітря - загальний метод нагріву. Він використовує принцип конвекційної провідності для нагрівання духовки для досягнення сушіння та затвердіння заготовки. Джерело тепла може бути обрано відповідно до конкретної ситуації користувача: електроенергія, пара, газ або мазут тощо. Коробка джерела тепла може бути визначена відповідно до ситуації духовки: розміщена у верхній, нижній та стороні. Якщо циркулюючий вентилятор для отримання джерела тепла є спеціальним вентилятором високої температури, він має переваги тривалого життя, низького споживання енергії, низького шуму та невеликого розміру.

6) Система електричного управління

Електричний контроль лінії живопису та живопису має централізований та одноколяний контроль. Централізоване управління може використовувати програмований контролер (PLC) для управління хостом, автоматично керувати кожним процесом відповідно до складеної програми управління, збирайте дані та монітор тривоги. Одношвидкісне управління-це найпоширеніший метод управління у виробничій лінії живопису. Кожен процес керується в одному стовпці, а поблизу обладнання встановлюється електрична коробка (шафа). Він має низьку вартість, інтуїтивну роботу та зручне обслуговування.

7) ланцюжок конвеєра підвіски

Конвеєр підвіски - це система транспортування промислової конвеєрної лінії та лінії живопису. Підвіска типу накопичення використовується для полиць для зберігання з L = 10-14 м та спеціальною формою вуличної лампи з легкої сталевої труби. Заготовка піднімається на спеціальну вішалку (з вантажопідйомною ємністю 500-600 кг), а явка в і випуск є гладкою. Явка відкривається та закрита електричним управлінням відповідно до інструкцій щодо роботи, яка відповідає автоматичному транспорту заготовки на кожній станції обробки, і паралельно накопичується та охолоджується у міцній кімнаті охолодження та розвантажувальній зоні. Пристрій для відключення сигналізації вішалки та тягового сигналу встановлений у сильній зоні охолодження.

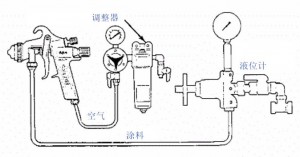

3. Розпилювальний пістолет

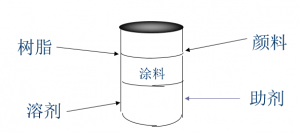

4. Фарба

Фарба - це матеріал, який використовується для захисту та прикраси поверхні предмета. Він застосовується на поверхню об'єкта, щоб утворити безперервну плівку покриття з певними функціями та сильною адгезією, яка використовується для захисту та прикраси об'єкта. Роль фарби-це захист, прикраса та спеціальні функції (антикорозія, ізоляція, маркування, рефлексія, провідність тощо).

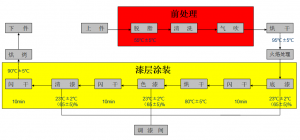

四、 Основний потік процесу

Процес покриття та процедури для різних цілей різні. Ми приймаємо загальний процес покриття пластикових деталей як приклад для пояснення всього процесу:

1. Процес попереднього лікування

Для того, щоб забезпечити хорошу базу, придатну для покриття та гарантувати, що покриття має хороші антикорозійні та декоративні властивості, перед покриттям повинні бути оброблені різні іноземні предмети, прикріплені до поверхні об'єкта. Люди називають роботу, виконану таким чином, як попереднє (поверхневе) обробка. В основному він використовується для видалення забруднюючих речовин на матеріалі або сутички поверхні матеріалу для збільшення адгезії плівки покриття.

Попередньо розгладження: Основна функція полягає в частково попередній дегрівання поверхні пластикових деталей.

Основне знежирення: очищувальний засіб знежирає поверхню пластикових деталей.

Миття води: Використовуйте чисту водопровідну воду, щоб промити хімічні реагенти, що залишилися на поверхні деталей. Два промивання води, температура води RT, тиск на розпилення-0,06-0,12 мпА. Чисте промивання води, використовуйте свіжу деіонізовану воду для ретельного очищення поверхні деталей (потреба чистоти деіонізованої води - це провідність ≤10 мкм/см).

Площа видування повітря: Повітряний канал після промивання чистої води в каналі промивання води використовується для видування крапель води, що залишаються на поверхні деталей сильним вітром. Однак іноді через структуру продукту та інші причини крапельки води в деяких частинах деталей не можуть бути повністю здуті, а область сушіння не в змозі висушити краплі води, що спричинить накопичення води на поверхні деталей та впливає на розпилення продукту. Тому поверхню заготовки потрібно перевірити після обробки полум'я. Коли виникає вищевказана ситуація, поверхню бампера потрібно витерти.

Висушування: Час сушіння продукту становить 20 хв. У духовці використовується газ для нагрівання циркулюючого повітря для досягнення температури в каналі сушіння досягає встановленого значення. Коли промиті та висушені продукти проходять через канал духовки, гаряче повітря в каналі духовки висихає вологу на поверхні продуктів. Встановлення температури випічки повинно враховувати не лише випаровування вологи на поверхні продуктів, але й різної теплостійкості різних продуктів. В даний час лінія покриття другого виробничого заводу в основному виготовлена з матеріалу ПП, тому встановлена температура становить 95 ± 5 ℃.

Обробка полум'я: Використовуйте сильне окислювальне полум'я для окислення пластикової поверхні, збільшуйте поверхневий натяг поверхні пластикової підкладки, щоб фарба могла краще з’єднатися з поверхнею підкладки для поліпшення адгезії фарби.

Праймер: Праймер має різні цілі, і існує багато типів. Хоча його не можна побачити ззовні, це має великий вплив. Її функції такі: збільшення адгезії, зменшення різниці в кольорі та маска несправних плям на заготовках

Середнє покриття: колір плівки для покриття, що бачиться після малювання, найголовніше - зробити об'єкт з покриттям красивим або мати хороші фізичні та хімічні властивості.

Верхнє покриття: Верхнє покриття - це останній шар покриття в процесі покриття, його мета - надати плівку для покриття високим блиском та хорошими фізичними та хімічними властивостями для захисту покритого об'єкта.

五、 Застосування в галузі косметичної упаковки

Процес покриття широко використовується в косметичній упаковці і є зовнішнім компонентом різних наборів помад,скляні пляшки, насос, ковпачки для пляшок тощо

Один з головних процесів розмальовки

Час посади: Червень-20-2024