Гаряче штампування - важливий метод обробки поверхні металу. Це може посилити візуальний ефект торговельних марок, коробки, етикеток та інших продуктів. Гаряче штампування та холодне штампування використовуються для того, щоб зробити упаковку продуктів яскравою та сліпучою, що допомагає привернути увагу клієнтів та привернути увагу споживачів.

Гаряче штампування/гаряче штампування

Суть гарячого штампування - це перенесення друку, що є процесом перенесення візерунка на електроплетному алюмінієві в підкладку шляхом дії тепла та тиску. Коли друкарська пластина нагрівається певною мірою разом із прикріпленою електричною нагрівальною базовою пластиною, її притиснують до паперу через електропльовану алюмінієву плівку, а шар клею, металевий алюмінієвий шар та кольоровий шар, прикріплений до поліестерної плівки Папір за дією температури та тиску.

Технологія гарячого штампування

Посилається на технологію обробки передачі матеріалу гарячого штампування (як правило, електропльована алюмінієва плівка або інше спеціальне покриття) на гарячий штампування за допомогою певного шаблону гарячого штампування на об'єкті гарячого штампування, такого як папір, картон, тканина, покриття тощо.

1. Класифікація

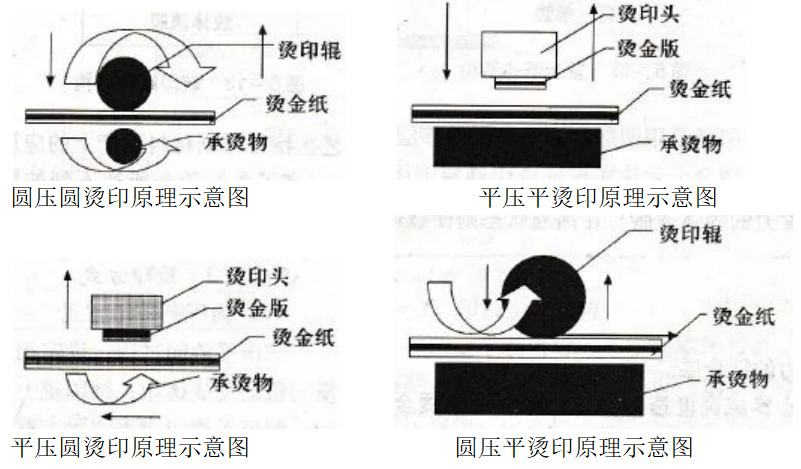

Гаряче штампування можна розділити на автоматичне гаряче штампування та ручне гаряче штампування відповідно до ступеня автоматизації процесу. Відповідно до методу гарячого штампування, його можна розділити на наступні чотири типи:

2. Переваги

1) Хороша якість, висока точність, чіткі та гострі краї гарячих штампування зображень.

2) Високий поверхневий блиск, яскраві та гладкі шаблонні штампування.

3) Доступний широкий асортимент гарячих штампувальних фольг, таких як різні кольори або різні ефекти глянства, а також гарячі штампування фольги, придатні для різних субстратів.

4) Можна виконати тривимірне гаряче штампування. Це може дати упаковці унікальний штрих. Більше того, тривимірна пластина гарячого штампування виготовляється за допомогою комп'ютерного числового гравіювання керування (ЧПУ), щоб зробити гарячу штампувальну пластину Друкований продукт та створює сильний візуальний вплив.

3. Недоліки

1) Процес гарячого штампування вимагає спеціального обладнання

2) Процес гарячого штампування вимагає нагрівального пристрою

3) Процес гарячого штампування вимагає нагрівального пристрою, щоб зробити гарячу тарілку для штампування, тому гаряче штампування може досягти високоякісного ефекту гарячого штампування, але вартість також вища. Ціна ротаційного гарячого штампування ролика відносно висока, що становить значну частину вартості процесу гарячого штампування.

4.

Візерунок чіткий і красивий, колір яскравий і привабливий, стійкий до зносу та стійкі до погоди. На друкованих етикетках сигарет на застосування технології гарячого штампування становить понад 85%, а гаряче штампування в графічному дизайні може відігравати роль у додаванні завершального дотику та виділенню теми дизайну, особливо для торгових марок та зареєстрованих імен, ефект більше Важливий.

5. Вплив факторів

Температура

Температуру електричного нагріву слід контролювати між 70 і 180 ℃. Для більших гарячих штампування температура електричного нагріву повинна бути відносно вищою; Для невеликого тексту та ліній область гарячого штампування менша, температура гарячої штампування повинна бути нижчою. У той же час, температура гарячої штампування, придатна для різних типів електроплетного алюмінію, також відрізняється. 1# 80-95 ℃; 8# IS 75-95 ℃; 12# IS 75-90 ℃; 15#-60-70 ℃; а чиста золота фольга-80-130 ℃; Золота порошкова фольга та срібна порошкова фольга-70-120 ℃. Звичайно, ідеальна температура гарячого штампування повинна бути найнижчою температурою, яка може чинити чіткі графічні лінії, і її можна визначити лише за допомогою пробного гарячого штампування.

Тиск

Передача гарячої штампування алюмінієвого шару повинна бути завершена тиском, а розмір гарячого тиску штампування впливає на адгезію електроплетного алюмінію. Навіть якщо температура є доцільною, якщо тиск недостатній, алюміній, що не може бути перенесений на підкладку, що спричинить такі проблеми, як слабкі відбитки та квіткові пластини; Навпаки, якщо тиск занадто високий, деформація стиснення та підкладка занадто велика, відбиток буде грубим, навіть липким і вставте тарілку. Зазвичай гарячий тиск на штампування слід належним чином знизити, щоб досягти не вицвітання та хорошої адгезії.

Регулювання тиску гарячого штампування повинно базуватися на різних факторах, таких як підкладка, гаряча температура штампування, швидкість транспортного засобу та сам електропільований алюміній. Взагалі кажучи, тиск гарячого штампування повинен бути меншим, коли папір міцний і гладкий, друкований шар чорнила товстий, а температура гарячої штампування висока, а швидкість транспортного засобу повільна. Навпаки, він повинен бути більшим. Гарячий тиск штампування повинен бути рівномірним. Якщо встановлено, що гаряче штампування не є хорошим і в частині є квіткові візерунки, ймовірно, тиск тут занадто малий. У цьому місці слід розміщувати шар тонкого паперу на плоску пластину, щоб врівноважити тиск.

Гаряча штампування також має більший вплив на тиск. Жорсткі подушечки можуть зробити відбитки красивими і підходять для міцного і гладкого паперу, наприклад, паперу з покриттям та скляним картоном; У той час як м'які прокладки є протилежними, а відбитки шорсткі, що підходить для гарячого штампування великих ділянок, особливо для нерівних поверхонь, поганої плоскості та гладкості та більш грубої паперу. У той же час, встановлення гарячої штампної фольги не повинно бути занадто щільним або занадто вільним. Якщо це занадто щільно, написання не вистачає ударів; Якщо воно занадто вільне, написання буде незрозумілим, а тарілка буде розмазана.

Швидкість

Швидкість гарячого штампування фактично відображає час контакту між підкладкою та гарячою штампною фольгою під час гарячого штампування, що безпосередньо впливає на швидкість гарячого штампування. Якщо швидкість гарячої штампування занадто швидка, це призведе до того, що гаряче штампування не буде провалюється або друк буде розмитий; Якщо швидкість гарячої штампування занадто повільна, це вплине як на якість гарячої штампування, так і на ефективність виробництва.

Технологія холодної фольги

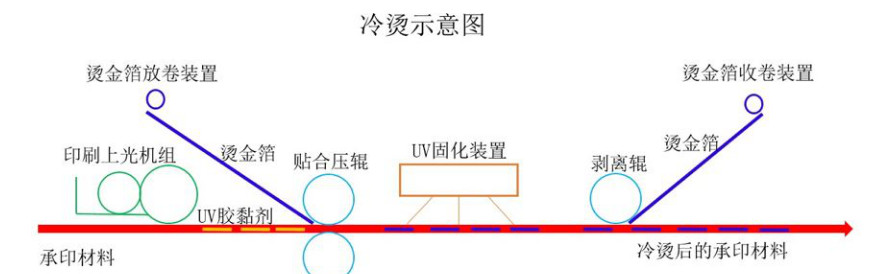

Технологія холодного штампування стосується методу перенесення гарячої штампування фольги на друкарський матеріал за допомогою УФ -клею. Процес холодного штампування можна розділити на сухе ламінування холодне штампування та вологе ламінування холодне штампування.

1.

Процес холодного штампування сухого ламінування

Покриття УФ -клею спочатку вилікується перед гарячим штампуванням. Коли вперше вийшла технологія холодного штампування, був використаний процес холодного штампування, а основні кроки його процесу такі:

1) Друк катіонного УФ -клею на рулоні друкарні.

2) Вилікувати УФ -клей.

3) Використовуйте валик під тиском, щоб складати холодну штампну фольгу та друкарський матеріал.

4) Очистіть зайву гарячу штампну фольгу з друкарського матеріалу, залишаючи лише необхідне зображення гарячого штампування та текст на частині, покриту клеєм.

Варто зазначити, що при використанні процесу холодного штампування сухого ламінування ультрафіолетовий клей слід швидко вилікувати, але не повністю. Необхідно забезпечити, щоб він все ще мав певну в'язкість після затвердіння, щоб вона могла бути добре пов'язана з гарячою штампною фольгою.

МОГО ЛАМАНЦІЇ

Після нанесення УФ -клею спочатку проводиться гаряче штампування, а потім УФ -клей вилікується. Основні кроки процесу такі:

1) Друк УФ -клею в вільному радикалі на підкладці для рулону.

2) Складання холодної штампування фольги на підкладці.

3) Вилікування УФ -клею вільного радикалу. Оскільки клей просочений між холодною штампною фольгою та підкладкою в цей час, УФ -світло повинно проходити через гарячу штампну фольгу, щоб досягти клейового шару.

4) Ошрутить гарячу штампну фольгу від підкладки та утворює гаряче штампування зображення на підкладці.

Слід зазначити, що:

Процес холодного штампування мокрого ламінування використовує УФ -клей вільного радикалу для заміни традиційного катіонного УФ -клею;

Початкова адгезія УФ -клею повинна бути сильною, і вона більше не повинна бути липкою після затвердіння;

Алюмінієвий шар гарячої штампної фольги повинен мати певну пропускну здатність світла, щоб забезпечити проникнення ультрафіолетового світла і спровокувати реакцію затвердіння ультрафіолетового клею.

Процес холодного штампування мокрого ламінування може гаряче штамп металеву фольгу або голографічну фольгу на друкарському пресі, а його діапазон застосування стає ширшим та ширшим. В даний час багато картонних та етикетки з флексографічними друкарні мають цю можливість в Інтернеті холодного штампування.

2. Переваги

1) Не потрібно дорогого спеціального обладнання для гарячого штампування.

2) Можна використовувати звичайні флексографічні пластини, і немає необхідності робити металеві гарячі штампування пластин. Швидкість виготовлення пластини швидка, цикл короткий, а вартість виробництва гарячої пластини штампування низька.

3) Швидкість гарячого штампування швидка, до 450fpm.

4) Немає нагрівального пристрою, заощаджуючи енергію.

5) Використовуючи фоточутливою смоляною пластиною, зображення талфота та суцільного кольорового блоку можна одночасно штамповувати, тобто зображення талфона та суцільне кольорове блок, який слід штамувати, можна зробити на тій самій штампувальній пластині. Звичайно, так само, як друк талфона та суцільні кольорові блоки на одній друкованій пластині, ефект штампування та якість обох можуть бути втрачені певною мірою.

6) Діапазон застосування штампувальної підкладки широкий, і його також можна штамувати на тепло-чутливих матеріалах, пластикових плівках та мітках у мірі.

3. Недоліки

1) Складність вартості та процесу: Зображення та тексти холодного штампування зазвичай потребують ламінування або скління для вторинної обробки та захисту.

2) Естетика продукту відносно знижується: застосована клей з високою вібстези має погане вирівнювання і не є гладкою, що спричиняє дифузне відображення на поверхні холодної штампування фольги, що впливає на колір та блиск, штампування зображень та текстів.

4. Застосування

1) дизайн гнучкості (різні графіки, кілька кольорів, кілька матеріалів, кілька процесів);

2) тонкі візерунки, порожнистий текст, крапки, великі тверді речовини;

3) градієнтний ефект металевих кольорів;

4) висока точність після друку;

5) гнучкий пост -друк - офлайн або в Інтернеті;

6) відсутність пошкодження матеріалу підкладки;

7) Немає деформації поверхні підкладки (температура/тиск не потрібно);

8) Немає відступу на задній частині підкладки, що особливо важливо для деяких друкованих продуктів, таких як журнали та обкладинки книг.

Час посади: серпня-05-2024