Afin de rendre le produit plus personnalisé, la plupart des produits d'emballage formés doivent être colorés à la surface. Il existe divers processus de traitement de surface pour l'emballage chimique quotidien. Ici, nous introduisons principalement plusieurs processus communs dans l'industrie des emballages cosmétiques, tels que le revêtement à vide, la pulvérisation, l'électroplaste, l'anodisation, etc.

一、 À propos du processus de pulvérisation

La pulvérisation fait référence à une méthode de revêtement qui utilise un pistolet à pulvérisation ou un atomiseur de disque à se disperser en gouttelettes uniformes et fines à l'aide d'une pression ou d'une force centrifuge et de les appliquer à la surface de l'objet à enrober. Il peut être divisé en pulvérisation d'air, pulvérisation sans air, pulvérisation électrostatique et diverses méthodes dérivées des formes de pulvérisation de base ci-dessus, telles que la pulvérisation d'atomisation à basse pression à haut débit, la pulvérisation thermique, la pulvérisation automatique, la pulvérisation multi-groupes, etc.

二、 Caractéristiques du processus de pulvérisation

● Effet protecteur:

Protégez les objets en métal, en bois, en pierre et en plastique de la corrodé par la lumière, la pluie, la rosée, l'hydratation et d'autres milieux. Couvrir des objets avec de la peinture est l'une des méthodes de protection les plus pratiques et les plus fiables, qui peuvent protéger les objets et prolonger leur durée de vie.

●Effet décoratif:

La peinture peut faire des objets "couvre" avec un beau manteau, avec de la brillance, du brillant et de la douceur. L'environnement embelli et les objets font que les gens se sentent beaux et confortables.

●Fonction spéciale:

Après avoir appliqué de la peinture spéciale sur l'objet, la surface de l'objet peut avoir des fonctions telles que les ignifuges, imperméables, anti-fouling, indication de température, préservation de la chaleur, furtivité, conductivité, insecticide, stérilisation, luminescence et réflexion.

三、 Composition du système de processus de pulvérisation

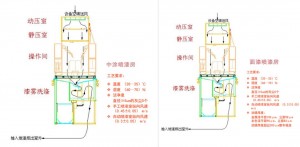

1. Salle de pulvérisation

1) Système de climatisation: Équipement qui fournit de l'air frais propre avec une température, une humidité et un contrôle de la poussière au stand de pulvérisation.

2) Corps de la cabine de pulvérisation: se compose d'une chambre de pression dynamique, d'une chambre de pression statique, d'une salle d'opération de pulvérisation et d'une plaque inférieure de la calandre.

3) Système de collecte de brume d'échappement et de peinture: se compose d'un dispositif de collecte de brume de peinture, d'un ventilateur d'échappement et d'un conduit d'air.

4) Dispositif d'élimination de la peinture aux déchets: Retirer en temps opportun les résidus de peinture à déchets dans les eaux usées déchargées du dispositif de lavage d'échappement de la cabine de pulvérisation et remettre l'eau filtrée au fossé au fond de la cabine de pulvérisation pour le recyclage

2. Ligne de pulvérisation

Les sept principaux composants de la ligne de revêtement comprennent principalement: l'équipement de prétraitement, le système de pulvérisation en poudre, l'équipement de pulvérisation de peinture, le four, le système de source de chaleur, le système de contrôle électronique, la chaîne de convoyeur suspendue, etc.

1) Équipement de prétraitement

L'unité de prétraitement multi-station de type pulvérisation est un équipement couramment utilisé pour le traitement de surface. Son principe est d'utiliser le parc mécanique pour accélérer les réactions chimiques pour compléter le dégraissement, le phosphation, le lavage de l'eau et d'autres processus de processus. Le processus typique des pièces en acier prétraitement est: pré-dégraissant, dégraissant, lavage de l'eau, lavage de l'eau, réglage de la surface, phosphation, lavage de l'eau, lavage de l'eau, lavage pur de l'eau. La machine de nettoyage du dynamitage des tirs peut également être utilisée pour le prétraitement, ce qui convient aux pièces en acier avec une structure simple, une rouille sévère, pas d'huile ou peu d'huile. Et il n'y a pas de pollution de l'eau.

2) Système de pulvérisation en poudre

Le petit dispositif de récupération des éléments de filtre à petit cyclone + filtre dans la pulvérisation en poudre est un dispositif de récupération de poudre plus avancé avec un changement de couleur plus rapide. Il est recommandé d'utiliser des produits importés pour les parties clés du système de pulvérisation en poudre, et toutes les pièces telles que la salle de pulvérisation en poudre et la portance mécanique électrique sont produites au pays.

3) Équipement de pulvérisation

Comme la salle de pulvérisation à l'huile et la salle de pulvérisation des rideaux d'eau, qui sont largement utilisées dans le revêtement de surface des vélos, des ressorts à feuilles automobiles et de grands chargeurs.

4) four

Le four est l'un des équipements importants de la ligne de production de revêtement. Son uniformité de température est un indicateur important pour assurer la qualité du revêtement. Les méthodes de chauffage du four comprennent le rayonnement, la circulation de l'air chaud et le rayonnement + la circulation de l'air chaud, etc. Selon le programme de production, il peut être divisé en chambre unique et par type, etc., et les formulaires d'équipement incluent le type droit et type de pont. Le four à circulation de l'air chaud a une bonne isolation thermique, une température uniforme dans le four et moins de perte de chaleur. Après test, la différence de température dans le four est inférieure à ± 3oC, atteignant les indicateurs de performance de produits similaires dans les pays avancés.

5) Système de source de chaleur

La circulation de l'air chaud est une méthode de chauffage courante. Il utilise le principe de la conduction de la convection pour chauffer le four pour réaliser le séchage et le durcissement de la pièce. La source de chaleur peut être sélectionnée en fonction de la situation spécifique de l'utilisateur: électricité, vapeur, gaz ou du mazout, etc. La boîte de source de chaleur peut être déterminée en fonction de la situation du four: placée en haut, en bas et en côté. Si le ventilateur en circulation pour produire une source de chaleur est un ventilateur spécial résistant à la température, il présente les avantages d'une longue durée de vie, d'une faible consommation d'énergie, d'un faible bruit et d'une petite taille.

6) Système de commande électrique

Le contrôle électrique de la ligne de peinture et de peinture a un contrôle centralisé et à colonne. Le contrôle centralisé peut utiliser le contrôleur programmable (PLC) pour contrôler l'hôte, contrôler automatiquement chaque processus en fonction du programme de contrôle compilé, collecter des données et surveiller l'alarme. Le contrôle d'une colonne est la méthode de contrôle la plus couramment utilisée dans la ligne de production de peinture. Chaque processus est contrôlé dans une seule colonne et la boîte de commande électrique (armoire) est réglée près de l'équipement. Il a un faible coût, un fonctionnement intuitif et une maintenance pratique.

7) Chaîne de convoyeur en suspension

Le convoyeur en suspension est le système de transmission de la chaîne de montage industrielle et de la ligne de peinture. Type d'accumulation Le convoyeur de suspension est utilisé pour les étagères de rangement avec L = 10-14 m et la ligne de peinture de pipe en alliage en alliage en alliage en alliage en acier. La pièce est hissée sur un cintre spécial (avec une capacité de charge de 500 à 600 kg), et le taux de participation en et hors et sortie est lisse. Le taux de participation est ouvert et fermé par contrôle électrique en fonction des instructions de travail, qui répond au transport automatique de la pièce dans chaque station de traitement, et est accumulé et refroidi dans la forte salle de refroidissement et la zone de déchargement. Un dispositif d'identification d'identification et d'alarme de traction est réglé dans la zone de refroidissement solide.

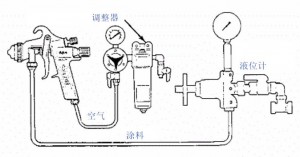

3. pistolet à pulvérisation

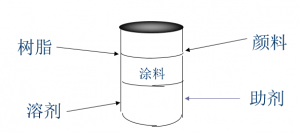

4. Peinture

La peinture est un matériau utilisé pour protéger et décorer la surface d'un objet. Il est appliqué à la surface d'un objet pour former un film de revêtement continu avec certaines fonctions et une forte adhérence, qui est utilisée pour protéger et décorer l'objet. Le rôle de la peinture est la protection, la décoration et les fonctions spéciales (anti-corrosion, isolement, marquage, réflexion, conductivité, etc.).

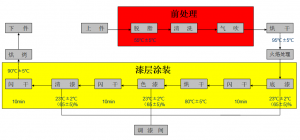

四、 Flux de processus de base

Le processus de revêtement et les procédures pour différentes cibles sont différents. Nous prenons le processus de revêtement de pièces en plastique commun à titre d'exemple pour expliquer l'ensemble du processus:

1. Processus de prétraitement

Afin de fournir une bonne base adaptée aux exigences de revêtement et de s'assurer que le revêtement a une bonne anti-corrosion et des propriétés décoratives, divers objets étrangers attachés à la surface de l'objet doivent être traités avant le revêtement. Les gens se réfèrent au travail effectué de cette manière comme traitement pré-revêtement (surface). Il est principalement utilisé pour éliminer les polluants sur le matériau ou rugueux la surface du matériau pour augmenter l'adhésion du film de revêtement.

Pré-dépréciant: la fonction principale est de prédédire partiellement la surface des pièces en plastique.

Dégraissant principal: l'agent de nettoyage dégraissait la surface des pièces en plastique.

Lavage de l'eau: Utilisez l'eau propre du robinet pour rincer les réactifs chimiques restant à la surface des pièces. Deux lavages à l'eau, RT de la température de l'eau, la pression de pulvérisation est de 0,06-0,12 MPA. Lavage d'eau pure, utilisez de l'eau déionisée fraîche pour nettoyer soigneusement la surface des pièces (l'exigence de pureté de l'eau déionisée est une conductivité ≤ 10 μm / cm).

Zone de soufflage d'air: Le conduit d'air après un lavage d'eau pur dans le canal de lavage d'eau est utilisé pour faire sauter les gouttelettes d'eau restant à la surface des pièces avec un vent fort. Cependant, parfois en raison de la structure du produit et d'autres raisons, les gouttelettes d'eau dans certaines parties des pièces ne peuvent pas être complètement emportées, et la zone de séchage est incapable de sécher les gouttelettes d'eau, ce qui provoquera une accumulation d'eau à la surface des pièces et affecter la pulvérisation du produit. Par conséquent, la surface de la pièce doit être vérifiée après le traitement de la flamme. Lorsque la situation ci-dessus se produit, la surface du pare-chocs doit être essuyée.

Séché: le temps de séchage du produit est de 20 minutes. Le four utilise du gaz pour chauffer l'air circulant pour faire en sorte que la température dans le canal de séchage atteigne la valeur définie. Lorsque les produits lavés et séchés passent à travers le canal du four, l'air chaud dans le canal du four sèche l'humidité à la surface des produits. Le réglage de la température de cuisson doit non seulement prendre en compte l'évaporation de l'humidité à la surface des produits, mais aussi la résistance à la chaleur différente de différents produits. À l'heure actuelle, la ligne de revêtement de la deuxième usine de fabrication est principalement en matériau PP, de sorte que la température réglée est de 95 ± 5 ℃.

Traitement des flammes: utilisez une forte flamme oxydante pour oxyder la surface plastique, augmentez la tension de surface de la surface du substrat plastique, afin que la peinture puisse mieux se combiner avec la surface du substrat pour améliorer l'adhésion de la peinture.

Primer: l'amorce a des objectifs différents et il existe de nombreux types. Bien qu'il ne puisse pas être vu de l'extérieur, cela a un grand impact. Ses fonctions sont les suivantes: augmenter l'adhésion, réduire la différence de couleur et masquer des taches défectueuses sur les pièces

Coat central: La couleur du film de revêtement vu après la peinture, la chose la plus importante est de rendre l'objet enduit beau ou d'avoir de bonnes propriétés physiques et chimiques.

Revêtement supérieur: le revêtement supérieur est la dernière couche de revêtement dans le processus de revêtement, son objectif est de donner au film de revêtement un brillant élevé et de bonnes propriétés physiques et chimiques pour protéger l'objet revêtu.

五、 Application dans le domaine de l'emballage cosmétique

Le processus de revêtement est largement utilisé dans l'emballage cosmétique et est un composant externe de divers kits de rouge à lèvres,bouteilles en verre, têtes de pompage, bouchons de bouteille, etc.

L'un des principaux processus de coloriage

Heure du poste: 20 juin-2024